金属基圆弧形金刚石砂轮在位精密修整实验研究*

金国伟 王 生 赵清亮

(1.上海机床厂有限公司 上海 200093;2.哈尔滨工业大学 机电工程学院 哈尔滨 150001)

随着科技的进步,光学成像系统朝着高质量、高精度、结构简单的方向发展,光学自由曲面广泛应用在航空、航天、计算机以及数码影音等最新的光电产品中,极大改善光学系统的成像质量和提高信息传输效率[1-2]。超精密制造技术可直接加工出满足要求的光学自由曲面,特别是大尺寸光学自由曲面,如超环面、双锥度系数曲面、不对称非球面等采用基于金刚石砂轮的超精密磨削技术可直接磨削加工到微米级面形精度和纳米级表面粗糙度[3-4],这就对砂轮的在位精密修整提出了更高要求。

由于非回转、非对称性自由曲面长时间、大行程的磨削加工过程,使得砂轮磨损非常严重,易修整的树脂基金刚石砂轮已无法满足磨削过程对面形精度的要求。金属基金刚石砂轮具有耐磨性好、结合强度高、成型性好、使用寿命长等显著优点,但是金属基砂轮存在修整效率不高、修整后的轮廓精度无法满足超精密磨削要求等问题,在超精密机床上更是存在修整工具磨损严重、无法实现整个截面圆弧修整的问题。

基于上述分析,本文采用旋转GC磨棒在位精密修整法[5],首先提出了金属基圆弧形金刚石砂轮的进给补偿在位精密修整策略并对修整路径进行了理论分析,然后通过在超精密机床上搭建在位修整系统进行修整实验,最后对修整前后砂轮截面圆弧的轮廓精度进行在位检测,超景深显微镜观察了金刚石磨粒的修整情况,Zygo白光干涉仪观察了修整后的砂轮截面圆弧修轮廓形貌。

1 金属基圆弧形金刚石砂轮进给补偿修整策略

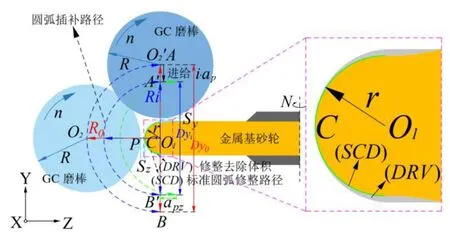

如图1所示为本文提出的金属基砂轮截面圆弧标准圆修整的进给补偿修整路径的原理示意图。

图1 金属基圆弧形砂轮进给补偿修整路径原理示意图

在YOZ平面内的Z轴方向,采用GC磨棒的顶点P和金属基砂轮的顶点C进行对刀,圆弧插补的初始轨迹半径R0为:

其中,R为GC磨棒的初始半径,Sz为Z向对刀安距离(塞尺获得),r为金属基砂轮截面圆弧理论修整半径。

通过调节机床坐标轴系统使得GC磨棒沿Y轴的正向移动R0,砂轮沿Z轴的负向移动R0,磨棒到达初始圆弧插补路径的起点A处,B为终点,因此圆弧插补路径的初始Y向位移量Dy0为:

GC磨棒的圆度误差和砂轮截面圆弧的轮廓误差使得圆弧插补初始路径起始位置的安全距离Sy和对刀位置的安全距离Sz不相等,需用塞尺再次测量A点处安全距离Sy大小并与Sz比较,根据较小值来确定Y向的初次进给量,由此可计算GC磨棒和砂轮能够相互接触所需的进给次数。Y向不进给,运行程序来检验初始圆弧插补路径,当GC磨棒再次回到起始位置(A)时,对机床圆弧插补程序进行修改,包括设置进给量深度、修改圆弧插补半径和圆弧插补轨迹的Y向位移量。圆弧插补半径和Y向位移量分别如式(3)和式(4)所示:

其中,i为进给次数,αp为进给深度,Ri第i次进给的圆弧插补半径,Dyi第i次进给的圆弧插补Y向位移量。圆弧插补半径(Ri)和Y向位移量(Dyi)始终保持2倍关系,因此进给补偿修整路径可实现砂轮截面圆弧的标准半圆修整;机床程序的Y向进给叠加自动补偿了GC棒的磨损,无需实时测量磨棒半径,避免了测量误差引导致的轨迹误差,砂轮截面圆弧修整的轮廓精度高;修整次数和进给量可根据修整情况合理设置,修整效率高。

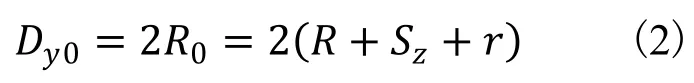

需要指出的是,初次修改完机床程序的圆弧插补半径和Y向位移量后,在执行程序之前需要根据Sz和Sy大小决定是否执行Z向进给补偿,规则如式(5)所示:

其中,αpz为Z向进给深度,i0为Y向安全距离所需要的进给次数,i0=Sy/αp。

0<Sy≤Sz时,砂轮截面圆弧顶点处的轮廓高于插补路径的起始位置,因此截面圆弧的顶点处首先被修整到。随着Y向的进给叠加可实现整个砂轮截面圆弧的标准圆修整,因此不需要Z向进给。

Sz=Sy=0 时,砂轮截面圆弧顶点处的轮廓低于圆弧插补路径的初始位置,对刀位置的安全距离大于初始插补路径起始位置的安全距离,随着机床程序的Y向进给叠加,插补路径起始位置的砂轮区域首先被修整到。但圆弧插补路径起始位置 GC棒和砂轮在X方向具有较大的接触面,因此实现砂轮截面圆弧的全部修整需要较长时间,并且GC磨棒的磨损严重,需频繁修改程序进行Y向进给补偿。为了实现插补路径起始位置和砂轮截面圆弧顶点区域的同时修整,按照公式(5)所示规则,计算进给Y向安全距离Sy所需的进给次数i0,并以此计算Z向进给量αpz。初次修改完圆弧插补半径和Y向位移量后,在每次执行程序之前给机床一个Z向进给量αpz,i0次操作之后,安全距离Sy和Sz均变为零。

当Sz=Sy=0 后,从第i=(i0+1)次进给开始,Z方向的进给深度和Y方向进给深度相等。实验发现,Z向进给也补偿了GC磨棒的磨损,可提高砂轮的修整的轮廓精度和效率。

2 实验设置

2.1 金属基圆弧形金刚石砂轮在位修整

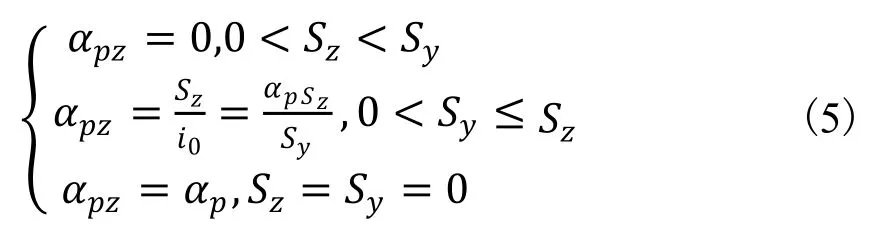

如图 2所示为在超精密机床上搭建的工件在位砂轮修整系统,通过超精密机床的多轴联动使GC磨棒的外缘轮廓始终沿着砂轮截面圆弧轮廓执行圆弧插补运动,从而实现金属基圆弧形金刚石砂轮的在位修整。

图2 金属基圆弧形砂轮在位修整系统

通过对金属基砂轮进行修整实验来验证本文提出的进给补偿修整路径的正确性,其修整条件如表1所示。

表1 修整条件

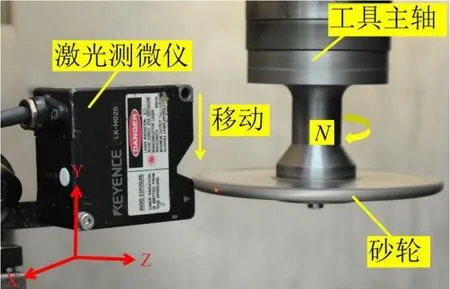

2.2 金属基圆弧形金刚石砂轮在位测量

如图3所示,激光测微仪(Keyence LK-G5000)沿Y方向移动砂轮厚度来直接测量旋转中的砂轮截面圆弧轮半径。激光测微仪的采样频率 1kHz,滤波器模式的移动平均数为 1,数据存储量 1200万个点,机床Y向的进给速度为6 mm/min。通过拟合和分析测量数据,获得砂轮的截面圆弧轮廓和截面圆弧半径。金属基砂轮表面金刚石磨粒的修整情况采用超景深显微镜观察,并用Zygo白光干涉仪观察修整后的砂轮截面圆弧修轮廓形貌。

图3 金属基圆弧形砂轮在位测量系统

3 实验结果及分析

3.1 金属基砂轮修整效果

图4显示了金属基D46金刚石砂轮的修整效果。如图4(a)所示,修整前取样值不规律的分布在拟合圆弧的两侧,并且部分取样值呈现锯齿状排布或局部区域存在凸起,修整后取样值分布情况的均一性以及与拟合圆弧的吻合程度明显提高,如图4(b)所示。如图4(c)和(d)所示,轮廓误差从修整前的34 μm下降到修整后的18 μm。修整后的砂轮轮廓精度得到明显提高。

图4 D46金属基圆弧形金刚石砂轮修整效果

3.2 金属基砂轮表面修整形貌

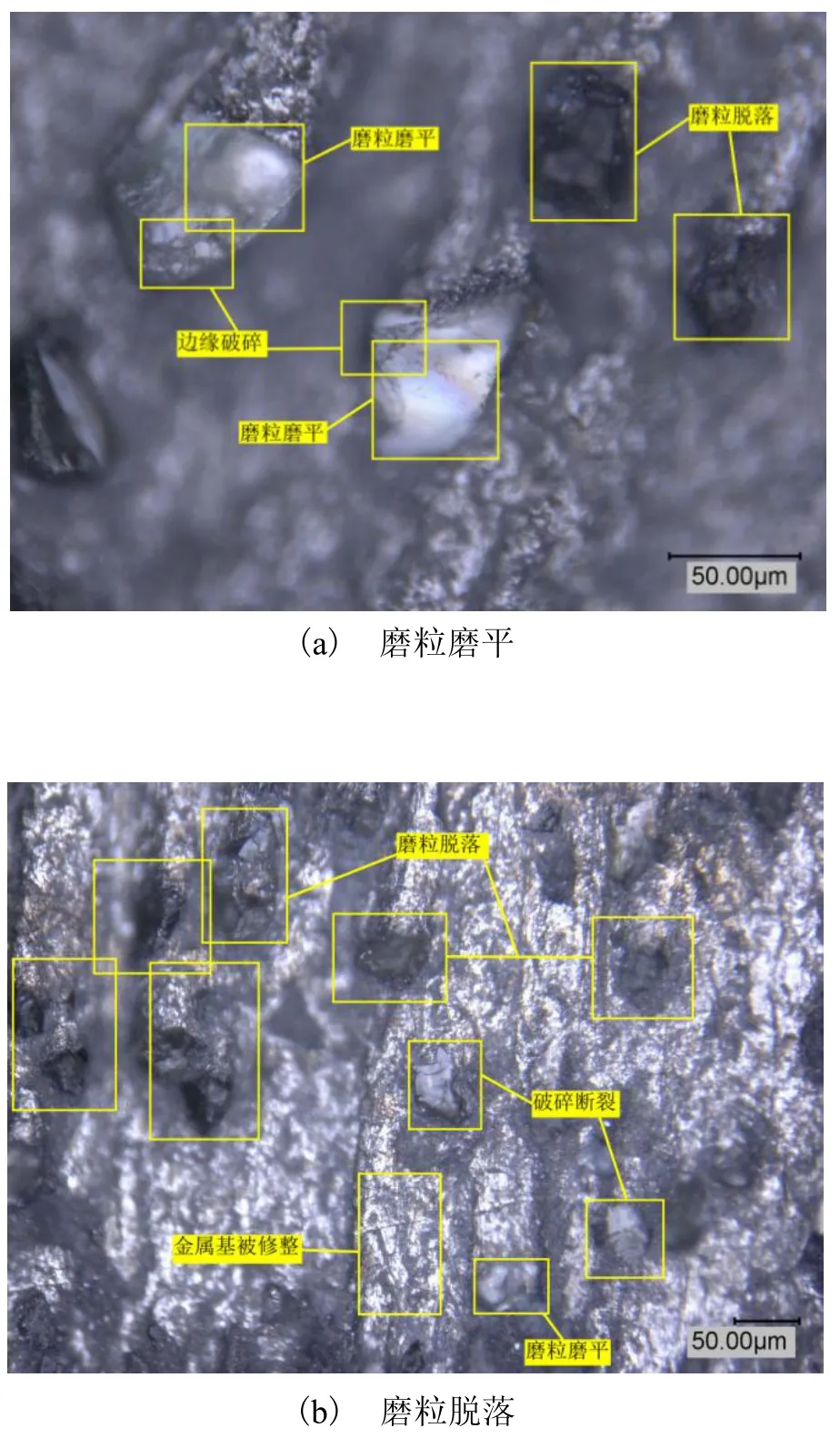

图5为超景深显微镜下D46金属基砂轮整形后的金刚石磨粒。如图5(a)所示,利用本文提出的进给补偿修整路径并通过设置合理的修整工艺参数,D46金属基砂轮表面凸起过高的金刚石磨粒被修平,这有助于砂轮轮廓精度的提高,并且被修平的金刚石磨粒边缘呈现出锋利的切削刃,少数被修平的金刚石磨粒顶部和边缘存在裂纹,但这并不会降低砂轮的磨削性能,反而有助于磨削表面质量的提高。然而,进给补偿和进给速度过大容易造成金属基砂轮表面金刚石磨粒的大量脱落和宏观断裂,只有少数金刚石磨粒被修平,金属结合剂存在被修整的明显痕迹,如图5(b)所示。因此,修整工艺参数的合理设置是通过进给补偿修整路径实现金属基砂轮精密修整的关键。

图5 D46金属基砂轮表面修整形貌

如图6所示为D46金属基弧形金刚石砂轮修整后的表面轮廓形貌。如图6(a)所示,修整后的砂轮表面形貌无大的高低起伏,地势平坦,金刚石磨粒的出露高度一致性好,凸起较高的金刚石磨粒已被修平,当然也可观察到磨粒脱落现象。同时,图6(b)显示表面轮廓波动误差为18 μm,与数据拟合结果吻合,说明修整后的 D46金属基圆弧形砂轮的轮廓精度和磨削性能得到明显提高。验证了本文提出的金属基圆弧形金刚石砂轮进给补偿修整策略的正确性和可操作性。

图6 弧形金刚石砂轮表面轮廓形貌

4 结语

本文基于旋转GC磨棒在位精密修整法,提出了金属圆弧形砂轮进给补偿修整策略,实现了金属基砂轮的在位精密修整。进给叠加自动补偿了GC棒的磨损,无需实时测量磨棒半径,避免了测量误差导致的轨迹误差,砂轮截面圆弧轮廓的修整精度高,同时修整次数和进给量可根据修整情况合理设置,修整效率高。通过在超精密机床上搭建在位修整系统,并对D46金属砂轮进行修整实验,验证了本文提出的金属基圆弧形金刚石砂轮进给补偿修整策略的正确性和可操作性。特别的,本文提出的圆弧形砂轮进给补偿修整策略不仅限于金属基砂轮,同样也可适用于树脂基、混合基圆弧形砂轮的在位精密修整,以此来提高修整效率、修整精度和简化修整过程。