淋饭法苦荞酿造酒发酵工艺研究

万 萍,易晓成,李春霞

(1.成都大学 食品与生物工程学院,四川 成都 610106;2.四川工商职业技术学院 酒类与食品工程系,四川 都江堰 611830;3.酿酒生物技术及应用四川省重点实验室,四川 自贡 643000)

0 引 言

苦荞学名鞑靼荞麦,不仅富含其他粮食作物中几乎没有的芦丁及硒元素,同时还含有18种氨基酸、9种脂肪酸、丰富的膳食纤维、叶绿素、粗蛋白、碳水化合物、矿物质及微量元素,含量合理,且不含糖和胆固醇,仅在中国高寒山区少量种植,是名副其实的无污染天然食品[1-3].同时,还富含生物类黄酮、多肽、糖醇和D-手性肌醇等高活性功能成分,使其具有独特的保健与生理功能及降“三高”的独特功效[3].目前,苦荞加工产品较为单一,一般是将苦荞麦加工成可直接食用的某类食品,如荞麦面、苦荞饼干或荞麦米饭等,在市场上均受到了广大消费者的青睐.

由于酿酒在中国有着悠久的历史,苦荞含有丰富的淀粉和蛋白质,这为苦荞酿造酒的生产奠定了良好的基础.目前利用苦荞进行酒类生产的产品主要是苦荞蒸馏酒,而采用苦荞麦通过传统生产工艺进行低度酿造酒的生产尚鲜见报道.本研究以苦荞为原料,借鉴传统淋饭法黄酒的酿造工艺并与现代生物技术相结合,酿制一种新型低酒精度苦荞酿造酒,为苦荞酿造酒产品的开拓及规模化生产提供了有价值的参考.

1 材料与方法

1.1 材 料

酿酒高活性干酵母(安琪酵母有限公司);80 000 u/g固态中温糖化酶(无锡酶制剂厂);脱皮苦荞(市售).

1.2 仪器与设备

电子天平(LD型,沈阳龙腾电子有限公司);分析天平(BS110S,北京赛多利斯天平有限公司);电热恒温干燥箱(DHG-9141,上海宏精实验设备有限公司);电热恒温培养箱(GNP-9270,上海齐欣科技有限公司);分光光度计(WFJ7200,农林珂上海仪器有限公司);pH计(方舟科技);HH数显恒温水浴锅(金坛市金城国胜实验仪器厂);手提式不锈钢蒸汽消毒器(上海三申医疗器械有限公司).

1.3 方 法

1.3.1 工艺路线

生产工艺流程[4]如图1所示.

1.3.2 操作要点[5]

选用优质苦荞米,用35 ℃水浸泡24 h,浸泡时应注意适时均匀搅动,以手捏即碎,不出现浸烂或白心(硬心)为宜;将浸泡好的苦荞于蒸锅内,大火蒸至“熟而不黏,内无生心”,将蒸透后的物料,立即用净水冲淋,使物料颗粒分离并降温至55~60 ℃,并沥去余水,然后置于事先经清洗、灭菌处理的发酵罐中,加入糖化酶静置糖化20~30 min;加入28~30 ℃水,再加酵母,混匀,置于恒温培养箱中进行发酵,待主发酵结束后,进行后酵贮酒,过滤得到成品.

1.3.3 试验设计

1)单因素试验设计

选取加水比(2.5、3.0、3.5、4.0、4.5、5.0、5.5及6.0 mL·g-1)、酵母添加量(0.09%、0.11%、0.13%、0.15%、0.17%、0.19%、0.21%及0.23%)、发酵周期(4、5、6、7、8、9、10及11 d)及发酵温度(24、26、28、30及32 ℃)等因素分别进行试验,以酒精度为主要评价指标,探讨各单因素对发酵的影响,并确定最适单因素条件.试验结果取3组平行样的平均值.

2)响应曲面法试验设计

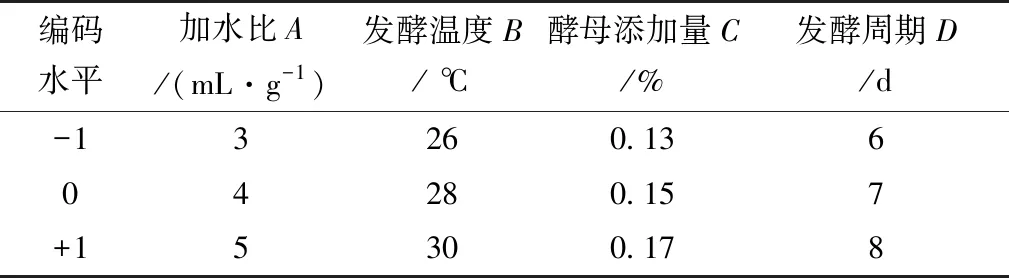

在单因素试验的基础上,根据 Design-Expert 8.0.6中心组合试验设计原则,以加水比、酵母添加量、发酵周期及发酵温度为主要考察因素,以酒精度为响应值,设计了4因素3水平的响应面试验组.因素与水平编码见表1.

表1 Box-Behnken试验因素及编码

1.3.4 检测方法

酒精度测定:密度瓶法[6];总糖含量测定:亚铁氰化钾滴定法[7];总酸含量测定:电位滴定法[7];淀粉含量测定:酸水解法[8].

(1)

式中,W为苦荞中总淀粉含量,g/100 g;W0为发酵醪中淀粉含量,g/100 g.

2 结果与讨论

2.1 单因素试验结果

2.1.1 加水比对发酵醪酒精度的影响

水分在发酵过程中既能输送各种营养成分,保证其进行繁殖、分解及合成等生理生化活动,又可作为其代谢产物的有效溶剂.酿酒过程中加入水,可以促进淀粉粒迅速吸收水分,使其糊化,并确保发酵的正常进行,并且加水量直接影响原料及酶的浓度[9]进而影响发酵.

糖化酶用量为原料的0.6%,酵母添加量为原料的0.15%,于28 ℃下发酵7 d,则测定不同加水比发酵醪酒精度,以确定最适宜的加水比,其结果如图2所示.

由图2可知,当加水比在2.5~4 mL·g-1,发酵醪酒精度随加水比的增大而升高;当加水比在4~6 mL·g-1,发酵醪的酒精度随加水比的增大而降低.加水比在4 mL·g-1时发酵醪酒精度达到最高,为7.60% vol.加水量太少,醪液浓度高,酶浓度高,不利于糖化和发酵的进行,而加水比过高,发酵醪淀粉浓度低,单位体积酶活低,对醪液糖化与发酵不利,发酵醪中酒精度低,所以确定最适加水比为4 mL·g-1.

2.1.2 酵母添加量对发酵醪酒精度的影响

酵母在糖酵解中发挥着主要作用,所以其添加量影响发酵的程度[10].糖化酶用量为原料的0.6%,加水比为4 mL·g-1,于28 ℃下发酵7 d,则测定不同酵母添加量发酵醪酒精度,以确定最适宜的酵母添加量,其结果如图3所示.

由图3可知,当酵母添加量在0.09%~0.15%之间,发酵醪酒精度随酵母添加量的增大而升高;当酵母添加量在0.15%~0.23%之间,发酵醪酒精度随酵母添加量的增大而降低.酵母添加量在0.15%时发酵醪酒精度最高,为7.70% vol.酵母添加量不足会影响酒精的生成量,导致发酵醪酒精度偏低,但酵母添加量过高,在相同的发酵条件下仅能提高酒精生成的速度,不能增加其含量,反而由于酵母添加量过高,其生长消耗了可发酵性糖,进而影响了酒精的生成量,所以,确定酵母的最适添加量为原料的0.15%.

2.1.3 发酵周期对发酵醪酒精度的影响

发酵周期影响酵母对发酵的程度.若发酵周期延长,不利于微生物的扩大培养和代谢产物的积累;发酵周期过短又无法完全发酵,造成原料浪费,进而影响发酵醪酒精度[10].糖化酶用量为原料的0.6%,加水比为4 mL·g-1,酵母添加量为原料的0.15%,于28 ℃下测定不同发酵周期发酵醪酒精度,以确定最适宜的发酵周期,其结果如图4所示.

由图4可知,若发酵周期在4~7 d之间,发酵醪酒精度随发酵周期的增长而增大;若发酵周期在7~11 d之间,发酵醪酒精度随发酵周期的增长略有降低.发酵7 d时发酵醪酒精度最高,为7.63% vol.发酵周期生成的酒精量不足,表明发酵不完全,而发酵周期过长,酒精度反而略有降低,说明已经生成的酒精有所挥发或生成其他的物质被消耗掉了.因此,确定最适发酵周期为7 d.

2.1.4 发酵温度对发酵醪酒精度的影响

发酵温度过低影响发酵的速度及发酵最终所生成的酒精量,发酵温度过高则易造成酸败等异常发酵[11].糖化酶用量为原料的0.6%,加水比为4 mL·g-1,酵母添加量为原料的0.15%,发酵周期为7 d,则测定不同发酵温度发酵醪酒精度,以确定最适宜的发酵温度,其结果如图5所示.

由图5可知,若发酵温度在24~28 ℃之间,发酵醪酒精度随发酵温度的升高而升高;若发酵温度在28~32 ℃之间,发酵醪酒精度随发酵温度的升高而降低.当发酵温度为28 ℃时酒精度最高,达7.65% vol.发酵温度过低,发酵缓慢,在一定的发酵时间内,生成的酒精量也低,而发酵温度过高,对酵母的生长和发酵菌不利,造成发酵不彻底且酒精度也低.因此,确定最适发酵温度为28 ℃.

2.2 响应面优化试验

2.2.1 模型方程的建立与显著性影响

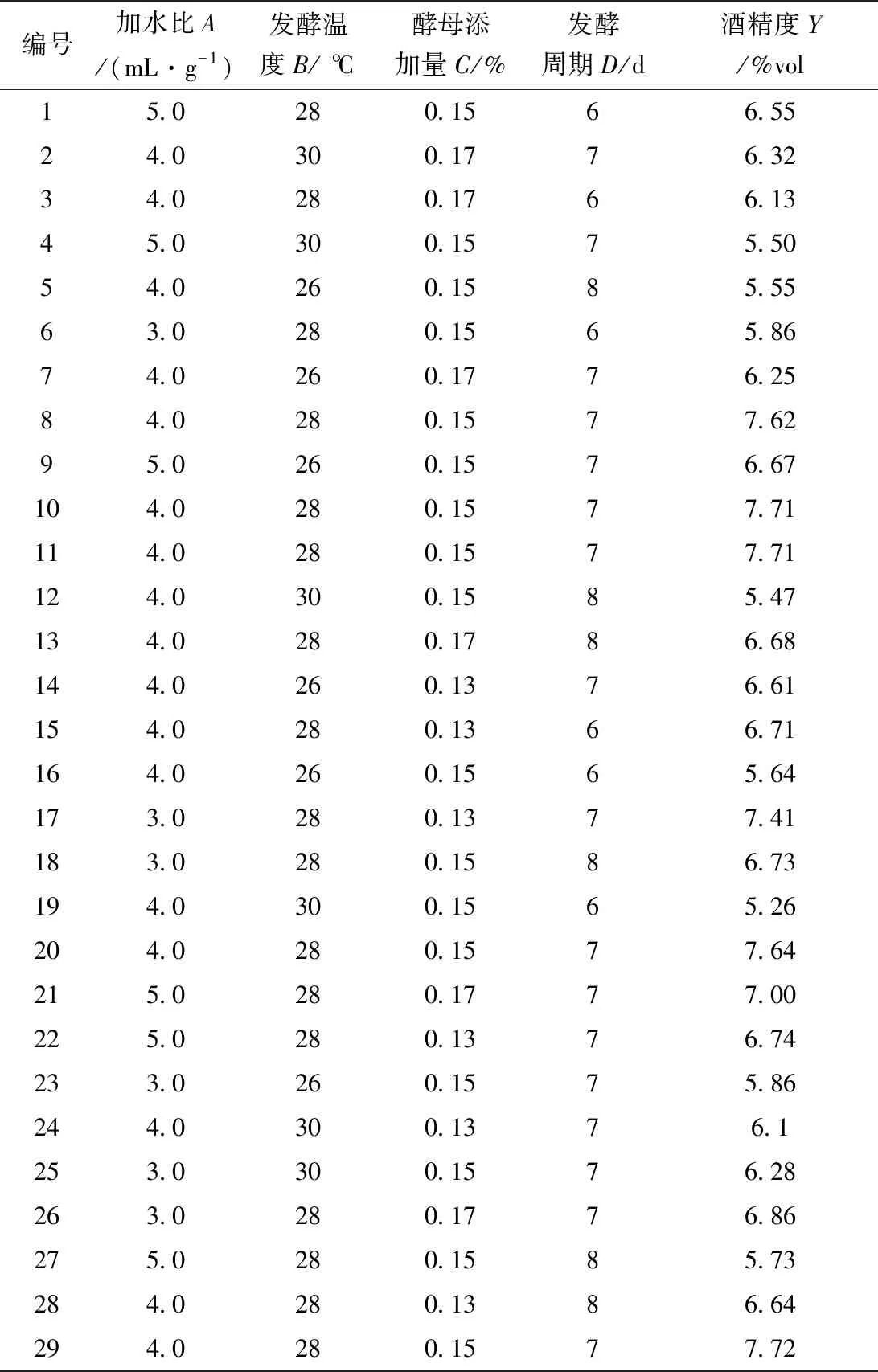

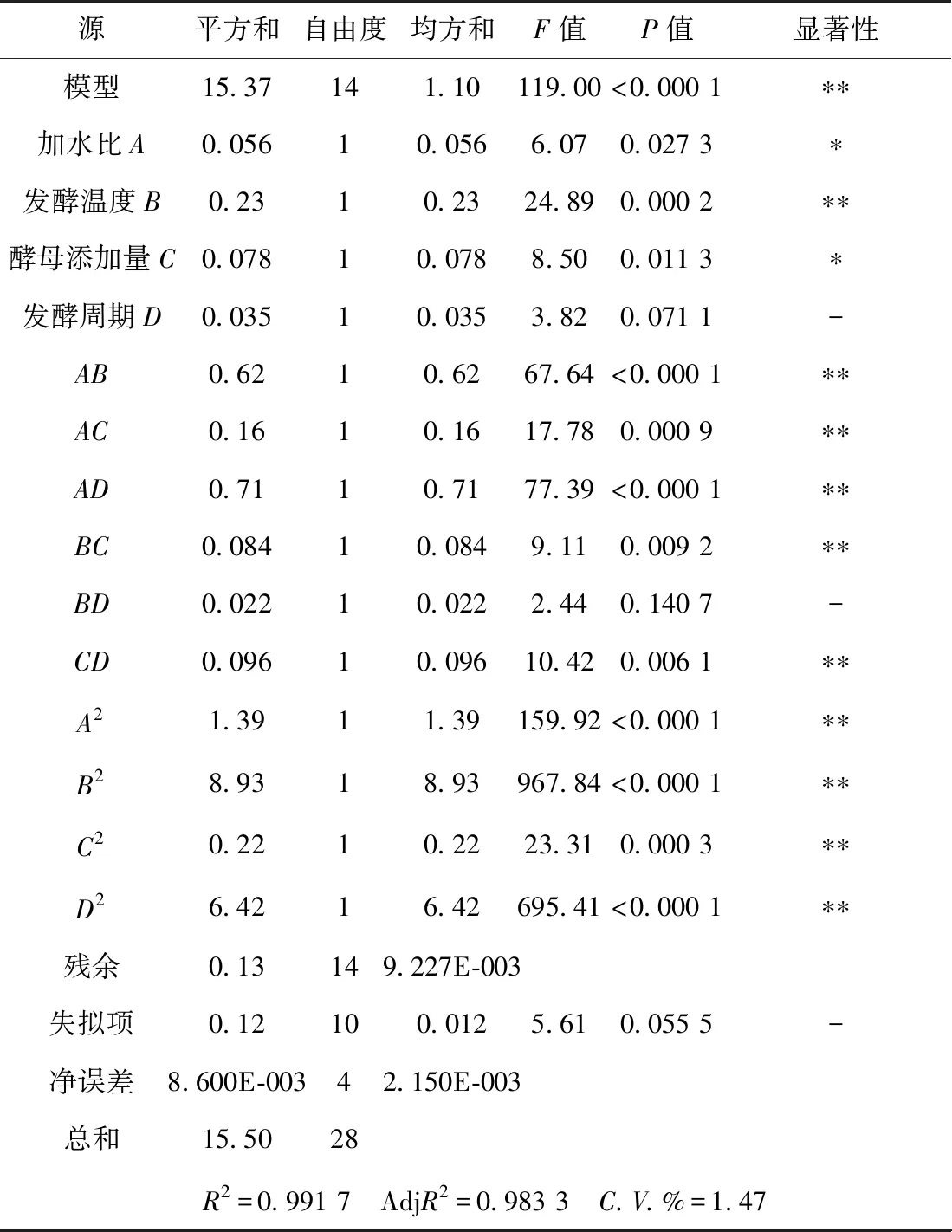

根据单因素试验结果,以加水比(A)、发酵温度(B)、酵母添加量(C)及发酵周期(D)为自变量,以酒精度(Y)为响应值,按照 Box-Behnken 试验设计原理,设计出4因素3水平的29组试验.试验结果见表2,回归模型系数显著性检验结果见表3.

表2 响应面试验设计与结果

表3 回归模型系数显著性检验结果

2.2.2 响应面试验结果及分析

用Design-Expert V8.0.6统计软件对表2中的试验数据进行拟合分析,得到多元二次回归方程模型为:

Y=+7.68-0.068A-0.14B-0.081C+0.054D-0.40AB+0.20AC-0.42AD+0.15BC+0.075BD+0.16CD-0.46A2-1.17B2-0.018C2-0.99D2

(1)

由表3可知,回归模型达到极显著水平(P<0.000 1),失拟项不显著(P=0.055 5>0.05),说明该二次多项回归方程对试验拟合情况良好,试验误差小;该模型(R2=0.991 7)的校正决定系数(AdjR2=0.983 3)表示实测值与预测值高度相关,回归模型与实测值能够很好地进行拟合;变异系数CV=1.47%,数值低,表明试验稳定性好,结果可靠.综上所述,该模型与实际试验拟合良好,响应值与所有自变量之间的线性关系显著,可以用于最佳试验条件的预测.由表3方差分析结果表明,一次项(B)、交互项(AB、AC、AD、BC、CD)、二次项(A2、B2、C2、D2)影响极其显著(P<0.01);A、C影响显著(P<0.05);D、BD影响不显著(P>0.05).各因素对酒精度影响的顺序为:B>C>A>D,即:发酵温度>酵母添加量>加水比>发酵周期.利用Design-Expert V8.0.6软件对试验数据进行分析,得到响应面图及等高线图,能直观地反映出各因素间交互作用对酒精度的影响,结果如图6~图11所示.

由图6~图11可知,加水比、发酵温度、酵母添加量及发酵周期4个因素的任意两两组合中,当其中1个因素不变时,酒精度都会随另1个因素的增加而呈现先升后降的趋势.而任意2个因素的交互作用对酒精度的影响,从等高线可以直观看出,图6~图9、图11等高线图椭圆度较大,说明加水比与发酵温度、酵母添加量与加水比、发酵周期与加水比、酵母添加量与发酵温度、酵母添加量与发酵周期的交互作用对酒精度的影响显著,而图10等高线图椭圆度较小,说明发酵周期与发酵温度间的交互作用对酒精度的影响不显著.

2.3 试验验证

通过响应面优化软件自动生成的最优条件:加水比A为3.87 mL·g-1,发酵温度B为27.89 ℃,添加酵母量C为0.14%,发酵周期D为7.03 d,预测值为7.70%vol.为验证模型的可靠性,并考虑试验的可操作性,在加水比为3.87 mL·g-1、发酵温度为27.9 ℃、添加酵母量为0.14%且发酵周期为7.03 d(169 h)的条件下进行3组试验,测得其酒精度平均值为7.74%vol,与预测值的误差为0.52%,2个结果相符.

3 结 论

本研究采用响应面法对淋饭法苦荞酿造酒发酵工艺进行优化,得出最佳工艺为:糖化酶用量为原料的0.6%,加水比为3.87 mL·g-1,添加酵母量为0.14%,发酵温度为27.9 ℃,发酵7.03 d(169 h)后,其酒精度最高为7.74% vol(20 ℃),总酸(以乳酸计)为6.9 g/L,总糖(以葡萄糖计)为4 g/L,淀粉利用率达52.9%.所得产品色香味俱佳,具有青稞干黄酒独特的风味.

淋饭法会造成原料中部分可溶性组分的流失,因此,下一步将在提高原料利用率及保留产品中具有保健功能组分的含量方面进行更深入的研究.