压电陶瓷粉末干压成型模具设计及强度校核

王绍照,汪扬波,周华将,李晓晓,陈 渝

(成都大学 机械工程学院,四川 成都 610106)

0 引 言

压电陶瓷是一种人工合成的铁电多晶材料,极化后可实现机械能和电能的相互转换,被广泛地用于声纳、医用超声探头、精密驱动器与高灵敏度传感器等各类电子器件,在信息技术、先进制造、医疗健康、航空航天等国民经济建设和国防装备技术领域具有重要的应用价值[1-2].近年来,有关铁电材料的细观畴变力学研究以及高温压电材料的开发成为了新的研究热点[3-4].

压电陶瓷粉末的成型是制备高性能陶瓷元件的关键环节.经过三十多年的发展,我国陶瓷粉末成型模具行业的市场规模不断扩大,技术上取得了较大进步.然而,与国外压电陶瓷模具行业相比,我国仍有较大差距,尤其是我国陶瓷粉末成型模具行业在设计理念、工艺技术和人才培养等方面都还达不到国际先进水平.国内模具行业的理论研究不足、技术水平不高[5],导致产品开发速度缓慢,很多高技术、高精度模具依然依赖于国外技术.

基于此,本研究针对当前电子工业市场对压电陶瓷产品的巨大需求,结合模压成型理论及陶瓷压坯裂纹形成条件,设计了一款操作方便、经济实惠、强度可靠的实验用压电陶瓷粉末干压成型模具,以帮助提升压电陶瓷的研发技术水平.

1 模具设计

在工程应用中,对于高径比H/D≤1及高厚比H/T≤3的坯体,一般都采用单向压制模式[6].本设计配合常规的粉末干压成型机使用,将压电陶瓷粉末单向压制成型,形成直径为10 mm、厚度为1~10 mm的圆形坯体模具.

1.1 整体结构

该套模具包括上模冲、下模冲、阴模、底座、压杆和脱模套6个零部件,整体结构如图1所示.

本设计中除脱模套考虑成本单独选材以外,其余零件均采用GCr15轴承钢.GCr15轴承钢是一种合金含量较少、具有良好性能、应用广泛的高碳铬轴承钢.其处理工艺为:850~860 ℃淬火,保温15~20 min,160 ℃回火3 h.模具经淬火加回火工艺后具有高而均匀的硬度,良好的耐磨性,较高的接触疲劳性能[7].

1.2 模 冲

在实际压制过程中,压坯常出现不够致密、变形、开裂等现象,而弹性后效是压坯发生变形、破坏的主要原因.针对该问题,本套模具在压杆和底座之间设计了上/下模冲来接触粉末,上模冲向下传递载荷,下模冲向上支撑坯体.在加压时模冲缓冲粉末的压力及弹性内应力,在脱模时也能有效地避免弹性后效现象,同时模冲还能使压坯受力更均匀.根据目标坯体的外形尺寸,设计上/下模冲的直径为10 mm,厚度为6 mm,结构尺寸如图2所示.选取H6/f5与模腔进行公差配合,模冲侧面与阴模内腔接触,故模冲侧面粗糙度为0.4,模冲上下表面粗糙度为0.8.

1.3 阴 模

阴模的模腔主要用于填充粉料,为坯体成型提供空间位置,并承受来自压坯的侧压力.模腔高度的设计需考虑最大填料高度、上/下模冲厚度及预留给压杆和底座的配合空间.在工程应用中,阴模的外径与内径之比一般在2~4[7].考虑坯体的尺寸,可设计阴模内径为10 mm,外径为40 mm,模腔高度为32 mm.在阴模底部设计一个凹槽,用于装配底座.凹槽直径为28 mm,凹槽深度为8 mm.阴模结构尺寸如图3所示.

1.4 底 座

单压成型的压坯密度由上到下逐渐减小.为减小压坯上下部分的密度差、改善密度分布不均匀、以及方便脱模,将阴模底部凹槽配合的凸型底座设计为圆型台阶式.考虑到底座不仅要支撑下模冲和阴模,还需承受来自阴模和下模冲的残余压力,故本设计底座的上台阶面直径为28 mm,厚度为8 mm;下台阶面的直径为40 mm,厚度为16 mm.结构尺寸如图4所示.

底座设计有倒角,以便于导向和与阴模装配,底座和阴模的配合公差为H6/f5,倒角还可以减小应力集中现象,根据倒角设计理论[8],模具底座的倒角选用C1.

1.5 压 杆

模压成型时,压杆传递压机载荷并推动上模冲下移将陶瓷粉末压实;脱模时将成型的压坯推出模腔.压杆分为压头和推杆两部分.为保证压杆能稳定传递压机载荷及陶瓷粉末受力均匀,需增大压杆压头的接触面积,故将压头直径d压设计为20 mm,压头厚度δ压设计为12 mm.同时,要满足脱模时压杆能够将成型压坯完全推出模腔,推杆长度应略大于模腔的高度,设计长度为36 mm,直径为10 mm.压杆的结构尺寸如图5所示.根据公差配合要求,推杆与模腔采用间隙配合H6/f5.

1.6 脱模套设计

压坯成型后需进行脱模工序,具体为脱模套将压力传递给倒立的压模套,压模套相对坯体向下移动,同时压杆将下模冲和压坯推出模腔,达到脱模目的.脱模套设计为圆环形,因其仅需传递载荷,除了强度要求外无尺寸精度及公差配合要求.

脱模时,脱模套与阴模配合,d1(脱模套内径)和d2(脱模套外径)应介于阴模外径和凹槽直径之间.为保证使用寿命,可取较大值,即d1=32 mm,d2=38 mm.脱模套高度应大于等于最大压坯高度和下模冲高度之和,取h环=16 mm.脱模套的结构尺寸如图6所示.

2 受力分析

2.1 正压力

对于压电陶瓷粉末干压成型模具来说,最大工作压力(正压力)不应超过其许用应力.查表可得:GCr15轴承钢的许用应力[σ]=1347 MPa.对于单向压制过程,压机施加的正压力作用于上模冲,上模冲传递给粉末使其成型,故有:

(1)

式中,P为正压力,/MPa;S为上模冲面积,/m2.

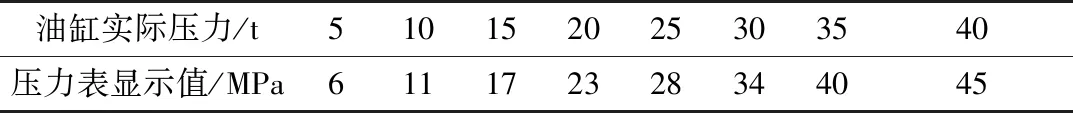

由式(1)可知,许用应力乘以上模冲(直径为10 mm)的截面面积即可得模具所能承受的最大载荷F为106 kN,等效于实际压力为10.8 t.本模具配合某型程控电动液压机使用,其压力表显示数值与实际压力的换算关系如表1所示.

表1 压力表显示数值与实际压力换算表

在压机工作过程中,压力表显示值和油缸实际压力间存在差值,即在压力传递的过程中存在压力的损耗.故该套模具的最大工作压力应控制在11 MPa以内.压坯的密度及其抗压强度在压制力范围内均随压制力的增加而增加.合适的压制力,可使压坯具有较高的密度和强度,不至于产生压制裂纹.蒋鹏等[9]根据材料力学第二强度理论推导出了一种坯体压制裂纹形成的力学条件,可以用来确定不同陶瓷坯体的最大压制力.结合模具材料使用应力及陶瓷坯体裂纹生成的力学条件,得到最大压制力P=1.344 GPa.

2.2 侧压力及剩余侧压力

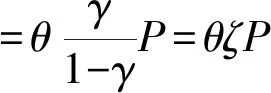

粉末压制成型过程中,压杆向下运动,压坯向周围膨胀,会对模具内壁产生一个横向压力,即侧压力P侧[10],

(2)

式中,γ为压坯泊松比;ζ为侧压系数;θ为压坯的相对密度,/(g/cm3).

坯体的泊松比γ在一定程度上表示在压制过程中粉末流动性能的好坏,粉末的流动性越好,γ值越大,坯体越不易产生压制裂纹.对于以PVA为粘接剂单向压制成型的PZT压电陶瓷坯体,γ可取0.4(烧结体的γ在0.3~0.35[11]),200 MPa压制力成型的坯体相对密度θ大约在62%[12].由式(2)可得此模具中P侧=0.56 GPa.值得注意的是:此处没有考虑粉末塑性变形、阴模模壁变形及侧压力随压坯高度变化等影响,该值仅为估计值.

卸压后,由于受压坯的横向应力而膨胀的阴模发生收缩,对压坯产生压缩,体现为径向剩余侧压强P侧余[10],

P侧余=jθζ0P

(3)

式中,j为剩余侧压强与侧压强之比,取决于模具刚度m(阴模内外径之比);ζ0为致密材料的侧压系数;θ为压坯的相对密度/(g/cm3).

查阅资料可得:θ=0.62;ζ0=0.38;j=0.53.由式(3)得P侧余=0.17 GPa.

2.3 摩擦力

在粉末压制过程中,粉末颗粒会与模具的内壁产生摩擦,即存在摩檫力,该数值与模具材料的摩擦系数有关[10],

△P=μζPS侧

(4)

式中,μ为粉末与模壁的摩擦系数,取值为0.35[13].

由式(4)可得 △P=0.98 GPa.

2.4 脱模力

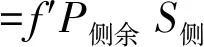

为使压坯顺利脱模,脱模压力必须大于模壁的摩擦阻力,脱模压力P脱为[11],

(5)

式中,f′为粉末对模壁的静摩擦系数;P侧余为残余侧压力,/MPa;S侧为压坯与阴模壁接触的侧面积/cm2.

查资料可得:f′为0.03,由式(5)得P脱=16 MPa.

3 强度校核

最大工作压力首先是由模具材料的许用应力和上模冲截面面积(直径为10 mm)进行确定.而实际工作压力往往小于最大工作压力,故压杆和模冲的最小截面面积(直径为10 mm)处于安全状态,需校核压杆总长度及压杆推杆长度、模冲厚度、阴模厚度及底座的高度和厚度.

3.1 压 杆

压杆属于细长台阶型零件,具体由压杆的临界应力和稳定条件来确定压杆长度,按照欧拉公式计算压杆的临界压力,有,

(6)

式中,Fcr为临界压力,/kN;μ为长度因素;E为材料的弹性模量,/MPa;l为杆长,/mm;I为压杆的最小惯性矩,/mm4.

惯性矩计算公式:

(7)

压杆与阴模存在配合,属有导向的结构,故μ取值为0.7,d为压杆截面直径,取最小截面直径10 mm,模具材料的弹性模量为210 GPa.压杆的稳定条件[14-15]为,

(8)

式中,F为工作压力,/kN;[F]st为稳定许用应力,/kN;nst为稳定安全因数.

压杆校核时,需考虑稳定安全因数nst,nst一般大于强度安全因数,nst=4[21].根据式(6)~(8)计算得出l≤70 mm,压杆总长度为48 mm(压头高度12 mm,推杆长度36 mm),设计合理.

3.2 阴 模

当压坯处于压实状态,其阴模主要受到压坯的侧压力.根据第二强度理论对阴模进行强度和刚度校核[10].

按强度计算,阴模在侧压强的作用下应力分布如下.

径向应力:

(9)

切向应力:

(10)

式中,R为模具外半径,/mm;r为模具内半径,/mm;ri为r到R间的任意距离,/mm;

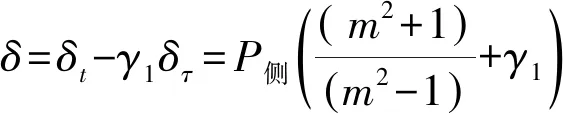

最大应力在模具内壁处δτ=-P侧

(11)

(12)

式中,γ1为模具材料泊松比.

模具材料泊松比为0.3,由式(12)得m≥ 2.8,设计值为4,即阴模内径为10 mm,阴模外径40 mm,模具满足强度条件.

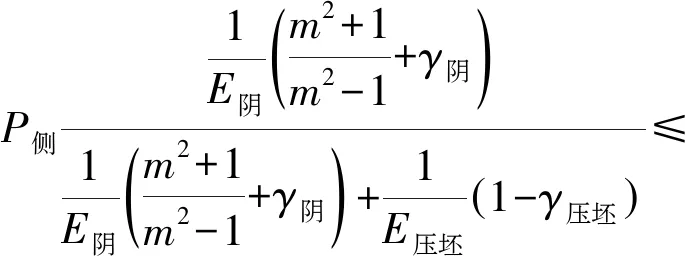

按刚度计算,有,

[σ压]侧向

(13)

由公式附录资料得E压坯=1.2×105MPa、[σ]侧向=350 MPa,将m=4带入(13)式,条件成立,故满足刚度条件.

3.3 模 冲

在模压过程中,上模冲传递压杆载荷,并受到压杆的压力,下模冲受到净压力.下模冲受力小于上模冲,且上下模冲形状尺寸相同,可按上模冲进行校核.

按强度计算,压制过程中模冲与模腔组合在一起,最大应力在中心处,最小厚度为[16],

(14)

式中,P为正压力,/MPa;r为模冲半径,/mm;[σ]为材料许用应力,/Mpa.

上模冲受到的正压力P为1.344 GPa,模冲半径为5 mm,由式(14)可得:δ1≥5.5 mm,本模冲厚度δ设计为6 mm,满足条件.

3.4 底 座

在压制过程中,底座受到阴模的压力和及下模冲的残余压力,底座需要校核其直径和高度.底座直径可按照第一强度理论进行校核,

(15)

式中,S为底座上表面面积,/mm2;F1为底座受力,/kN;[σ]为材料许用应力,/MPa.

其中,F1包含下模冲给底座的压力和阴模给底座的摩檫力,即为正压力;由(15)式得R座≥5 mm,设计R座=14 mm满足使用要求.

底座的厚度主要考虑挠度失效,压制时底座的挠度中心在圆心处,根据厚度计算公式[16],

(16)

式中,P为正压力,/MPa;r为底座半径,/mm;E为弹性模量,/MPa;c为最大允许变形量,/mm;

正压力P大小为1.344 GPa,底座半径r取最小截面半径14 mm,模具材料弹性模量为210 GPa,查资料得最大允许变形量c为0.05 mm.由式(16)计算得出δ≥15.38 mm,底座总高度设计为24 mm,满足要求.

4 模具实物

依照本设计数据制造出的模具实物如7图所示.

5 结 论

本研究在给定压电陶瓷形状、尺寸及液压机压力参数的条件下,结合模压成型理论,设计了一套能够快速成型且经济实用的压电陶瓷粉末干压成型模具,具体包含模具各零件的结构尺寸的设计.根据模具材料许用应力和参照陶瓷压坯裂纹生成理论,确定了模具的最大工作压力,并对模具进行了受力分析和强度校核.计算结果表明,该模具满足强度要求,性能稳定可靠.