基于SR&NI ATRP引发机理延缓就地聚合凝胶成胶时间

邵明鲁,岳湘安,贺 杰,李晓骁

(1.油气资源与探测国家重点实验室中国石油大学(北京),北京 102249;2.石油工程教育部重点实验室中国石油大学(北京),北京 102249;3.西南石油大学四川省油气田应用化学重点实验室,四川成都 610500)

油田开发过程中,长期的注水冲刷导致油藏非均质性日益严重[1-2]。注入水易沿着渗流阻力较小的高渗透带窜流,进而大大降低水驱波及体积及油田采收率[3-4]。因此,对于非均质油藏的深部调剖已成为中外石油工程领域研究热点[5-6]。

聚丙烯酰胺或丙烯酰胺共聚物辅以交联剂及其他添加剂形成的聚合物本体凝胶,即就地聚合凝胶,目前已在中外许多油田广泛应用[7-9]。由于地层环境复杂多变,就地聚合凝胶的调剖效果受到多种因素影响,如:色谱分离、吸附、稀释、矿化度、pH 值及成胶时间过快等[10]。其中,成胶时间的控制对于就地聚合凝胶的深部调剖具有重要意义,特别是高温低渗透油藏,成胶时间过快,易造成井筒和近井油藏的堵塞,导致调剖失败。为了解决就地聚合凝胶成胶时间过快的问题,目前常用方法有缓聚法、双液法和多重乳液法等。例如,蒲万芬等研发了一种延缓成胶技术,可在120 ℃条件下,将成胶时间控制在20~72 h,但是所用体系含有毒性较高的甲醛和苯环,对环境及施工人员危害较大[11];王浩提出双液法调剖工艺,2 种工作液在接触后方可相互反应形成封堵,但2种工作液在地层中存在混合不均、化学剂利用率低的问题[12];魏发林等提出多重乳液法用于延缓交联,但多重乳液法工艺复杂,施工成本高,并且引发剂乳滴在低渗透油藏孔喉中易与乳液分离,导致凝胶无法形成[13]。以上研究主要侧重于工艺或添加缓聚剂来延长成胶时间,而忽略了聚合反应产生的根本原因,即就地聚合凝胶均采用热分解自由基引发剂引发聚合,如,过硫酸钾、2,2'-偶氮(2-甲基丙基脒)二盐酸盐等,此类引发剂在较高温度下极易快速分解产生大量活性自由基,自由基浓度不可控,从而使成胶时间过快。因此,若能将反应体系中活性自由基的浓度控制在较低水平,必能减缓反应速率,延长成胶时间。基于上述分析,探究采用正向与反向原子转移自由基聚合(SR&NI ATRP)方法对就地聚合凝胶成胶时间进行控制,以期为解决聚合凝胶成胶时间过快的问题提供一种全新的思路。

1 实验准备

1.1 主要试剂与仪器

主要试剂包括丙烯酰胺、N,N'-亚甲基双丙烯酰胺、氯乙酸钠、三氯化铁、过硫酸钾、乙二胺四乙酸四钠(EDTA 四钠)、2,2'-联双吡啶(bpy)和1,10-菲罗啉(phen),均为分析纯。实验所用SR&NI ATRP 引发体系包含催化剂三氯化铁、配体、引发剂氯乙酸钠和过硫酸钾。仪器包括容量为100 mL 的蓝盖试剂瓶、北京神泰伟业仪器设备有限公司生产的ZNCL-GS智能磁力搅拌器和恒温水浴锅等。

1.2 实验方法

固定就地聚合凝胶体系中丙烯酰胺单体质量分数为5%,N,N'-亚甲基双丙烯酰胺交联剂质量分数为0.05%。取5.00 g 丙烯酰胺单体,0.05 g N,N'-亚甲基双丙烯酰胺交联剂,适量过硫酸钾引发剂,置于250 mL 的烧杯中,加入95 mL 蒸馏水搅拌至完全溶解,然后在搅拌的状态下,加入SR&NI ATRP 引发体系中的引发剂氯乙酸钠、催化剂三氯化铁和配体,充分混合均匀,将配制好的凝胶溶液密封于100 mL的蓝盖试剂瓶中,并置于恒温水浴锅中进行反应若干小时,直至有胶体生成,实验温度为60 ℃。

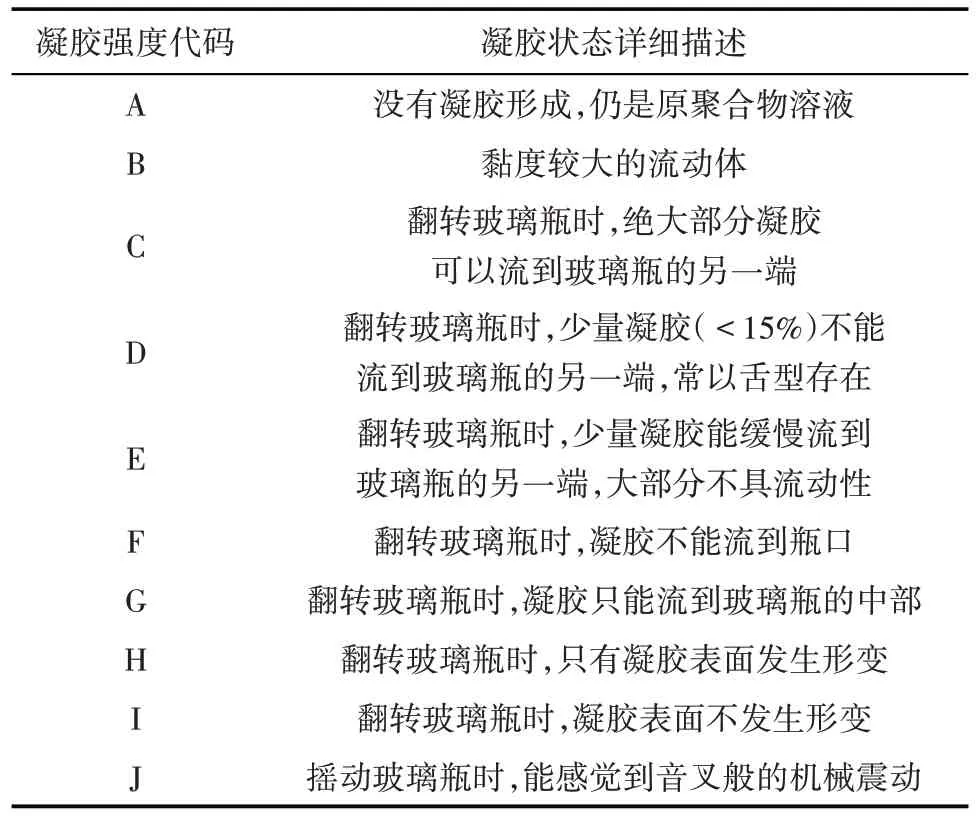

成胶时间和强度判定方法的依据是SYDANSK等提出的凝胶强度目测代码表[14-15](表1)。通过观察凝胶体系成胶强度确定成胶时间,并将凝胶体系失去流动状态且强度代码达到C级的时间定义为成胶时间。

表1 凝胶强度目测代码表[14-15]Table1 Visual code of gel strength[14-15]

2 结果与讨论

2.1 热分解引发剂对成胶时间的影响

地下聚合凝胶体系常用的热分解引发剂主要包括无机引发剂和有机引发剂2大类。以无机引发剂过硫酸钾为例,探究不同温度下过硫酸钾质量分数对就地聚合凝胶成胶时间的影响,并分析成胶时间过快的原因。

由实验结果(图1)可知,不同温度下,过硫酸钾对成胶时间的影响趋势一致,当过硫酸钾质量分数小于0.15%时,随着过硫酸钾质量分数的增加,成胶时间迅速缩短;而当过硫酸钾质量分数大于0.15%时,成胶时间缩短呈减缓趋势。当过硫酸钾质量分数为0.001%时,成胶时间依然小于10 h,难以满足油藏深部调剖的需求。分析其聚合机理可知,过硫酸钾产生初级活性自由基R·为吸热反应,其机理为引发剂的热分解,化学方程式为:

此反应活化能约为105~150 kJ/mol,分解速率常数仅为10-5±1s-1;而初级活性自由基R·与丙烯酰胺单体加成形成单体自由基Pi·也为吸热反应,单体自由基Pi·的形成及增长的化学方程式为:

此反应活化能低,约为20~34 kJ/mol,单体自由基Pi·又可以迅速引发新的单体聚合,此反应链增长极快,自由基聚合的链增长速率对自由基浓度呈一级反应,链增长速率常数约为103±1L/(mol·s),这也是自由基聚合链增长反应一旦开始,聚合速率难以控制的根本原因,即反应过程中活性自由基Pi·浓度不可控。因此,对于就地聚合凝胶体系,反应过程中活性自由基Pi·浓度的控制是延长成胶时间的关键。

图1 不同温度下过硫酸钾质量分数对成胶时间的影响Fig.1 Effect of mass fraction of potassium persulfate on gelation time at different temperatures

2.2 采用SR&NI ATRP方法的成胶时间

传统热分解引发剂引发的自由基聚合反应,具有慢引发、快增长、速终止的反应机理特征,因此,就地聚合凝胶体系中活性自由基浓度难以控制,若能降低活性自由基的浓度或活性,就可减缓聚合速率,达到延长就地聚合凝胶成胶时间的目的。实验以包含催化剂三氯化铁、配体、引发剂氯乙酸钠和过硫酸钾的SR&NI ATRP 引发体系为就地聚合凝胶的引发剂,研究SR&NI ATRP 各组分浓度对成胶时间的影响。其SR&NI ATRP机理为:

采用单因素法,研究就地聚合凝胶体系中同时加入SR&NI ATRP 引发体系与过硫酸钾对成胶时间的影响。其反应机理具体为:常规热分解引发剂过硫酸钾受热均裂形成初级自由基R·,与单体丙烯酰胺加成生成活性自由基Pi·,而Pi·又可与高价态过渡金属配合物发生氧化还原反应,生成休眠种Pn-X,由SR&NI ATRP 机理可知,低价态金属配合物又可以夺取Pn-X 中的卤原子,使自由基P·游离出来,从而继续引发单体聚合成新的活性自由基Pi·,这种活性种与休眠种的动态平衡,促使反应过程中活性自由基Pi·浓度始终维持在较低水平,因而减缓了反应速率,延长了成胶时间[16-18]。

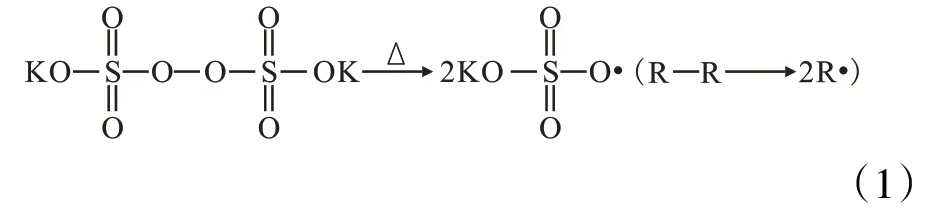

2.2.1 配体优选

在SR&NI ATRP 反应体系中,配体的主要作用是与过渡金属形成络合物,并调整中心金属的氧化还原电位,建立原子转移的动态平衡,从而达到调控聚合速率的目的,因此,配体的选择和设计对SR&NI ATRP 反应至关重要。以三氯化铁为SR&NI ATRP 的催化剂,以聚合成胶时间为指标,研究铁系常用配体EDTA 四钠、bpy和phen对SR&NI ATRP 反应的影响[19-20],并探讨聚合反应是否具有可控性,能否达到延长就地聚合凝胶成胶时间的目的,其中过硫酸钾质量分数为0.001%,氯乙酸钠质量分数为0.02%,三氯化铁质量分数为0.001%。

由实验结果(图2)可知,在凝胶溶液中加入配体EDTA 四钠后成胶时间依然很短,这说明EDTA四钠在此反应体系下无法形成有效的X-Fe(Ⅲ)配合物,这可能是因为EDTA 四钠中含有6 对孤对电子,与X-Fe(Ⅲ)形成的五元环配合物太稳定,活性自由基Pi·难以与其发生氧化还原反应,因而无法控制活性自由基Pi·的浓度。而对于配体bpy 与phen,成胶时间明显延长,随着质量分数增加,成胶时间逐渐增加然后趋于稳定,这说明bpy,phen与Fe(Ⅲ)形成的配合物,能够与活性自由基Pi·发生氧化还原反应,其反应机理由自由基聚合机理转变成SR&NI ATRP 机理。而成胶时间趋于稳定,是因为体系中三氯化铁含量一定,配体质量分数足够高时,X-Fe(Ⅲ)已经充分络合,即使继续增加配体浓度,对延长成胶时间贡献也不大。综合考虑到配体的效果、溶解性及经济性,选择bpy 作为SR&NI ATRP 配体,并且确定其质量分数为0.005%。

图2 配体类型及质量分数对成胶时间的影响Fig.2 Effect of types and mass fraction of ligand on gelation time

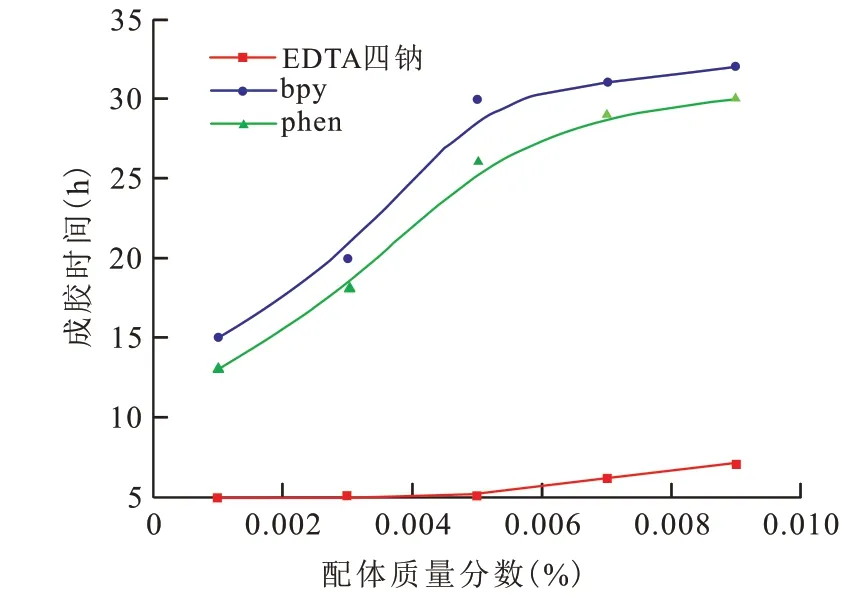

2.2.2 三氯化铁质量分数优化

三氯化铁在SR&NI ATRP 聚合反应中充当去活剂的作用,其配合物能够使活性自由基Pi·失活转变成休眠种,若加量太低则无法有效与Pi·反应,致使反应不可控。因此,在过硫酸钾质量分数为0.001%,氯乙酸钠质量分数为0.02%,bpy 质量分数为0.005%的条件下,以聚合成胶时间为指标,优化了三氯化铁在SR&NI ATRP 聚合反应中的质量分数。

由实验结果(图3)可以看出,随着三氯化铁质量分数的增加,成胶时间逐渐增加,当质量分数为0.003 0%时,成胶时间达40 h,这是因为聚合体系中过硫酸钾含量一定,增大三氯化铁的质量分数,将会增大三氯化铁与过硫酸钾的反应速率,也就会提高活性自由基Pi·的钝化剂的浓度,使得就地聚合体系中生成的活性自由基Pi·能够及时转换成休眠种Pn-X,从而控制自由基Pi·的浓度,并始终维持在较低水平。因此,随着三氯化铁质量分数的增大,聚合速率减缓,成胶时间延长。

2.2.3 氯乙酸钠质量分数确定

图3 三氯化铁质量分数对成胶时间的影响Fig.3 Effect of mass fraction of ferric trichloride on gelation time

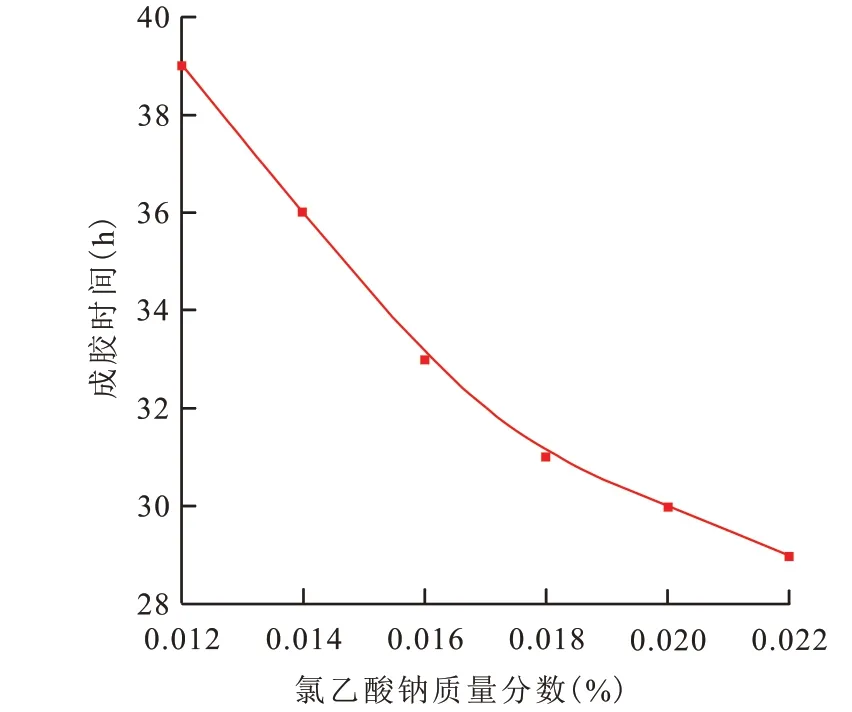

SR&NI ATRP 体系中氯乙酸钠(P-X)在低价态金属配合物作用下能够产生活性自由基P·,从而确保平衡反应始终向右进行。因此,考察不同氯乙酸钠质量分数下就地聚合凝胶的成胶时间,其中过硫酸钾质量分数为0.001%,氯乙酸钠质量分数为0.020%,bpy 质量分数为0.005%。由实验结果(图4)可知,随着氯乙酸钠质量分数的增大,成胶时间由39 h 降至29 h,当质量分数超过0.020%时,成胶时间缩短趋势减缓,因此,该实验氯乙酸钠最佳质量分数为0.020%。

图4 氯乙酸钠质量分数对成胶时间的影响Fig.4 Effect of mass fraction of sodium chloroacetate on gelation time

通过以上实验分析可知,依据SR&NI ATRP 机理可以达到延长就地聚合凝胶体系成胶时间的目的,通过调整三氯化铁、氯乙酸钠、bpy 的质量分数可使成胶时间控制在20 h以上。

2.3 不同温度下的成胶时间

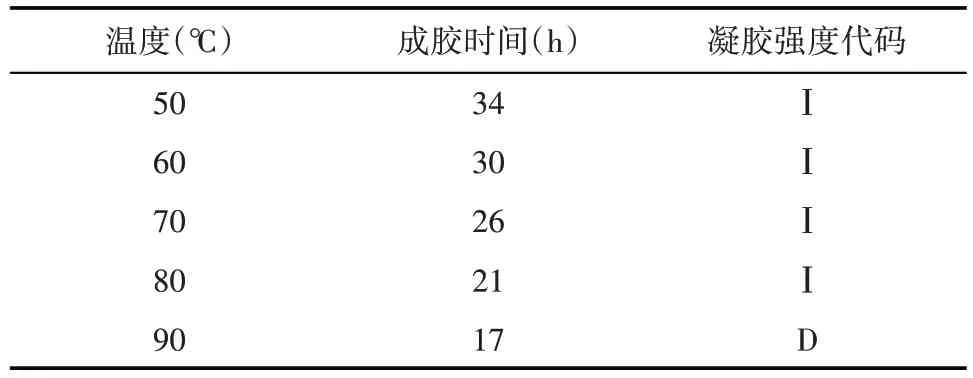

由不同温度下就地聚合体系的成胶时间(表2)可知,当温度由50 ℃升高至90 ℃,成胶时间由34 h减小至17 h,在80 ℃时成胶时间依然大于20 h,由于过硫酸钾分解属于吸热反应,温度升高,分解速率加快,单位时间内产生更多的活性自由基R·,与聚合单体反应加快,促使活性自由基Pi·来不及与金属配合物反应生成休眠种,从而导致聚合反应可控性变差。另外,通过对比2 种引发方式下的成胶时间,SR&NI ATRP 引发体系可以明显延长就地聚合凝胶的成胶时间,当温度为50~80 ℃时,成胶时间可以大于20 h;而使用过硫酸钾引发剂,成胶时间仅为数小时。

表2 不同温度下就地聚合体系的成胶时间Table2 Gelation time of in-situ polymerization gel system at different temperatures

由图5 可知,在50~80 ℃,就地聚合体系成胶后的强度均能达到Ⅰ级,但90 ℃下,凝胶强度仅为D级,这是因为实验中以丙烯酰胺为聚合单体,根据文献[21-22]可知,聚丙烯酰胺的耐温性能较差,当温度达到90 ℃时,产生的聚丙烯酰胺易发生热分解,从而导致凝胶强度降低。

3 结论

就地聚合凝胶成胶时间过快的主要原因是热分解自由基引发剂聚合时自由基浓度不可控,据此,提出将正向与反向原子转移自由基聚合(SR&NI ATRP)机理应用于就地聚合凝胶成胶时间的控制。

SR&NI ATRP 引发体系由三氯化铁、2,2'-联双吡啶、氯乙酸钠和过硫酸钾4 部分构成。在过硫酸钾引发的就地聚合凝胶体系中加入三氯化铁、2,2'-联双吡啶和氯乙酸钠,可使过硫酸钾引发的活性自由基聚合机理转换成SR&NI ATRP 引发机理,从而使自由基浓度维持在较低水平,达到延长成胶时间的目的。

在温度为50~80 ℃时,使用过硫酸钾为引发剂的就地聚合凝胶体系成胶时间仅为数小时,而通过SR&NI ATRP 聚合方法可使就地聚合凝胶成胶时间大于20 h,满足就地聚合凝胶深部调剖的要求。