某型涡轴发动机燃油雾化数值分析

伍 恒,钱仁军,解晓东

(1.海军研究院,北京100161;2.92198部队,辽宁兴城125100)

燃烧室是燃气涡轮发动机的核心组件之一,其主要作用是将燃料中的化学能转化为热能,产生高温燃气推动涡轮做功[1]。因此,其燃烧特性影响着发动机工作性能。燃油雾化是燃烧室工作的第1 步,关系着燃油能否快速蒸发并进行充分的油气混合,影响发动机的燃烧效率和燃烧稳定性,雾化效果对发动机燃烧室的燃烧特性有着很大的作用。雾化过程发生于微观尺度,且液体形态变化普遍较快。因此,人们对燃油雾化的机理了解并不十分透彻。

目前,燃油雾化效果的研究主要有2 种方法。一种是实验方法[2],依靠先进的光学测量技术对液雾的雾化锥角、颗粒度、液膜破碎长度等进行可视化研究。现阶段广泛使用的光学测量技术有诱导荧光法[3]、激光全息法[4]、普勒粒子测速法[5]等。但是,燃油雾化的实验研究主要以喷嘴雾化性能实验为主,通过喷雾蒸气浓度和粒径大小实现对喷雾场的研究,因此,不能准确掌握燃油内部流动和雾化过程。

另一种则是数值仿真方法[6],利用多相流模型对气液之间的相互作用进行仿真计算。目前应用于雾化仿真的数值方法有VOF(Volume of Fluid)方法和ALE(Arbitrary Lagrange-Euler)方法。VOF 方法是将空间内的气液两相看作相互贯穿的连续介质,通过某一相的体积分数f 来描述交界面,而不追踪交界面上物质的运动状态[7]。由于VOF 模型占用存储空间小,计算速度快,因而被广泛应用于多相流计算中。宋大亮等[8]使用VOF 方法进行编程,对离心式喷嘴全流场进行了数值模拟,得到了全流场内液膜的变化情况,且与实验结果相比符合较好;Jose[9]使用VOF 方法对26个喷嘴进行了数值模拟,结果证明了VOF模型在离心喷嘴内部流动中的可行性和有效性;于亮[10]将VOF模型与LES(Large Eddy Simulation)模型结合,对离心式喷嘴内部压力场与速度场进行了分析;Menard[11]等将VOF 模型与level set 方法和ghost fluid 方法进行耦合,得到了直径100 μm 的空心油膜在自由空气中的破碎情况;Mandsen[12]分别使用VOF 模型、Euler 双流体模型和LES-VOF模型模拟了喷嘴内部的两相流动,并将结果进行了对比;ALE方法由Hirt[13]等人提出,由于其计算网格相对于坐标系可以做自由运动,计算量较大,多用于求解流体结构的瞬态相互作用问题[14]和液体自由液面晃动问题[15]。考虑到计算速度和VOF模型对气液两相界面的强大追踪能力,本文选择VOF模型对燃油雾化过程进行数值计算。

近年来,喷嘴雾化性能研究主要以压力旋流喷嘴和空气辅助雾化喷嘴为主,对于甩油盘式喷嘴所做的实验和仿真研究都较少。一方面是由于人们对高速射流液体雾化机理没有形成系统的理论成果;另一方面是由于甩油盘式喷嘴相比其他喷嘴实验要求较高(通常在20 000 r/min 以上)。到目前为止,人们对甩油盘内部液体流动状态和雾化效果的认识还以经验公式为主。为了定量了解甩油盘内燃油随时间变化的流动过程和雾化效果影响因素,本文建立了甩油盘内外流道模型,并利用VOF方法对发动机起动和稳态工作过程中6种不同工况下燃油流动过程进行了非稳态计算,分析了影响燃油出口速度和一次雾化效果变化规律。

1 研究对象

1.1 物理模型

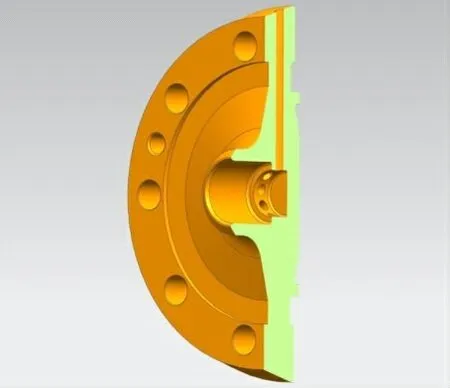

本文所研究的甩油盘式喷嘴结构如图1所示。甩油盘半径为48 mm ,沿周向均匀分布有9 个直径为3 mm 的径向孔,内部腔体与输油轴连接的一侧直径为16 mm,与径向孔贯通的一侧为12 mm,外侧打有多个螺栓孔与减重孔。由于甩油盘尺寸较小且结构简单,不需要对其结构进行太多简化。运用布尔运算对其几何结构做差,得到甩油盘内流道模型如图2所示。

图1 甩油盘喷嘴结构Fig.1 Structure of slinger nozzle

图2 甩油盘内流道模型Fig.2 Inner channel model of slinger

1.2 网格划分

9 个径向孔沿输油轴中心对称分布,其不同流道内燃油流动状态相同。因此,本文对甩油盘只计算了其1/9 流道,在流道边界上使用周期性边界条件进行处理。由于使用非稳态的VOF 模型对燃油的流动过程进行计算,每经过1 个时间步长都将对各参数重新进行收敛计算。为防止计算量过大,需要控制计算域内的网格数量。同时,燃油在径向孔内流速达到了100 m/s 的量级,其油膜厚度较薄,径向孔内网格要足够精细以对其运动过程进行描述。在权衡了以上2个因素后,本文使用8.6×104的网格划分方案,单个流道上的网格划分如图3所示。

图3 甩油盘内流道网格划分Fig.3 Grid for inner channel of slinger

本文参考了相关文献[5,16]并计算了几个燃烧室稳态工作点后发现,燃烧室在正常工作状态下,其甩油盘的径向孔内并非充满燃油,而是在离心力作用下在径向孔的一侧形成厚度为几十微米的油膜。燃油一次雾化就是油膜在空气作用下由稳定逐渐变化为不稳定状态,逐渐分离出油丝和油滴过程。为此,本文以径向孔出口附近为计算域,建立了油膜与空气相互作用的计算模型。为了追踪微米级的液滴,本文在2 mm×1 mm×3 mm 的计算域内划分了5.874×106网格单元,单个网格单元的几何尺度在10 μm 左右。由于计算域结构简单,使用了结构化网格进行计算,同时使用了O 型网格划分方法以对油膜附近的计算域进行加密,计算域网格如图4所示。

图4 雾化计算域网格划分Fig.4 Grid for atomization calculation domain

2 计算模型及边界条件

本文使用VOF多相流模型进行非稳态计算,其时间步长为5×10-6s,每个时间步长内迭代100次。

本文对发动机的全过程进行分析。在起动阶段,选择8 000 r/min 、14 000 r/min 和17 000 r/min 作为计算工况;在稳态工作阶段,随机选择了发动机地面试车过程中3 个稳态点进行计算,其转速分别为27 879 r/min、30 847 r/min 和31 568 r/min。

6个计算工况下发动机试车参数如表1所示。

表1 计算工况下发动机试车参数Tab.1 Engine test parameters under calculation conditions

本文燃烧室使用的燃料为RP-3型航空煤油,其主要物性参数[17-18]如表2所示。

表2 RP-3型航空煤油主要物性参数Tab.1 Main physical parameters of RP-3

设置计算域主相为空气,第二相为液态煤油,并按表2中的参数对第二相进行物性设置。定义甩油盘计算域沿x 轴做高速旋转,假设输油轴内充满燃油,没有气泡等其他杂质,根据表1 中各工况下燃油流量和甩油盘输油轴尺寸,计算得到各工况下的燃油入口速度如表3所示。

表3 计算工况下燃油入口速度Tab.3 Fuel inlet velocity under calculation conditions

3 计算结果分析

3.1 甩油盘内流计算结果及分析

3.1.1 燃油流动过程分析

使用VOF多相流模型进行仿真计算,将时间步长设为5×10-6s,每个步长内迭代100 次。以稳态工况A 的计算结果为例,分析燃油在甩油盘内的流动过程。通过对计算域内燃油体积分数云图进行分析,燃油在内流道内的流动分为2个过程。

第1个过程为燃油在甩油盘前部腔体内的累积过程。燃油以一定速度进入甩油盘前部腔体,由于离心作用逐渐沿前部腔体内壁向后扩展,如图5 a)所示。在覆盖前部腔体壁面后,后腔体半径较小,燃油在离心力的作用下无法直接进入后腔体,因而随着燃油的持续输入,形成了前部腔体的燃油累积,壁面燃油厚度稳步增加,如图5 b)所示。当燃油在前部腔体累积达到饱和状态,燃油开始流入后腔并形成倾斜圆锥形液面,如图5 c)所示。液面倾斜而非平行于轴线,是由于前部不断有周向速度为0 的燃油进入,这部分燃油在黏性力下的加速需要一定的时间,因而前部的燃油感受到离心力带来的内部压力更小;而后部燃油已经拥有了很高的转速,因而其内部压力更大,这种前后的压力差导致了前后液面的不平衡。

图5 稳定工况A燃油内流道累积过程Fig.5 Accumulation process of inner channel under steady state A

第2 个过程为燃油累积达到饱和后,从前部腔体“溢出”至后腔体内。刚开始,只有少量的燃油进入后腔体,其壁面的油膜尚未稳定,因而只有少量燃油进入径向孔内,且其流动状态并不连续,燃油在表面张力的作用下呈现出离散的液滴状态。由于甩油盘的高速旋转,油滴在惯性作用下,靠向径向孔内背离甩油盘旋转方向的一侧,如图6 a)所示。随着溢出燃油量逐渐增多,甩油盘后部腔体也形成了稳定的油膜。由于燃油可直接进入与其相连的径向孔内,无法形成与前部腔体类似的累积效果,因而油膜厚度很小。径向孔内部的燃油随着流量增加,流动状态逐渐稳定,由液滴向连续的液膜状态逐渐过渡,如图6 b)所示。最终,整个甩油盘内燃油的流动趋于稳定,燃油由前腔体溢出进入后腔体内,并在径向孔内壁背离甩油盘旋转方向的一侧形成了稳定而连续的油膜,如图6 c)所示。由于油膜覆盖了整个后腔体的壁面,燃油在由后腔体进入径向孔时,是从各方向进入的,然后立即在惯性作用下,在径向孔内汇聚于背离旋转方向的一侧,这个汇聚过程使油膜速度产生了非径向分量,这种波动随着燃油在径向孔内的运动逐渐趋于平缓。

图6 稳定工况A内流道径向孔流动过程Fig.6 Flow process in the radial hole of inner channel under steady state A

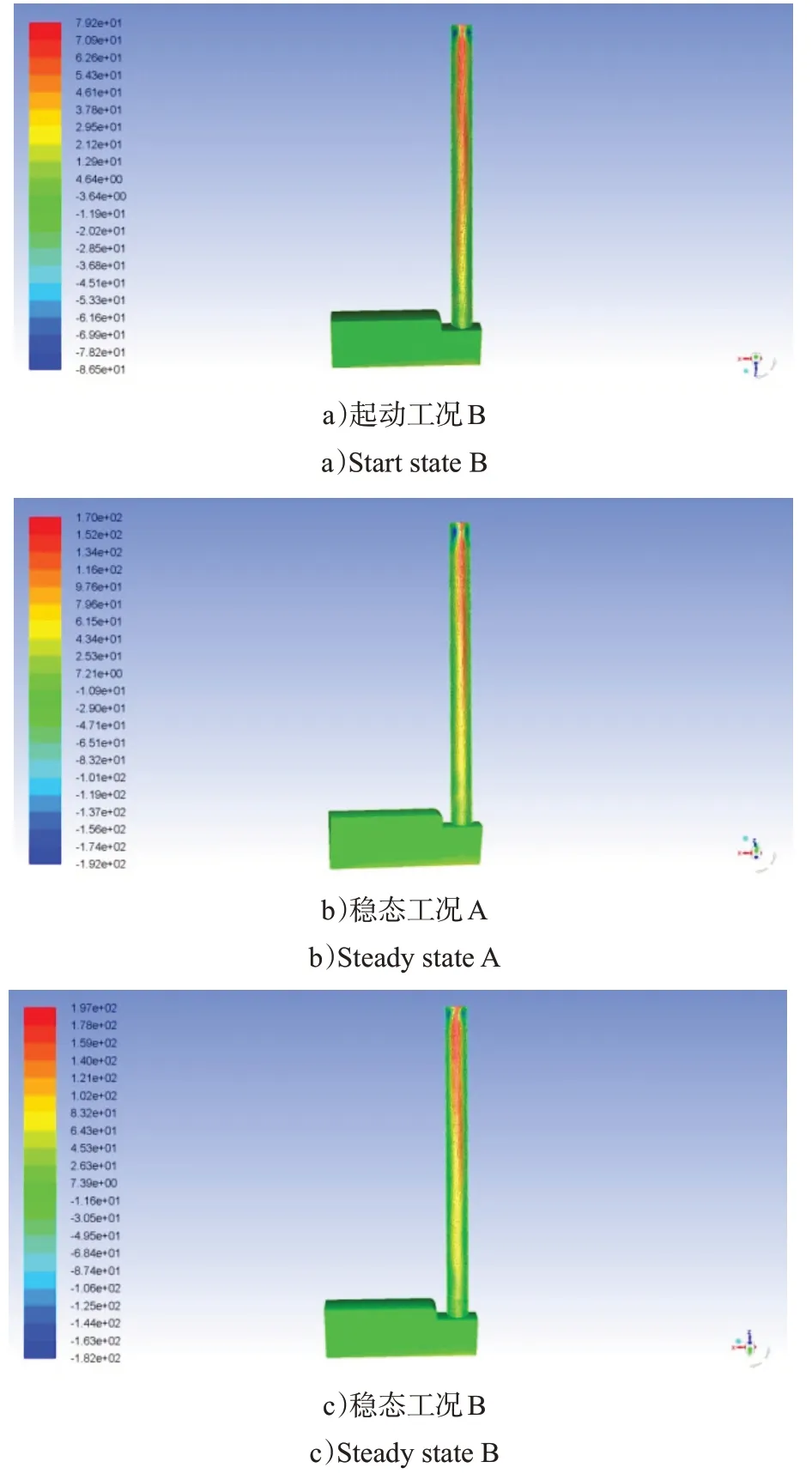

3.1.2 不同工况下燃油流动速度对比

甩油盘对燃油的加速能力是影响其雾化效果的关键因素。为了解不同工况下燃油在甩油盘内的加速效果,以起动工况B、稳态工况A、稳态工况B 为例做出径向速度云图,如图7所示。可以看出,在离心力作用下,燃油在径向孔内处于不断加速的状态,在出口处达到最大速度,3 种工况下燃油出口最大速度分别为79.2 m/s、170 m/s、197 m/s。数据表明,径向孔长度与甩油盘转速是影响燃油出口速度的关键因素。随着甩油盘转速增加,燃油在径向孔出口速度明显增大;在相同转速下,径向孔长度越大,燃油加速过程越长,出口速度也越大。这与理论分析和经验公式得到的结论相符。

图7 不同工况下燃油径向速度云图Fig.7 Images of fuel radial velocity under different conditions

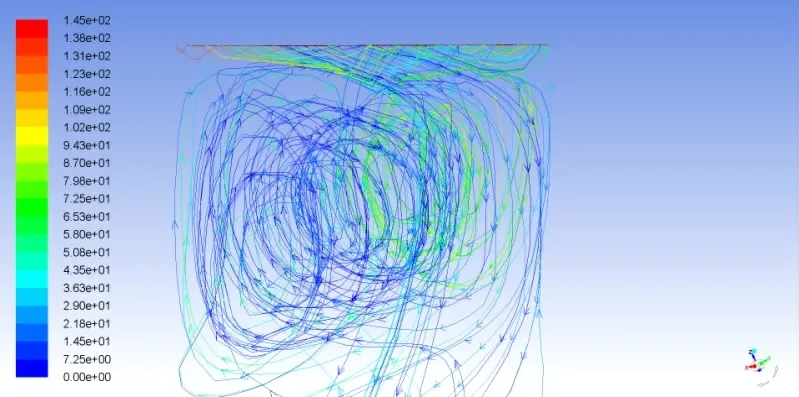

同时,注意到径向孔出口存在2 个明显的低速区域。为此,做出径向孔出口流线如图8 所示。在甩油盘与空气高速相对运动的过程中,空气由径向孔出口流入径向孔内,其中一部分在计算域内稍作停留后又经出口流出,另一部分则在径向孔出口附近形成了关于油膜对称的椭圆形回流区,回流区与甩油盘近似同轴。若以沿径向孔离开计算域的方向为正方向,则回流区内的空气在背离甩油盘旋转方向的一侧流动方向为负,与沿径向加速的油膜形成对流,这种对流影响了燃油的加速。

图8 径向孔出口空气流线图Fig.8 Pathline of air at the outlet of radial hole

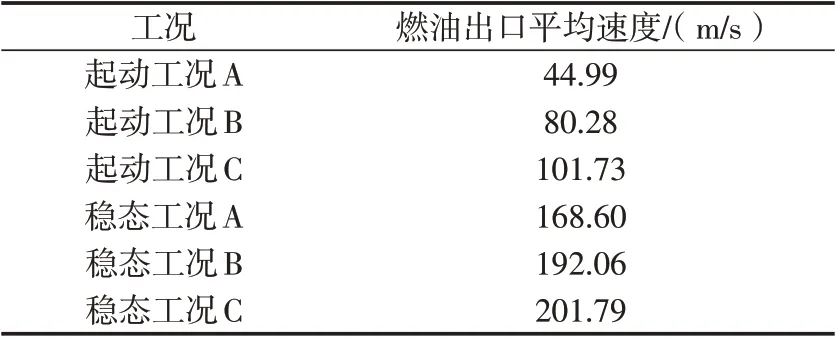

对各种工况下的计算结果进行后处理,得到甩油盘出口处燃油平均速度如表4所示。

表4 计算工况燃油出口平均速度Tab.4 Average speed of fuel at the outlet under calculation conditions

3.2 燃油一次雾化效果分析

3.2.1 燃油一次雾化过程分析

由于计算空间小,燃油流动速度快,为保证计算精度,将时间步长设置为1×10-7s。以稳态工况A为例对燃油的雾化过程进行分析。

燃油雾化是其在空气作用下逐渐剥离出液滴的过程。在油膜刚进入空气中时,其流动状态较为稳定,但前部的气液交界面由于受到空气的阻力作用,油膜向上、下2 个方向扩展,厚度逐渐变大,如图9 a)所示。在厚度扩展到一定程度后,部分燃油克服了黏性力,垂直速度增加,以液丝和液滴的状态从油膜剥离,将前部油膜厚度控制在150 μm 左右,如图9 b)所示。由于油膜宽度与厚度相比大得多,油膜附近的液丝也拥有较大的长宽比。随着油膜继续向前运动,不断有液丝剥离,同时已经形成的液丝在空气作用下从中间截断,形成了更小的椭圆形液滴,如图9 c)所示。液滴在离开油膜后,运动速度逐渐变小,在水平和垂直分速度作用下形成了一个锥形的雾化区域,如图9 d)所示。综上所述,燃油油膜在高速进入空气后的一次雾化过程,就是一个从油膜上剥离出液丝,液丝在空气作用下分裂为更小的液滴的过程。

图9 稳态工况A燃油一次雾化过程Fig.9 Primary atomization process of fuel under steady state A

3.2.2 不同工况一次雾化效果对比

为对比发动机不同转速下甩油盘一次雾化效果,分别做出t=1.6×10-5s 时起动工况A、起动工况C、稳态工况A,3种工况下燃油y 方向速度云图,如图10所示,其对应发动机转速分别为8 000 r/min 、17 000 r/min 和27 879 r/min。

图10 不同工况下燃油一次雾化效果对比Fig.10 Comparison of primary atomization effect under different conditions

从图10中可以看出,由转速差异带来的油膜一次雾化效果差别较大。在起动工况A,燃油离开速度较小,油膜在空气中穿透能力较差,因而空气阻力对油膜前端的挤压作用对其运动状态影响较大,在x 方向的正向阻力和上下表面的摩擦力作用下形成了一个中间凸出、上下侧靠后的流线型“头部”。头部的燃油受到挤压后,x 方向速度减小,y 方向速度瞬间增大,离开油膜主体,并与空气相互作用形成了液丝和液滴,出现轮毂破碎的趋势。在起动工况C,其油膜x 方向速度与起动工况A相比增大了不少,因而在空气中的穿透性和克服阻力能力较强,油膜前部在空气作用下变形较小,但仍然存在明显的凸起。在稳态工况A,燃油的高速运动使其在空气中具有较高的穿透性,虽然油膜前部也存在明显变形,但远不及前2种工况,即燃油未产生累积效应便离开了油膜。

综合对比3 种工况下的雾化效果发现,燃油速度越低,液滴从液膜中脱离时就越稳定,在黏性和表面张力作用下液滴的体积就越大,如图中起动工况A中液滴形状较为浑圆,但随着工况变化,发动机转速增大,液滴变得细长,且容易从中间断裂。可以看出,发动机转速对油膜的雾化起着决定性作用。

4 结论

1)在离心力作用下,燃油进入甩油盘前部腔体后贴附壁面,逐渐沿壁面向后扩展并迅速覆盖了前部腔体。燃油累积达到饱和后,从前部腔体“溢出”至后腔体内,随着溢出燃油量逐渐增多,甩油盘后部腔体形成稳定的油膜,整个甩油盘内燃油的流动趋于稳定。

2)径向孔长度与甩油盘转速是影响燃油出口速度的关键因素,随着甩油盘转速增加,燃油在径向孔出口速度明显增大,在相同转速下,径向孔长度越大,燃油加速过程越长,出口速度也越大。

3)径向孔出口油膜进入空气后,向上、下2个方向扩展,厚度逐渐变大,直至克服黏性力,垂直速度增加,以液丝和液滴的状态从油膜剥离。液丝在空气作用下从中间截断,形成了更小的椭圆形液滴,随后其运动速度逐渐变小,在水平和垂直分速度作用下形成了一个锥形的雾化区域。

4)发动机转速对油膜的雾化起着决定性作用。燃油速度越大,液滴从液膜中脱离时就越不稳定,在黏性力和表面张力作用下液滴的体积就越小,雾化效果就越好。