某型飞机机翼壁板对接区细节分析及寿命估算

龚思楚,张宪政,王 震,李 森

(航空工业洪都,江西 南昌 ,330024)

0 引言

现代飞机结构设计中,机体主传力结构最常用的连接形式还是紧固件连接,通过在传力结构上开孔安装紧固件,将传力结构连接起来,紧固件成为结构传力的过渡构件,但结构上的安装孔将成为结构缺陷,是飞机结构疲劳寿命估算中重点关注位置[1-4]。

针对飞机结构疲劳寿命估算广泛应用的是应力严重系数法,首先根据连接结构的传力特性,将结构简化为板、杆单元,将紧固件简化为钉元的细节分析模型,根据谱载下的有限元应力结果和设计载荷谱,计算得到疲劳危险点的名义应力谱,估算每个危险点在每级应力水平下的疲劳损伤,根据Miner线性累计损伤理论计算结构在设计载荷谱下的总损伤,从而估算得到各危险点的疲劳寿命。基于工程简化的应力严重系数法虽然是一种比较成熟的结构疲劳寿命估算方法,但是建立细节分析模型复杂耗时,存在经验问题,校对模型困难;其次将结构简化为板、杆单元模型无法考虑结构剖面弯矩对疲劳寿命的影响。

基于非线性有限元软件的实体单元仿真分析模型可以模拟紧固件与结构的传力,得到结构孔边应力及钉传载荷,使得细节分析模型简单直观。但以往的研究在计算名义应力谱时,只简化为端部载荷除以结构剖面净面积,没有考虑同一剖面处不同位置处的旁路载荷的差异性,其次有限元计算为数值计算,数值解与解析解存在一定误差,也将影响危险点处疲劳寿命估算结果[5-7]。

本文结合板杆单元分析模型和实体单元分析模型的优点,按照板杆单元模型划分单元的思路,在实体单元模型中划分连接结构,考虑结构剖面弯矩,计算危险点处的应力严重系数,根据设计载荷谱计算疲劳危险点处的名义应力谱,应用插值法求出当前应力严重系数和各级谱应力水平下的S-N曲线,根据线性累积损伤理论,求出危险部位的疲劳寿命,计算结果满足目标寿命要求。

1 有限元分析

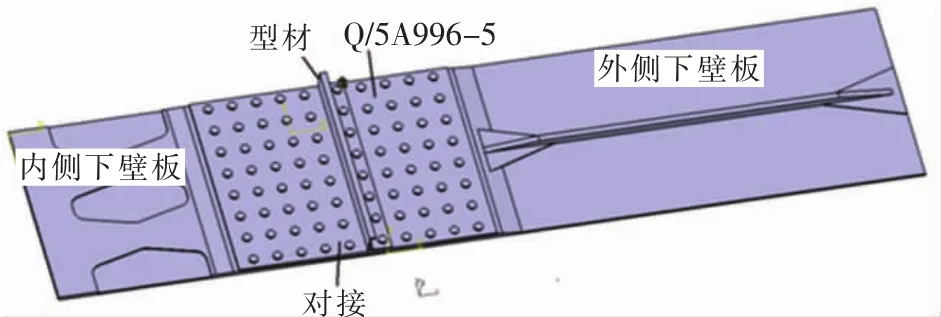

某型飞机机翼壁板对接区装配图如图1所示,内侧下壁板和外侧下壁板通过单侧5排铆钉对接,铆钉牌号为Q/4A996-5,单侧有8列铆钉,单侧40个铆钉,共80个铆钉,内、外下壁板及对接板均为整体机加件,材料均为7475-T7351,在对接区中间,布置一根L型材,材料为LY12;如图2所示,内、外下壁板在连接区厚度由4mm渐变到2mm,连接板厚度由中间4mm向两侧渐变为2mm,在过渡区,内侧下壁板厚度2.3mm,外侧下壁板厚度2.2mm。

图1 内、外下壁板对接区装配图

图2 内、外下壁板对接区尺寸示意图

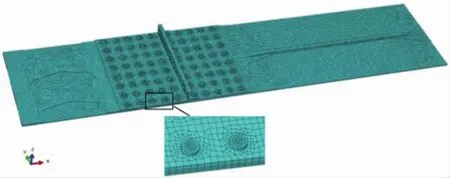

通过ABAQUS有限元软件建立对接区有限元模型,模型x轴由内下板指向外下板方向,y轴垂直x轴指向3梁,z轴由右手定则确定,如图3所示,内、外下壁板、对接板、型材及铆钉均采用体单元(C3D8I),在钉孔等应力集中区域通过细化网格,提高计算精度,钉杆与钉孔间建立接触对属性,模型对接区传力。

在有限元模型中约束内下壁板外侧3个方向位移,约束外下壁板外侧y,z方向位移,施加x向载荷,载荷以拉应力形式施加在模型中,载荷值为120.23MPa,在对接区两侧约束z向位移,如图4所示,通过对模型施加约束模拟周边结构的支持情况。

为确定各个结构的疲劳危险孔,对模型的钉孔位置进行编号,共分为内侧4列、外侧4列,展向8排,如图5所示。

图3 内、外下壁板对接区有限元模型

图4 有限元模型加载及约束示意图

图5 模型钉孔编号示意图

2 细节分析及疲劳寿命估算

1)结构细节分析

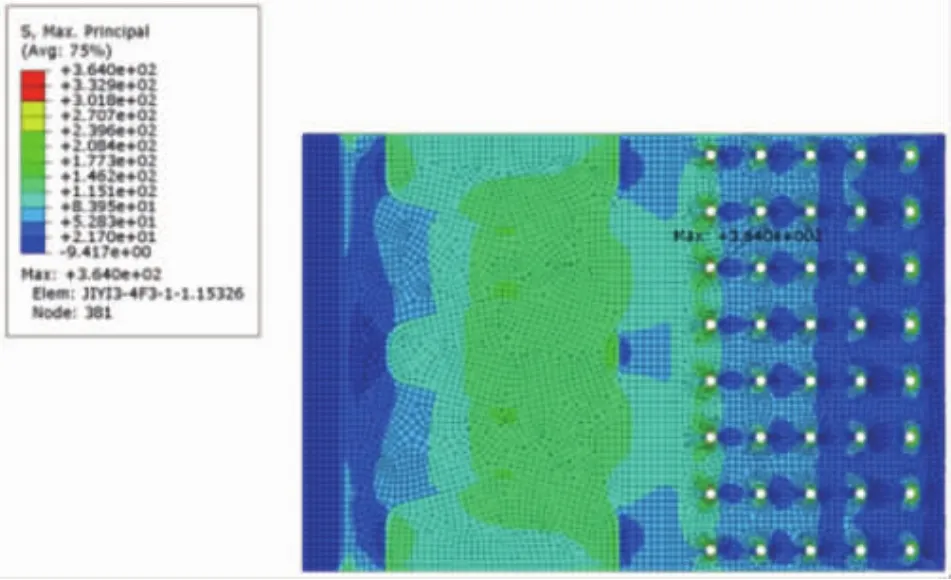

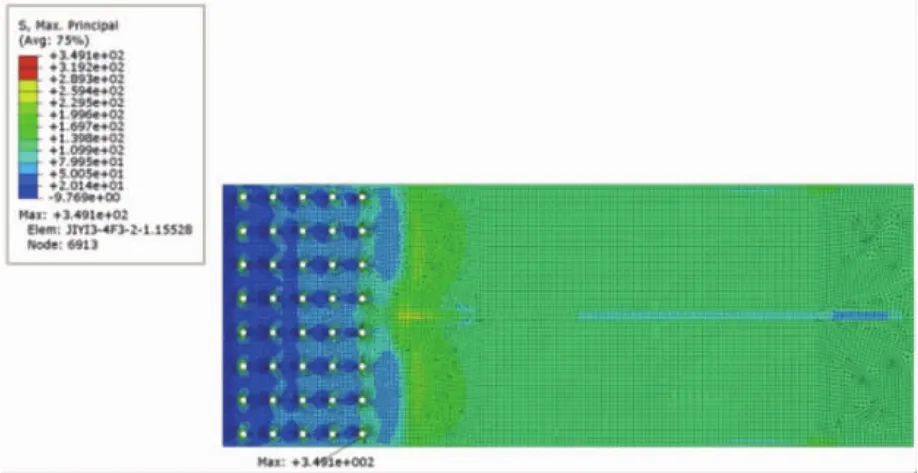

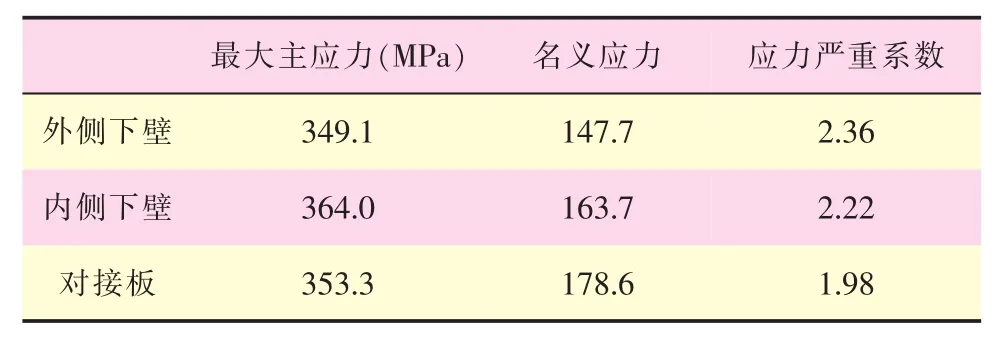

模型计算结果如图6~9所示,模型位移1.357mm,见图6,内侧下壁最大主应力为364.0MPa,位于内侧第1列,第3排孔边,见图7,外侧下壁最大主应力为349.1MPa,位于外侧第1列,第8排孔边,见图8,对接板最大主应力为353.3MPa,位于内侧第5列,第4排孔边,见图9。

图6 位移云图

图7 内侧下壁板最大主应力云图

图8 外侧下壁板最大主应力云图

图9 对接板最大主应力云图

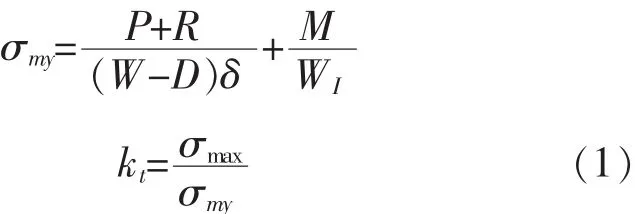

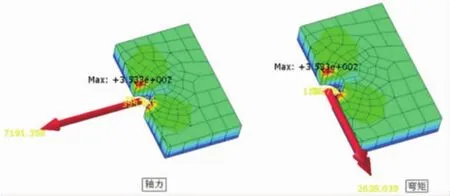

危险钉孔处剖面名义应力为剖面处轴力及剖面弯矩产生的复合应力,根据模型计算结果选取危险钉孔处剖面钉传载荷、旁路载荷及弯矩(只考虑主要弯矩分量),根据危险钉孔处剖面属性,通过公式(1)计算剖面复合应力及应力集中系数。

为保守计算,危险钉孔处剖面的宽度取两钉孔圆心之间的中点,相邻两中点为钉孔剖面的宽度,铆钉剖面处的钉传载荷。旁路载荷及弯矩如图10所示,对接区各结构危险钉孔处的剖面属性及载荷如表1所示,计算得到名义应力及应力严重系数如表2所示。

其中:σmy—剖面复合应力;P—钉传载荷;R—旁路载荷;W—剖面宽度;D—铆钉直径;δ—剖面厚度;M—剖面弯矩;WI—剖面抗弯刚度;σmax—最大主应力;kt—应力严重系数

图10 危险钉孔剖面轴力及弯矩

2)构件S-N曲线

对接区带板材料为7475-T7351,由MIL-HDBK-5手册查得材料的S-N曲线数据(R=0.0)见表3。

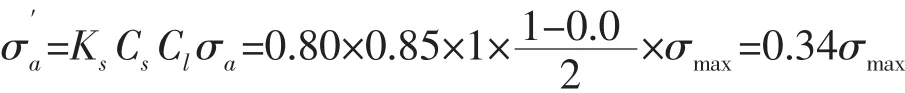

在实际中,零件的表面光洁度、尺寸大小、加载类型、应力集中系数等与标准件均有差别,要作出构建的S-N曲线很不经济,因此往往通过对材料的S-N曲线进行系列修正而得到,修正方法如下:

其中:σmax—为考虑应力集中时材料S-N曲线的最大应力幅;σa—构件S-N曲线应力幅;—修正后的构件S-N曲线应力幅;Ks—表面粗糙度修正系数,根据结构加工质量,取0.8;CS—尺寸大小修正系数,取0.85;Cl—加载类型修正系数,取1。

由于材料试验条件为R=0.0,则:

表1 对接区各结构危险钉孔处的剖面属性及载荷

3)寿命估算

通过载荷谱程序计算得到疲劳危险点的名义应力谱,最后通过疲劳寿命估算程序计算各个危险点在每级应力水平下的疲劳损伤,通过寿命估算得到,外侧下壁疲劳寿命估算为243995飞行小时,内侧下壁疲劳寿命估算为161453飞行小时,对接板疲劳寿命估算为128046飞行小时,故某型飞机机翼3~4梁内、外下壁板对接区结构疲劳寿命估算为128046飞行小时,满足目标寿命要求。

表2 对接区各结构名义应力及应力严重系数

表3 材料S-N曲线值(R=0.0)

3 结论

基于非线性有限元软件ABAQUS建立的连接结构细节分析模型结合了非线性单元和板杆单元模型的优点,建立的细节分析模型简单直观,计算结果也更加直观全面,提高了建模效率,有利于降低产品研发成本。

——工程地质勘察中,一种做交叉剖面的新方法