山岭隧道钻爆法施工二衬厚度预检测台车的设计及应用

施可成,王建勋,谬国波,孙美华,叶水标

(1.绍兴市基础设施建设投资公司,浙江 绍兴 312000;2.浙江交工金筑交通建设有限公司,浙江 杭州 310051)

1 二次衬砌施工概述

一直以来,我国公路山岭隧道钻爆法设计施工普遍基于新奥法原理,新奥法提出“充分发挥围岩的自承能力”,进一步表述为“基本维持围岩的原始状态”,同时对硬岩和软岩施工所采取的支护形式加以区分[1]。对于硬岩条件下初期支护一旦完成,断面变形即趋于稳定,可采用柔性支护不加以二衬施作或同时施作二衬并将其作为安全储备;而对于软岩或土体条件下初期支护完成后断面变形仍难以收敛,则必须采用刚性支护选用二衬从而控制围岩变形并保证隧道的长期稳定。

1.1 衬砌支护结构的代表体系

同样是基于新奥法原理,不同的国家,由于围岩、技术、环境等条件不同,采用的支护体系也颇为不同。主要有以我国和日本为代表的复合式衬砌支护结构和以欧洲为代表的喷锚支护结构两种不同的支护结构体系。采用由围岩、初期支护和二次衬砌构成的复合式衬砌支护结构形式进行设计施工,其中二次衬砌主要用来确保隧道使用功能、结构耐久性、降低不确定因素以及补充支护重要构件,是整个支护结构体系中的重要环节[2]。

1.2 衬砌结构常见的施工质量问题

目前衬砌结构常见的施工缺陷:(1)衬砌混凝土不密实,造成衬砌强度不足;(2)衬砌背后留有空洞;(3)衬砌厚度不均匀,拱顶厚度偏薄且留有空隙;(4)衬砌混凝土存在潜在的裂缝。这些施工缺陷是造成衬砌乃至整个隧道病害发展的主要原因。

二衬厚度不足是二衬施工常见的质量控制难题。二衬厚度不足必将导致结构力学性能降低,局部出现应力集中,使得隧道安全储备大大降低。对于拱顶及拱腰等弯矩较大区域,因厚度不足更容易产生结构性裂缝,对于结构安全性、防水性、耐久性以及隧道的使用性能均带来一系列不利后果。

2 二衬厚度不足的成因

二衬内轮廓需保证隧道内部的建筑限界,而洞室开挖或初支施作使围岩侵入二衬限界,最终导致二衬厚度不满足设计要求。根据《公路隧道施工技术规范》(JTG F60-2009)表8.9.6 规定[3],衬砌厚度不小于设计值。《公路工程质量检验评定标准》(JTG F80/1-2004)表10.11.2 规定[5],衬砌厚度实测项目为涉及结构安全和使用功能的关键项目,其合格率不低于90%。根据《公路隧道施工技术规范细则》(JTG/T F60-2009)6.3 节规定[4],当岩层完整、岩石抗压强度大于30MPa 并确认不影响衬砌结构稳定和强度时,允许岩石个别突出部位(每1m2内不宜大于0.1m2)欠挖,但其隆起量不得大于50mm。

结合隧道施工过程,分析其具体成因主要有以下五个方面:围岩欠挖;钢支撑加工尺寸偏大;回弹料未及时清理;围岩变形;二衬台车定位偏差。为保证工程质量,需对二衬施作前洞室轮廓进行全断面检测,尤其针对欠挖造成的侵限问题进行及时处理。

3 二衬厚度的检测方法

国外量测机械虽然有着高精度、高即时性、高便利性的优点,但成本也很高。考虑到经济效益,国内针对隧道施工中的二次衬砌混凝土厚度控制方法主要分为两种:一种是在二衬混凝土施工前控制,另一种是在二衬混凝土施工后检查。前者可以使用全站仪、全断面扫描仪,后者可以使用雷达检测仪器。而应用最广的是全站仪以及全断面扫描仪。

3.1 二衬厚度工前预检已有方法存在的问题

现有国内仪器在隧道二衬混凝土厚度预检方面存在着很多问题。

(1)操作复杂、耗时长。全站仪、全断面扫描仪等量测设备,操作人员都需要经过一定的训练才能够使用,无法达到大范围普及的效果;并且在测量过程中需要不断变动仪器位置,需要高精度定位,需要耗费大量人力,占用过多时间;且全站仪自动化程度低,需人为进行测点,较全断面扫描仪耗时更长。

(2)即时性差。若使用全断面扫描仪,在前期需要大量准备工作,先放样隧道中线,并在中线上间隔10米选择断面,在测量断面时,需要中断道路,延缓了施工进度,在测量完后,仍需使用电脑对数据进行分析,耗工耗时;若使用全站仪进行测量,点位越多,贼耗时越久,即时性越差。

3.2 二衬厚度工后检测常用检测方法

《公路工程质量检验评定标准》(JTG F80/1-2004)[5]中规定隧道衬砌厚度检测方法为激光断面仪或地质雷达法,另外钻孔法作为直接量测法器因其简单直接也被广泛应用于隧道二衬厚度检测中。

(1)地质雷达法。基于高频宽带脉冲电磁波的界面反射特性,利用信号采集、转换、处理技术,得到雷达灰度剖面图,根据雷达图像来判断反射截面的位置或结构物厚度以及埋设物或空洞的位置。对于钢筋混凝土衬砌,钢筋的存在会导致电磁波衰减,以至于深层电磁波反射信号完全被屏蔽,故该方法更适用于素混凝土衬砌厚度检测。

(2)激光断面法。基于极坐标法,首先确定起始方向,然后按一定间距角度与距离依次测定仪器旋转中心与实际开挖轮廓线的焦点之间的矢径(距离)及该矢径与起始方向的夹角,此时矢径端点依次连接即可获得实际开挖轮廓线,通过与设计开挖轮廓线进行对比,可输出测点的超欠挖值(距离、面积)。对于衬砌浇筑前的初期支护内轮廓线或洞室开挖轮廓的实测结果,需要从隧道开挖开始一直持续跟踪到二衬完成,因此该方法成本较高,且工作周期较长且容易影响施工步序。

(3)钻孔法。对指定位置进行钻孔后使用内窥镜观察孔位内部情况。直接使用卷尺等简单测量二衬厚度、脱空厚度。钻孔法虽然简单直观,但工作量太大且对于拱顶拱腰位置存在操作不便等问题;且属于离散测量,若钻孔量太少则不形成有效样本;同时对于钢筋混凝土衬砌,想要避开钢筋较为困难。

(4)三维激光扫描。激光扫描作为有效的非接触测量技术,能够快速、无损地获得隧道表面综合信息。测量时利用设备内部的激光脉冲发射器,向隧道表面发射激光脉冲,通过反光镜高速旋转,以螺旋线的形式对隧道表面进行全断面扫描,信号接收器接收反射回来的激光脉冲,对隧道断面每个测点的反射率和几何尺寸信息(角度和距离)进行记录。通过分析发射和接收激光信号的强度和相位差,可以获得隧道衬砌表面扫描点的坐标,上述测量成果构成隧道建筑限界分析的基础资料。

4 隧道二衬厚度预检台车的设计

4.1 设计思路

采用“刚性”检测、直接测量的思路,结合“标准化”设计施工理念,新型预检台车应具备以下特点。

(1)功能满足。台车应能够精确完成检测作业,同时提供操作平台以便发现欠挖问题及时处理,确保二衬厚度满足设计图纸要求。

(2)使用便捷。台车操作应尽量简便,从而便于现场施工人员上手使用。

(3)自动化操作。台车应具备自动行走自动检测等特点,降低人力消耗。

(4)重复利用。预检台车应适用于大部分隧道,稍加调整即可对不同隧道投入使用。

4.2 台车设计

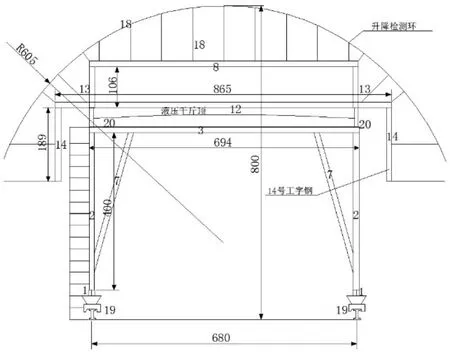

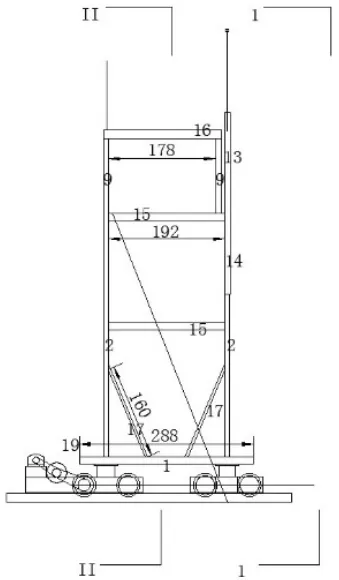

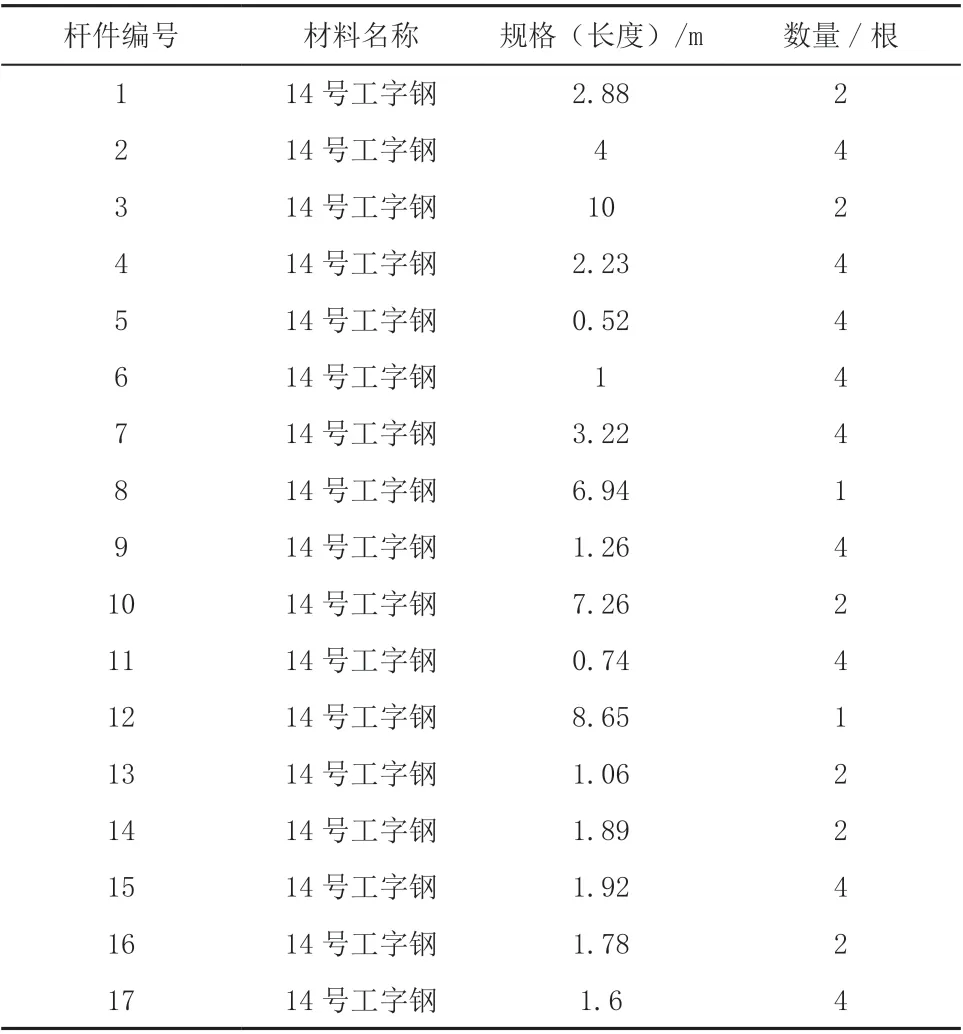

台车骨架采用14 号工字钢焊接而成,升降检测环由两组液压千斤顶支撑,升降检测环可根据二衬厚度调整高度,台车行走由电动行走系统自动行走。具体尺寸如图1 ~图3 所示。

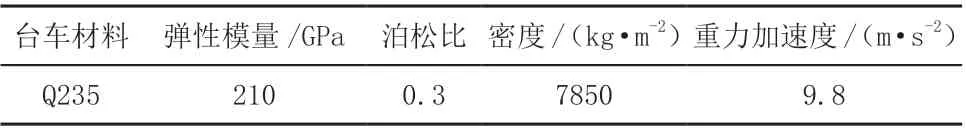

4.3 台车结构安全性有限元验算

二衬台车材料为Q235B,许用应力[σ]=170MPa,ANSYS 有限元结构材料参数如表1 所示,各个构件截面参数如表2 所示。

二衬预检台车纵向通常采用非对称设计,具有明显的三维受力特性,因此需建立三维有限元模型对其进行分析。

图1 二衬检测台车正视(Ⅰ-I)剖面图

图2 二衬检测台车正视(Ⅱ-Ⅱ)剖面图

图3 二衬检测台车侧立面图

表1 新型台车材料参数

表2 台车各构件截面参数表

本模型所有杆件均采用Beam188 单元模拟,是因为Beam188 单元基于Timoshenko 梁理论,包含了剪切变形影响,适合于分析细长到中等细长的梁结构。因此,在横截面上的横向剪切应变保持不变(不同位置的剪应变相等),即横截面在变形后仍未平面而不发生扭曲,但不一定垂直于中面。Beam188/189 单元可采用梁截面对梁的截面参数进行指定,该模型主要采用两种截面形式的杆件,即14 号工字钢、22 号螺纹钢。

通过ANSYS 有限元软件分析二衬预检台车的应力分布情况及变形特性。根据台车使用过程中的实际情况,首先进行工况分析:(1)当工人从台车一边登车并进行施工操作过程中,台车总体处于偏心受力状态,该工况下台车的受力处于偏不利状态;(2)当工人登上台车顶部于跨中位置开展施工作业,跨中位置的各杆件受力条件应为最不利。然后,针对上述第二种最不利工况进行具体分析。假定4 个工人携带施工器械登顶施工,则荷载:

F=1.2×4×100×9.8=4704N

对模型顶层平台跨中位置附近的6 个节点进行平均施加。考虑结构自重,对其进行求解分析。

模型总体应力云图如图4 所示,其中最大Mises 应力为28.2MPa,发生在检测环与台车连接位置,为台车自身变形导致的检测环局部应力集中,最大的等效应力小于材料的许用应力,模板台车强度符合要求。模型总体位移云图如图5 所示,结构发生的最大位移约为1.3mm,满足登车施工作业使用要求。

验算结果表明,登顶施工作业工况下的最大应力和最大位移出现的位置分别为台车角部位置和顶层平台中段位置,其中检测环与台车骨架结构所连接部位需要重点注意。

5 二衬厚度预检台车的制作及应用

5.1 二衬厚度预检台车施工工艺

二衬混凝土厚度预检台车如图6 所示,其施工工艺流程框架如图7 所示。

图4 模型总体应力云图

图5 模型总体位移云图

图6 二衬混凝土厚度预检台车

图7 施工工艺流程框图

(1)台车加工场地布置。在隧道洞口布置长约1000cm、宽约1000cm 施工场地,基层填压实并用C20混凝土浇筑面层。

(2)编制二衬检测台车施工作业指导书,向有关操作人员进行加工、制作、安装程序、顺序、要求及应注意事项等详细交底。

(3)在台车加工场地上,根据二衬检测台车图纸尺寸放样画线。

(4)对进场的型钢、液压千斤顶等材料设备进行验收,并按要求取样试验,合格后方可使用。

5.2 二衬厚度预检台车操作要点

(1)二衬检测台车行走前应先完成垫层的施工,再对二衬检测台车轨道进行定位放样,直线段宜每10m布设中桩,曲线段宜每5m 布设中桩,进而保证台车行走时两侧同步,检测环垂直于隧道中心线。

(2)二衬检测台车行走前先割除锚杆外露端,防止锚杆外露端影响二衬检测台车的行走。

(3)每5m 测定一次轨道高程,必要时调整相应轨道高程,使得检测环位于设计轮廓线与隧道中心线重合处,并在二衬检测台车行走过程中及时对欠挖部分进行处理,从而确保二衬厚度的施工满足设计要求。

5.3 二衬厚度预检台车存在的主要问题

二衬厚度不足一直以来是隧道施工的常见质量问题,二衬厚度预检台车的有效使用关乎二衬施工是否能够达到设计要求,目前一般都由施工单位现场自制,普遍存在以下四个方面的问题。

(1)行走方式。现存的二衬预检台车包含轨道式及轮式两种行走方式,其中轮式台车行走方向容易偏离中心轴线,导致预检台车二衬厚度检测过程中出现偏差,因此建议采用轨道式行走的方法。

(2)平整度要求。若采用轨道式预检台车,地面(垫层、填充层顶面)平整度与标高需满足台车的使用需求,正负偏差应保持在1.5cm 以内。

(3)影响隧道布局。若采用轨道式行走方法,则轨道会在隧道中占用一定的长度,加长了仰拱栈桥与防水板台车之间的距离,因而加长了仰拱施工完毕到防水板铺设之间的时间。在后续设计中,可以考虑将二衬预检台车与防水板台车相结合,在防水板台车前端加入检测环,节省出二衬预检台车所占用的空间,可以达到优化布局的目的。

(4)设计合理性。有限元结果表明,在考虑上两人的荷载下,台车的稳定性满足要求。但是在隧道施工中,台车下频繁有车辆驶过,难免产生磕碰,而现有的设计中未考虑到碰撞应力,抗碰撞能力弱。因此建议在后续的设计中,考虑上碰撞应力,或是加入防护结构,避免车辆对台车的直接碰撞。

6 结束语

文章针对现有的一些二衬厚度控制措施存在的一些问题,采用“刚性”检测的方法,结合“标准化”施工的理念,设计出一种二衬厚度预检测台车,并采用有限元方法对该台车使用过程中的结构安全性进行了验算。通过杭绍台3 标的工程实际应用,该台车可方便快捷的对二衬施工前后的断面尺寸进行精准量测,有效降低因隧道超欠挖造成的二衬厚度不足问题。