桥梁平转法施工中球铰的接触应力分析

胡志华,吴洪锦,赵凌志,张龙凡

(中铁四局集团有限公司设计研究院,安徽 合肥 230000)

桥梁转体施工技术是20 世纪40 年代以后发展起来的一种施工工艺。它是在河流两岸或平行于铁路线等偏离桥位的位置,事先拼装或浇筑部分或全部梁体,形成临时稳定的结构,之后借助转动装置,以桥梁本身为转动体将桥梁转动到设计轴线位置[1]。随着施工工艺的成熟,桥梁转体施工技术在我国各省的干线公路、高速公路、铁路等跨河谷桥梁建设中应用较为普遍[2]。在跨越既有运营铁路线的桥梁建设中,为最大限度地减少施工对铁路运营线带来的影响,转体施工法受到了工程建设者的青睐。

根据桥梁结构的转动方向,可将桥梁转体施工方法分为平转法、竖转法以及平转与竖转相结合的方法。其中,平转法在各类实际工程中运用最为广泛[3]。平转法施工中的钢制球铰转动体系包括转动支撑系统、牵引系统和平衡系统[4],其中转动支撑系统是整个转动体系的核心部分,主要由上转盘、下转盘和钢制球铰构成。上转盘承受桥梁上部重量,并将荷载通过球铰传递给下转盘[5]。在转体施工过程中,转动支撑系统的安全是转体施工成败的关键,故文章采用有限元软件ANSYS 建立球铰接触模型,分析了转动支撑系统的球铰受力状态,以确保转体施工的安全性。

1 工程概况

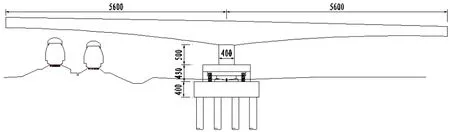

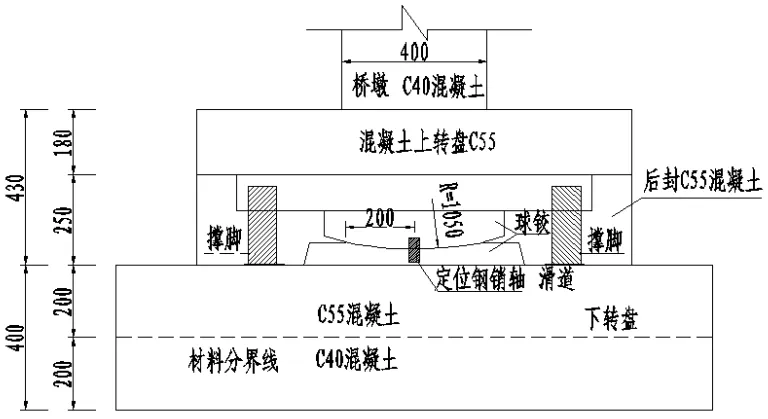

G105 太和桑营至三角元段改建工程上跨漯阜铁路段高速公路桥的孔跨布置为2m×60mT 构,设计桥位线与铁路中线夹角为86°。工程施工时为减小对既有铁路运营的影响,采用转体法(平转法)施工。在铁路一侧用支架浇筑混凝土梁体,再以主墩墩底的钢制球铰为转动中心转体到位。转体长度为56m+56m,两端各4m 梁段在转体完成后进行现浇,转体重量约1.4 万t。转体梁段结构立面图如图1 所示。桥墩采用花瓶式实心矩形截面,纵向等厚,横向变宽,墩高5m,墩底纵向长4m,横向宽11m。该平转的转动体系如图2 所示,钢制球铰由上下两块钢球面板组成,球铰半径为10.5m,支撑半径为2.0m,钢板厚度为4cm。上转盘设8 组撑脚,以作为保证在转动过程中结构稳定的保险支撑,对应上转盘的撑脚,下转盘设有滑道,撑脚可在滑道面内滑动。上转盘内埋设牵引索,是转体牵引系统的动力装置。待转体就位后,上下转盘之间用C55 混凝土封固,共同形成桥梁的基础。

图1 转体梁段结构立面图(单位:cm)

图2 转动体系组成(单位:cm)

2 分析模型

2.1 球铰接触问题

当两个物体的表面相互触碰且互切时,即两者之间相互挤压接触面产生变形,并有相互错动的趋势或结果,则称其处于接触状态。处于接触状态的两个物体可以自由分开,且两者表面接触时不相互穿透,可以传递切向摩擦力和法向压力,但不传递法向拉力。需要注意的是,接触面并不都是保持着接触,它们还可以相互背离。接触问题是一种高度非线性行为,原因主要有以下几点:(1)在分析之初,接触区域是未知的,荷载的分布情况和边界条件对其影响较大;(2)常规的接触分析都包含摩擦行为,由于摩擦力是非保守力,要获得较好的结果,需要设置较小的荷载步和准确的加载历史[6]。

为求得上下球铰的接触应力,球铰之间的接触状态的模拟尤为重要。由于上下钢制球铰刚度相近,属于柔性体与柔性体的面-面接触问题,采用ANSYS 分析时需注意接触面与目标面的选择,同一个接触对,互换主从接触面会对结果造成很大影响[7]。根据目标面和接触面的选取原则[8],在球铰的接触中,定义下球铰为“目标面”,上球铰为“接触面”。两者可通过共享一个实常数号形成“接触对”,从而模拟上下球铰之间的接触作用。

2.2 单元属性

球铰接触空间模型的转动支撑系统采用中心支撑类型,转体重量由球铰承受,撑脚起保险作用,不与滑道接触。空间模型中,桥墩取2m,其余部分桥墩和桥梁上部结构以荷载形式施加在墩面;下转盘底面固结,桩基不建立。桥墩、上下转盘混凝土及上下球铰钢板采用SOLID95 实体单元模拟,下球铰钢板顶面采用TARGE170 单元(3D 目标单元)模拟,上球铰钢板底面采用CONTA174 单元(3D-8 节点面面接触单元)模拟,接触面静摩擦系数取0.1[9]。模型单元和材料如表1 所示。CONTA174 单元的单元类型关键参数KEYOPT,除了KEYOPT(5)人为定义(设置为自动调整接触状态)外,其余采用缺省设置[10]。

表1 有限元模型的单元和材料

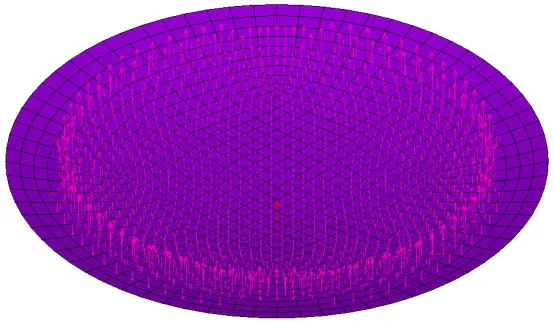

2.3 网格划分

模型的计算结果的精度与单元网格划分的好坏密切相关。墩底附近的实体单元采用四面体形状,自由网格划分;其余部分实体单元均采用六面体形状,映射网格划分。为提高接触应力的计算精度和计算效率,上下球铰的实体网格划分较密,其余部分网格划分较为稀疏。下球铰及下转盘的网格划分如图3 所示,上球铰及上转盘的网格划分如图4 所示,整个模型的单元划分结果如图5 所示。网格划分完毕后,上、下接触面通过选择上、下球铰钢板的底面、顶面的节点,使用ESURF 命令生成,划分后的接触单元如图6 所示。

图3 下球铰及下转盘的网格划分

图4 上球铰及上转盘的网格划分

图5 整个模型网格划分

图6 接触单元

3 有限分析结果

通过球铰接触模型的分析,上球铰钢板的等效应力云图如图7 所示,最大应力为58MPa。从应力云图中可知,在靠近接触面边缘的区域应力较大,中间部分应力较小。下球铰钢板的等效应力云图如图8 所示,最大应力为77MPa。下球铰钢板的应力分布类似上球铰,总体呈现为接触面外围应力大,内部较小的规律。由于桥墩非圆截面,横向宽、纵向窄,球铰受到上部结构传来的荷载相对于球铰非中心对称,故球铰应力分布沿圆周并不对称。

为进一步研究球铰应力分布情况,以上球铰钢板为例,在钢板球面沿纵向、横向和斜45°方向建立3 条路径,将钢板应力数值映射到路径上,可得到球铰应力沿径向的分布规律。三条路径的位置如图9 所示,水平方向为桥梁纵向,对应图中的路径名称为“ZHONG0”。

图7 上球铰钢板的等效应力云图

图8 下球铰钢板的等效应力云图

图9 上球铰钢板路径示意

三条路径上应力的结果如图10 所示。从图中可以看出,球铰应力分布整体上呈现球铰边缘很大,球铰内部较小的规律。从球铰中心到球铰外边缘,应力总体在增加,当接近球铰外边缘时,应力增加幅度迅猛。球铰最外缘应力可达到球铰中心应力的3 ~6 倍,可见球铰外边缘出现了应力集中现象。由于上部传递的荷载并非中心对称,因此三个方向上的应力数值有差异,距离球铰中心越远差异总体越大,特别是在球铰边缘部位。

图10 上球铰应力沿路径的分布规律

4 结束语

文章以G105 太和桑营至三角元段改建工程上跨漯阜铁路段高速公路桥为工程背景,通过建立球铰接触空间模型,对静荷载作用下的钢制球铰的应力分布情况进行了研究分析,得出的结论如下:(1)球铰应力的分布整体上表现为球铰边缘应力大,球铰内部应力较小的特点。根据该受力特点,生产球铰厂家球绞设计时应加强球绞边缘强度设计,宜在球铰边缘的背部设置更多的径向和环向的加劲肋。(2)球铰边缘出现应力集中现象,设计单位在设计球铰支撑系统时,上、下混凝土转盘在靠近钢球铰应力集中的部位应加强钢筋设置,防止混凝土局部压坏。(3)球铰的加工制造质量应符合各项标准要求,在球铰施工安装时应严格控制安装精度,转动过程中要严格控制转动速度和平衡度,避免在转体过程中球铰发生破坏。