节能非线性电液伺服系统位置控制方法的研究

宋 新,王 进,牛海山

(1.黄河水利职业技术学院机械工程学院,河南开封475000;2.常州信息职业技术学院信息管理系,江苏常州213164;3.辽宁石油化工大学矿业工程学院,辽宁抚顺113001)

电液伺服系统具有小体积、大承载能力以及高灵敏度等优点,被广泛应用于工业设备与机械设备[1]。然而,从能量消耗的角度来看,传统的电液伺服系统由于其液压电源产生的能量是恒定的,而执行机构所需的功率是可变的,因此,电液伺服系统的供给装置必须不断消耗大量的能量,以提供遵循期望轨迹的能力。

为了实现对电液伺服系统位置控制的过程中,同时降低能量的损耗,研究人员设计了多种节能的电液伺服控制系统。例如:文献[2]利用负载感应的方法设计了节能的电液伺服系统位置控制方法。文献[3]通过静液压驱动的方法对电液伺服系统进行节能位置控制。文献[4]中将泵控制系统引入到电液伺服系统的位置控制中,对其进行节能位置控制。这些方法能够较为明显地提高电液伺服系统位置控制过程中的节能效果,但是这些方法设计的系统动态响应较慢,难以满足较多应用场合的需求。对此,文献[5]通过降低执行器中指定运动的压力,将泵单元压力设置为较低的值,利用5个独立的插装阀来独立地控制执行机构内的压力,以实现节能的位置控制。文献[6]提出了双阀结构耦合切换线性控制算法的电液伺服系统位置控制方法,以达到节能的目的。这些方法虽然提高了系统的动态响应,达到了节能的效果,但是由于五阀结构过于复杂以及切换线性方法有其自身的性能局限性,使得位置控制的准确性有所下降。

因此,本文将比例方向阀与比例溢流阀引入到电液伺服系统位置控制的过程中,设计了一种节能非线性电液伺服系统位置控制方法。在对电液伺服系统的模型分析的基础上,计算出比例溢流阀理想的供给压力,避免过高的供给压力造成能源损耗,以达到节能的目的。设计反演控制器,以期望信号为依据,求取比例方向阀的理想输入电压,以实现对电液伺服系统进行准确、快速的位置控制。实验结果表明,所设计方法能够较好地对单变化以及多变化的期望位置轨迹进行跟踪,在跟踪期望轨迹的同时能量损失较小,具有较好的节能及位置控制效果。

1 电液伺服系统模型分析

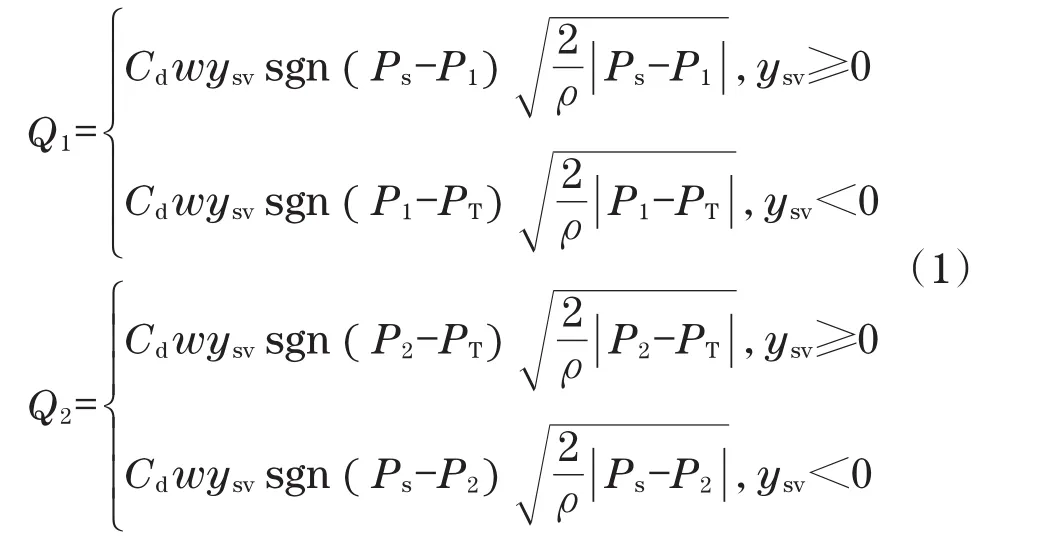

具有位置控制功能的电液伺服系统结构如图1所示。图1中可见,该系统主要由液压线性执行器、固定排量液压泵、比例方向阀以及比例溢流阀组成。液压执行器是一个线性圆柱形的执行器,其通过与一个刚度为k的弹簧相互作用进行工作。活塞与气缸之间的黏性摩擦被建模为阻尼系数为c的阻尼器。一般情况下泵压力(Ps)总是大于液压缸压力,但执行机构上有较大的动态负载时,由于外部负载的作用,会使得液压缸压力上升至高于Ps的值。出现该现象时,液压油将从气缸腔返回到供应回路,此时通过比例方向阀阀口的流量方程为[7]

式中:Cd为流量系数;w为阀孔面积梯度;ysv为滑阀位移;Ps为泵的压力;P1与P2为液压缸的压力;PT为油箱压力;ρ为油品密度;sgn为符号函数。

图1 带位置控制功能的电液伺服系统结构图Fig.1 Structure diagram of electro-hydraulic servo system with position control function

比例方向阀的动力学模型为

式中:usv为比例方向阀的输入电压;ksv为比例方向阀的增益;wsv为自然频率;ξsv为阻尼系数;msv为比例方向阀的滑阀质量。

液压缸中液体的压力动力学模型为

式中:β为比例方向阀的输入电压;V01+A1xp和V02-A2xp为液压缸的容积。

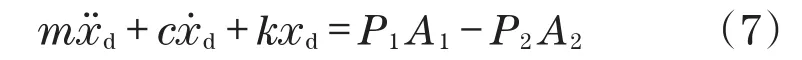

活塞的运动动力学模型为

式中:m为负载的质量;c为活塞与气缸之间的阻尼系数。

2 节能方法分析

在液压伺服系统的液压回路中,能量损失的主要原因是泵组产生的功率远远大于执行机构所用的功率而造成的[8]。通常情况下,比例溢流阀中的设定压力很高,排放过程会导致高压降和能量损失。

目前有两种方法可以降低液压控制系统的能量损失,即降低供给产生的流量,或降低泵组的压力。降低泵的流量需要使用变量泵或变速原动机。然而,变量泵和变速原动机的动态响应速度较慢,不能满足较多电液伺服系统的应用需求。对此,本文选择了通过降低泵组压力的方法,以降低液压控制系统的能量损失。

2.1 比例溢流阀分析

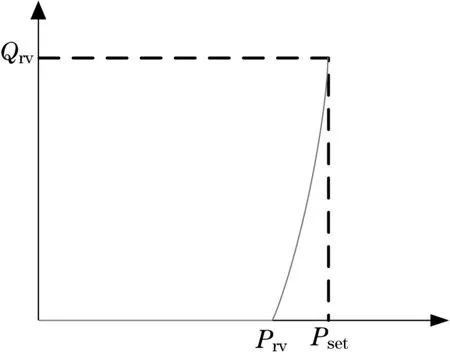

比例溢流阀是电液伺服系统中最重要的元件之一。在位置控制过程中,过量流量可通过比例溢流阀排出。比例溢流阀的特性曲线如图2所示[9]。

图2 比例溢流阀的特性曲线Fig.2 Characteristic curve of proportional relief valve

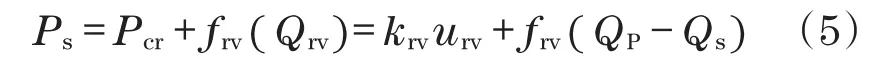

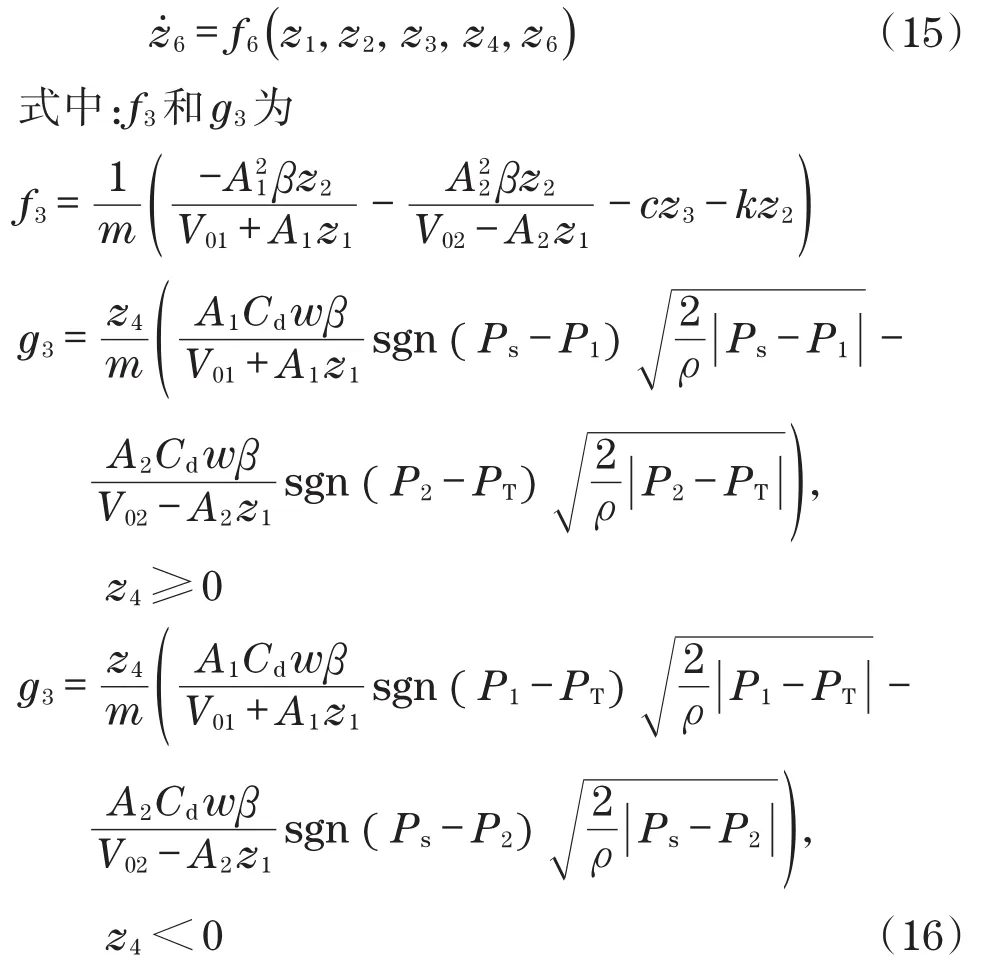

图2中,Qrv为流经比例溢流阀的流量,Pset为设定压力,Prv为比例溢流阀的开启压力。比例溢流阀的特性曲线反映了其稳态特性。由特性曲线可见,如果泵压力小于开启压力,则没有流量通过比例溢流阀,泵产生的整个流量将被输送至执行机构,此时执行器将以其最大速度移动。当泵压力大于或等于开启压力时,比例溢流阀将被开启以便多余的流量流出。在带有比例溢流阀的液压系统中,供给压力计算过程为

式中:frv为特征曲线的函数;urv为输入电流;QP为泵的流量;krv为比例溢流阀的增益;Qs为流经比例方向阀的流量。

假设QP始终高于执行机构所需的流量,因此,供应压力始终大于开启压力,此时供给压力可简化为

2.2 计算供给压力

为了尽可能降低能耗,泵压力必须等于执行器所需的瞬时压力。执行器所需的理想压力为其按照期望轨迹移动时所需的压力。如果可以调节泵的压力以达到理想压力,则比例方向阀将不会产生压降。同时,过多的流量将被排放到压力低得多的油箱中,由此可降低电液伺服系统的能耗。

假设设定的期望轨迹为xd,为了较好地跟踪期望轨迹,压力p1和p2需要满足以下条件:

根据式(7)可计算出比例溢流阀所需的信号,以产生适当的供给压力。

将[xd(t)x˙d(t)x¨d(t)]T视为期望轨迹矢量,假设当x˙d(t)>0时,比例方向阀的滑阀位移ysv为正;当x˙d(t)<0时,比例方向阀的滑阀位移ysv为负。则基于式(7)的执行机构所需压力推导如下:

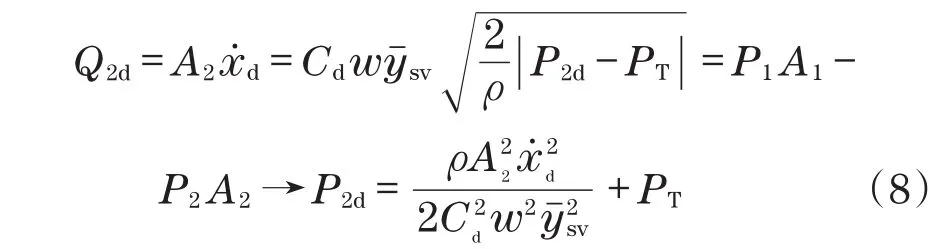

当x˙d(t)>0时,可根据参考信号计算所需流量Q2d,进而再求取执行机构前行时所需压力P2d,该过程如下:

式中:为执行机构前行时比例方向阀的平均开度。

通过式(8)可计算出执行机构前行时所需压力P1d为

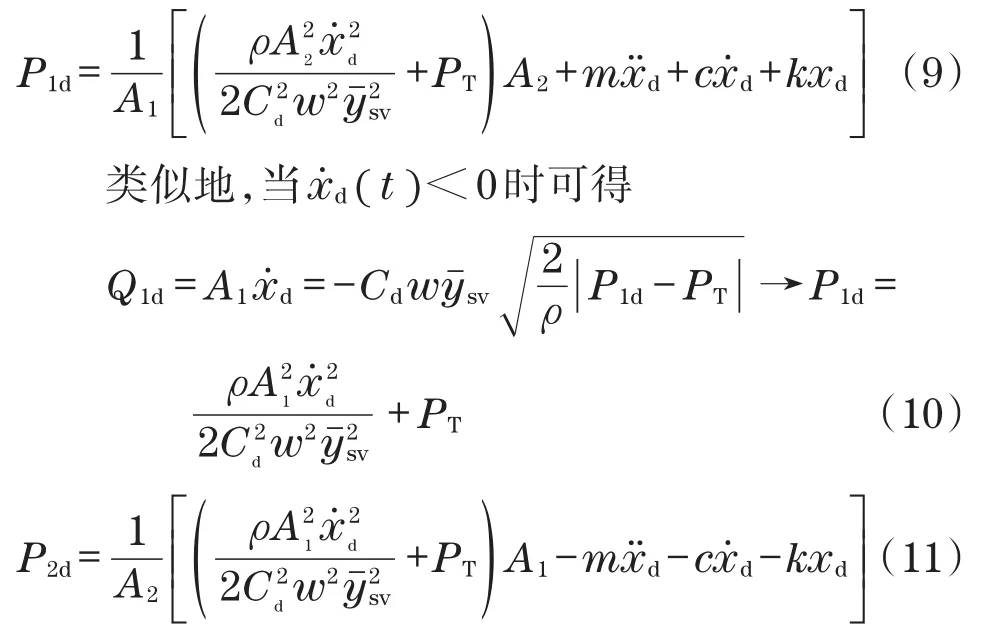

联合式(9)、式(10)及式(11),可求出所需供给压力,其过程如下:

当ysv≥0时,有Q1=A1x˙p,则可得

式中:γ1,γ2≥1为余量因子,该因子可对系统的节能量进行调节。当余量因子越大时,系统的能量损失就越大,但系统的性能得以提升。反之能量损失越小,系统性能将下降。

由于执行机构上存在未知的外部负载,可能会影响节能系统的性能。因此,可在所需压力值中添加系数σ1P1,σ2P2,以抑制未知外部负载引起的副作用。

3 反演控制器设计

在此,将设计反演控制器对电液伺服系统的位置信息进行跟踪,进而通过对供给压力的调节,实现对其位置进行鲁棒控制。

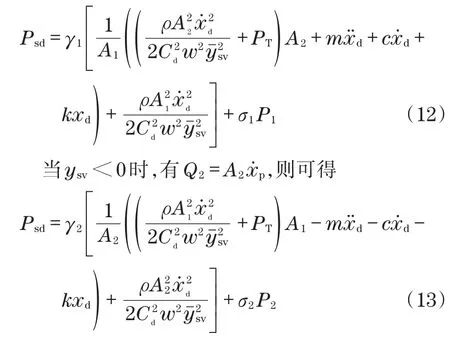

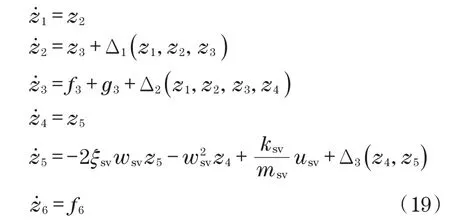

利用转换变量z1到z6,将式(1)和式(3)转换成如下正则形式[10]:

利用z1到z6,可将电液伺服系统的模型表述为

f6代表了式(15)的内部动力学,

考虑到有界不确定因素Δx(x=1,2,3)对电液伺服系统的影响,电液伺服系统的模型可变换为

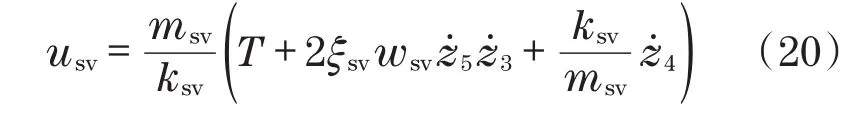

令T为期望信号,则式(19)所示电液伺服系统中比例方向阀的输入电压为

利用获取到的输入电压对比例方向阀进行控制,比例方向阀再对系统的执行机构进行调节,进而实现对电液伺服系统的位置控制。

4 实验结果

实验在Matlab/Simulink环境下进行,实验中参数设置如表1所示。

表1 匹配性能测试结果Tab.1 Test results of match the performance

图3为不同方法对单变化位置信号的控制结果以及控制过程中的损失能量结果。通过对比图3(a)和图3(b)对单变化位置控制的结果可见,图3(b)的跟踪轨迹比图3(a)的跟踪轨迹更为贴合期望轨迹,而且在位置控制的过程中,相比图3(b)的跟踪轨迹,图3(a)的跟踪轨迹与期望轨迹偏差较大。通过对比图3(c)所示的损失能量结果可见,所提方法在位置控制过程中损失的能量较小。图4为不同方法对多变化位置信号的控制结果以及控制过程中的损失能量结果。将图4(a)和图4(b)对多变化位置控制的结果进行比较可见,图4(a)中的跟踪轨迹比图4(b)中的跟踪轨迹抖动更为剧烈,而且发生跟踪偏差后,图4(a)中的跟踪轨迹比图4(b)中的跟踪轨迹,需要更长的调整时间才能贴合期望轨迹。从图4(c)可见,在对多变化位置控制的过程中,所提方法损失的能量更少。由此说明,所提方法不仅能够较为准确、快速地对电液伺服系统的位置进行控制,而且控制过程中损失的能量也较小,具有良好的节能效果。

图3 不同方法对单变化位置控制结果及损失能量结果Fig.3 Results of single change position control and energy loss by different methods

图4 不同方法对多变化位置控制结果及损失能量结果对比图Fig.4 Results of multiple position control and energy loss by different methods

5 结语

本文对电液伺服系统的模型进行分析,获取了比例方向阀的流量方程以及动力学模型,明确了具有位置控制功能的电液伺服系统的结构。根据泵压与比例溢流阀开启压力的关系,得出了泵的理想供给压力模型,为液压伺服系统的位置控制过程减少了能量损失。通过设计反演控制器,对电液伺服系统的位置信号进行跟踪,求取了比例方向阀的理想输入电压,实现对电液伺服系统位置的准确控制。实验中对单变化与多变化位置控制的结果显示,所提方法能够准确、快速地对电液伺服系统的位置信号进行控制,而且控制过程的能量损失较小,具有较好的节能效果。