限制柴油机最高转速对装载机作业性能的影响

邹乃威,魏建伟,姚喜贵,段传栋,赵云峰,初长祥

(1.宁波工程学院机械工程学院,浙江宁波315336;2.广西柳工机械股份有限公司装载机研究院,广西柳州545007)

装载机普遍采用柴油机作为动力源,为了满足多种工况的动力要求,柴油机需要在较宽阔的区域工作,但对于特定的柴油机,其最佳性能范围往往较窄,还要考虑与液力机械传动系统和液压工作系统配合使用,其实际最佳工作区域更加有限[1]。不能将柴油机的工作区域限定在最佳工作区域是装载机的作业性能难以得到有效提高的根源。针对这一问题,有人提出在装载机上运用混合动力技术,利用其“削峰平谷”的特性满足其载荷周期性变化的需求,同时将柴油机的工作区域稳定在经济区域[2-3]。还有人提出在同一柴油机上应用多条外特性曲线以满足不同工况、不同物料和不同作业目标的需求[4-5]。此外,在保持柴油机额定功率的前提下,提升额定转矩,降低额定转速,同时匹配大能容的变矩器,在较低转速也能满足装载机牵引性能的要求,通过减少柴油机的机械损失,提高装载机的燃油经济性[6-8]。然而这些方法均对装载机或柴油机本身提出了严苛的要求,需要解决多项关键技术,开发周期较长,难以在短时间内解决提升装载机作业性能的紧迫要求。尤其是满足TierⅣ排放标准的柴油机,由于法规的严格限制,柴油机厂商已经关闭了在同一款柴油机上写入多条外特性曲线的服务。

本文将利用装载机整车控制器,通过CAN总线向柴油机控制器发送转矩&转速控制指令(TSC1),限制柴油机的最高工作转速,通过工况试验考察其对装载机性能的影响,为装载机性能的进一步提升提供研究基础和参考借鉴。

1 限制最高转速的影响

装载机是一种典型的作业机械,柴油机既要驱动液压工作装置,又要驱动行走系统[9],对柴油机最高转速进行限制将对装载机在柴油机本身、液压工作系统和行走系统的性能均产生一定的影响。

1.1 减小机械损失功率

柴油机对外输出的有效功率,通常可以表示为工质对活塞所做的指示功率减去柴油机运行过程中产生的机械损失功率,即

式中:Pe为有效功率;Pi为指示功率;Pm为机械功率。

机械损失功率大约占指示功率的10%~30%。降低机械损失是提高柴油机有效输出功率的最直接、最有效的方法。由式(1)可知,机械损失功率越低,柴油机有效输出功率越高[10]。机械损失功率的成分构成较复杂,大致包括运动部件的摩擦损失、驱动附件的功率损失和泵气损失等3部分,其中,摩擦损失约占60%以上,附件损失约占20%以上,泵气损失约占10%以上[11]。柴油机机械损失是随转速呈加速上升趋势,其中,摩擦损失与转速关系最为明显,因此,降低柴油机最高工作转速对于减少机械损失功率,提升有效输出功率具有重要意义[12-13]。

1.2 液压系统的响应迟缓

目前装载机仍广泛采用定量泵液压系统,柴油机的转速直接决定了液压系统的流量,如果降低柴油机转速势必导致最高转速时对应的液压系统流量下降,如该流量达不到液压系统最大流量的要求,则势必导致液压工作系统响应迟缓。比如希望急速提升动臂时,司机加大油门提升柴油机转速,但是由于柴油机最高转速受到限制,转速提升幅度有限,致使动臂提升动作迟缓,装载机工作效率下降。

可以采用升速动力输出端口(Power Take Off,PTO)驱动油泵,这样既使柴油机最高转速被限制,油泵仍能以较高的转速提供系统所需的流量。但当不限制柴油机最高工作转速时,油泵的流量会超出很多,产生溢流损失,同样会增加功率损失。

对于采用变量液压系统的装载机,由于液压泵的排量可以调节,保证了液压系统的流量在柴油机一定转速范围内均可满足系统的工作需求,并在一定程度上避免上述现象的发生。但当柴油机最高转速降低到既使变量泵的排量调节到最大时仍无法满足液压系统流量需求,液压工作系统的响应速度也将下降。

1.3 传动系统匹配特性改变

为了适应载荷的突变,装载机采用液力机械传动系统,柴油机与液力变矩器的匹配性能对装载机的牵引特性和燃油经济性影响很大[14-15]。液力变矩器吸收柴油机的转矩与泵轮转速的平方成正比,对柴油机的最高转速进行限制,必将对装载机的牵引性能产生影响,即

式中:TB为泵轮吸收的转矩,N·m;λB为泵轮转矩系数,min2·r-2·m-1;ρ为液力变矩器油密度,kg·m-3;g为重力加速度,m·s-2;D为循环圆直径,m;nB为泵轮转速,r·min-1。

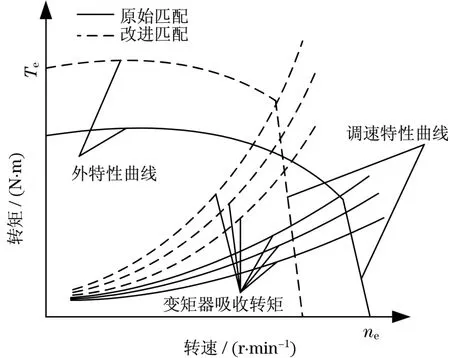

液力变矩器泵轮通常与柴油机直接连接,即泵轮转速与柴油机转速相同。随着柴油机转速的下降,液力变矩器能吸收的转矩也必将下降,从而使装载机的牵引特性下降。为了不影响装载机的牵引特性,应该选用低转速、大转矩且功率相同的柴油机,匹配能容较大的液力变矩器,使装载机在较低转速也能发挥出较强的牵引性能,如图1所示。

图1 柴油机与液力变矩器的匹配Fig 1 Diesel engine match with torque convert

1.4 作业效率下降

在传动系统总速比不变的情况下,柴油机最高工作转速受到限制,势必导致装载机行驶速度下降,进而使每个循环的作业时间延长,作业效率下降。如果在降低柴油机转速的同时,适当地减小传动系统的总速比,使装载机各挡位的行驶车速基本保持一致,则不会影响作业效率。

2 限转速试验方案

为了检验柴油机最高工作转速下降对装载机作业性能的单因素影响,开发了装载机整车控制器,利用整车控制器通过CAN总线向电控柴油机的控制器发送TSC1信号,对柴油机最高工作转速进行限制,通过工况模拟试验测试装载机的经济性和工作效率等性能的变化规律。

2.1 试验硬件设备

试验采用某5 t装载机,配置TierⅣF电控柴油机、湿式驱动桥、全自动变速器(前进4挡,后退4挡)、全变量液压系统。在装载机整车控制器上写入限制柴油机最高工作转速的程序,通过CAN总线与柴油机控制器通讯,下达限制最高工作转速的指令。

在工况试验中,装载机的工况信息采用eDAQ车载数据采集系统收集/记录,eDAQ通过读取CAN信号以及各类传感器采集相关的试验信息,采集信号的详细信息如表1所示。

表1 装载机工况试验采集信息Tab.1 Information of wheel loader work condition test

2.2 试验条件

工况试验场地为水泥场地,作业对象为散装碎石物料,天气晴好,物料干燥。每次试验前对装载机预热30 min以上,待柴油机水温和装载机液压系统油温等均稳定后方开始正式试验,且每组试验要求连续铲装60循环以上[16]。

2.3 试验过程

利用整车控制器设置柴油机的最高工作转速,分别将柴油机的最高工作转速限定在3个等级:①不对柴油机最高转速进行限制,即2 200 r·min-1;②限制柴油机是高转速为2 000 r·min-1;③限制柴油机最高转速为1 900 r·min-1。每个转速等级试验又分为两种工况:装卸距离为15 m的短V型循环作业和装卸距离为50 m的长直线型循环作业。为了消除人为操作习惯对试验结果的影响,每种工况分别由3位有经验的司机操作,共计完成了18组装载机工况试验。

3 试验数据分析

对以上18组试验数据进行分析,总结出限制柴油机最高工作转速对装载机在经济性和作业效率等性能影响的规律。

3.1 柴油机工作点的分布

在工况试验中,分别对柴油机最高工作转速进行了不同程度的限制,完成同样的任务柴油机工作点的分布情况发生了变化。在3个柴油机最高工作转速限制等级下,3位司机操作装载机时柴油机工作点分布情况如图2~图4所示,每位司机分别进行了短V型循环和长直线型循环两种工况的试验。

图2 不限制柴油机最高转速的工作点分布(司机A)Fig 2 Engine work points distribution without speed restricting(Driver A)

图3 最高转速2 000 r·min-1的工作点分布(司机B)Fig 3 Engine work points distribution with maximum speed of 2 000 r·min-1(Driver B)

图4 最高转速1 900 r·min-1的工作点分布(司机C)Fig 4 Engine work points distribution with maximum speed of 1 900 r·min-1(Driver C)

图2~图4所示的柴油机工作点分布均为任意选取的某一个工作循环情况。首先,利用整车控制器,通过CAN总线向柴油机控制器发送TSC1信号的方法可以很好地限制其最高工作转速;其次,通过限制柴油机的最高工作转速达到了限制柴油机输出功率的目的;最后,通过限制柴油机最高工作转速能够调节柴油机的工作点分布,使其经济性能得到改善。

3.2 燃油经济性分析

本文采用平均单斗油耗量作为经济性评价指标,能够较直观方便地表示限制柴油机最高工作转速对装载机燃油经济性的影响程度和变化规律。3位司机在不同柴油机最高工作转速下,在15 m短V型循环下作业的单斗油耗统计指标对比如图5所示。

图5 短V型循环的单斗油耗统计Fig 5 Fuel consumption rate of short V style cycle

由图5可知:在短V型循环工况下,3位司机的平均油耗随着柴油机最高工作转速下降,平均单斗油耗均呈下降趋势。其中,司机A在柴油机不限制最高工作转速时,平均单斗油耗为239.61 mL/斗;最高工作转速限制在2 000 r·min-1时,平均单斗油耗为230.29 mL/斗;最高工作转速限制在1 900 r·min-1时,平均单斗油耗为225.94 mL/斗。同样工况下,司机B在柴油机不限制最高工作转速时,平均单斗油耗为248.54 mL/斗;最高工作转速限制在2 000 r·min-1时,平均单斗油耗为242.85 mL/斗;最高工作转速限制在1 900 r·min-1时,平均单斗油耗为237.86 mL/斗。司机C在柴油机不限制最高工作转速时,平均单斗油耗为240.18 mL/斗;最高工作转速限制在2 000 r·min-1时,平均单斗油耗为233.76 mL/斗;最高工作转速限制在1 900 r·min-1时,平均单斗油耗为223.22 mL/斗。不限制柴油机最高工作转速时,3位司机的加权平均单斗油耗为242.95 mL/斗,最高工作转速限制在2 000 r·min-1时,加权平均单斗油耗为235.15 mL/斗,则柴油机由额定转速2 200 r·min-1限制为最高转速2 000 r·min-1时单斗油耗下降了3.3%。最高工作转速限制在1 900 r·min-1时,加权平均单斗油耗为228.76 mL/斗,则柴油机最高工作转速由2 000 r·min-1下降至1 900 r·min-1时,单斗燃油消耗下降了2.7%。

在50 m长直线型循环工况下的平均单斗油耗统计指标对比如图6所示。

图6 长直线型循环的单斗油耗统计Fig 6 Fuel consumption rate of long straight line style cycle

由图6可知:在长直线型作业循环工况下3位司机的平均油耗随着柴油机最高工作转速下降,平均单斗油耗均呈下降趋势。其中,司机A在柴油机不限制最高工作转速时,平均单斗油耗为448.40 mL/斗;最高工作转速限制在 2 000 r·min-1时,平均单斗油耗为426.94 mL/斗;最高工作转速限制在1 900 r·min-1时,平均单斗油耗为391.23 mL/斗。同样工况下,司机B在柴油机不限制最高工作转速时,平均单斗油耗为431.30 mL/斗;最高工作转速限制在2 000 r·min-1时,平均单斗油耗为395.21 mL/斗;最高工作转速限制在1 900 r·min-1时,平均单斗油耗为386.10 mL/斗。司机C在柴油机不限制最高工作转速时,平均单斗油耗为485.30 mL/斗;最高工作转速限制在2 000 r·min-1时,平均单斗油耗为432.90 mL/斗;最高转速限制在1 900 r·min-1时,平均单斗油耗为376.85 mL/斗。不限制柴油机最高工作转速的3位司机加权平均单斗油耗为454.95 mL/斗,最高工作转速限制在2 000 r·min-1时,加权单斗油耗为418.33 mL/斗,则柴油机由额定转速2 200 r·min-1限制为最高转速2 000 r·min-1时,单斗油耗下降8.8%。最高工作转速限制在1 900 r·min-1时,加权平均单斗油耗为384.22 mL/斗,则柴油机最工作高转速由2 000 r·min-1下降至1 900 r·min-1时,单斗燃油消耗下降了8.9%。

比较短V型循环与长直线型循环工况的试验数据发现,随着柴油机最高工作转速的下降,作业距离越长,平均单斗油耗下降的越明显。

3.3 作业效率分析

由于柴油机最高工作转速受到了不同程度的限制,影响了装载机的行驶车速,必然也会对其作业效率产生影响。本文采用每一个铲装作业循环的平均时长作为衡量指标,3位司机在柴油机不同的最高转速下,15 m短V型循环的平均单斗耗时统计指标如图7所示。

图7 短V型循环的单斗耗时统计Fig 7 Time consumption rate of short V style cycle

由图7可见:在15 m短V型循环工况下,随着柴油机最高工作转速的下降,3位司机的单斗循环时间均呈逐渐上升的趋势。其中,司机A在不限制柴油机最高工作转速、柴油机最高工作转速限定在2 000 r·min-1和1 900 r·min-1的平均单斗耗时分别为33.96,34.90和35.58 s;同样情况下,司机B的平均单斗耗时分别为35.30,35.90和37.00 s;司机C的平均单斗耗时分别为29.00,31.00和31.40 s。

3个柴油机转速限制等级下的加权平均单斗耗时的上升率分别为:从柴油机不限最高工作转速到最高工作转速限制为2 000 r·min-1时,单斗耗时上升了3.5%;从最高转速限制为2 000 r·min-1下降到1 900 r·min-1时,单斗耗时上升了2.1%。

50 m长直线型循环工况的平均单斗耗时统计指标对比如图8所示。

图8 长直线型循环的单斗耗时统计Fig.8 Time consumption rate of long straight line style cycle

由图8可见:在50 m长直线型循环工况下,随着柴油机最高工作转速的下降,3位司机的单斗循环时间增长量更加明显。其中,司机A在不限制柴油机最高工作转速,柴油机最高工作转速限定在 2 000 r·min-1和1 900 r·min-1的平均单斗耗时分别为61.50,64.60和66.38 s;同样情况下,司机B的单斗平均耗时分别为58.70,60.69和63.72 s;司机C的平均单斗耗时分别为61.50,64.70和65.30 s。

3个柴油机转速限制等级下的加权平均单斗耗时的上升率分别为:从柴油机不限最高工作转速到最高工作转速限制为2 000 r·min-1时,单斗耗时上升了4.3%;从最高工作转速为2 000 r·min-1下降到1 900 r·min-1时,单斗耗时上升了2.7%。

比较短V型循环与长直线型循环工况的试验数据发现,随着柴油机最高工作转速的下降,作业距离的越长,平均循环时间上升越明显,但时间延长率上升不明显。

4 限定转速的边界条件

对柴油机最高工作转速不能无限制地降低,最低转速限制值要满足一定的边界条件,否则将影响装载机的工作性能,还有可能触犯排放法规。

4.1 转矩储备系数的要求

装载机要求柴油机具有最大转矩随转速的下降而增加的特性,以便克服铲掘过程中突然逐渐增大的外载荷。限制柴油机的最高工作转速会使其最高工作转速对应的最大转矩上升,如图2~图4所示,致使柴油机的转矩储备系数下降,克服外界载荷的能力降低。因此,限制最高工作转速要保证柴油机有足够的转矩储备系数。

4.2 排放法规的限制

在现代后处理技术的帮助下,柴油机在高转速和高转矩工作区间的排放性能较为理想,为了确保柴油机工作时能够满足排放法规,美国国家环境保护局(Environmcntal Protection Agency,EPA)规定了柴油机的不可超越(Not Exceed Extent,NTE)区域,要求柴油机不可以长时间地工作在NTE区域。对柴油机最高工作转速限制有可能使柴油机长时间工作在NTE区域内,触犯排放法规。因此,对柴油机的最高工作转速限制要充分考虑这些因素的影响。

5 结论

(1)开发了装载机整车控制器,通过CAN通信向柴油机控制器发送TSC1控制指令,并成功地限制了柴油机的最高工作转速;

(2)工况试验表明,柴油机最高工作转速下降会在不同程度上改善装载机的燃油经济性,同时也会降低其作业效率;

(3)随着作业距离的增加,柴油机最高转速下降对装载机的燃油经济性和作业效率的影响越明显。