ZJ17卷接机组接装纸输送系统的改进

刘世明 周福儒 王 剑 施友志 李俊瑶 曹小东 简 蓉

(湖北中烟工业有限责任公司三峡卷烟厂,湖北 宜昌 443100)

ZJ17卷接机组是20世纪90年代由德国HUANI公司开发、常德烟机厂引进的卷烟机[1]。其中接装纸输送系统负责将接装纸输送至预定的工作位置。由于该系统没有配备接装纸横向偏移检测及自动纠偏机构,实际生产中该机组普遍存在接装纸横向偏移的情况,造成搓接成型的内外排烟支接装纸长短不一(如图1所示),行业标准将其命名为接装纸粘贴不齐,俗称接装纸长短[2]。当前通行的解决办法是采取人工定时监控和手动纠偏,此方法存在一些明显不足:需要操作人员按照操作要求监控,人工纠偏,劳动强度大[3]。因ZJ17卷接机组速度高,难以实现实时监控,会造成一定比例质量不合格的烟支流入下道工序。研究拟对ZJ17卷接机组接装纸输送系统进行改进,实现接装纸输送过程横向偏移的实时自动监控和纠偏,减少人工监控和纠偏劳动强度,保持产品质量稳定。

1 现状调查

如图1所示,接装纸横向偏移将直接导致内外排烟支接装纸长度a与b不一致的质量缺陷。卷烟产品质量标准要求成品卷烟的接装纸长度允差为±0.5 mm。为控制该类质量缺陷,该设备工艺指导卡规定:在设备启动、接装纸转换、接装纸拼接后,须人工及时确认烟支质量;正常生产过程按5 min/次的要求检查烟支质量,并根据检查结果调整接装纸横向位置。

1. 接装纸中心线 2. 接装纸 a. 内排烟支接装纸长度 b. 外排烟支接装纸长度

图1 接装纸卷接示意图

Figure 1 Tipping paper filter plug assemblingschematic diagram

为了解接装纸人工手动纠偏次数和接装纸长短超限缺陷烟支流入后续工序具体情况,以4号ZJ17卷接机组为研究对象,对人工手动纠偏接装纸次数和接装纸长短超差次数进行为期一周的跟踪统计,每班抽样15 次,抽样间隔30 min,见表1。

表1改进前接装纸长短调整和超差情况统计

Table1Tippingpaperlengthadjustmentsandout-of-tolerancestatisticsbeforeimprovement

由表1可知,在当前状态下,班次平均人工纠偏为29.86次/班,接装纸长短超差现象为4.19次/班,接装纸偏移在实际生产中较为突出。

2 原因分析

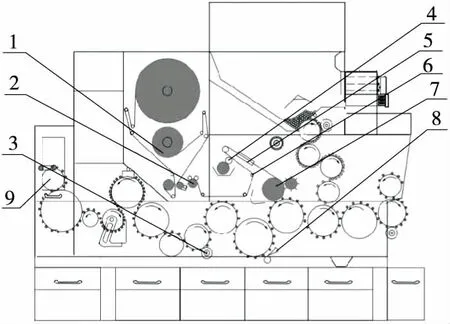

2.1 接装纸输送原理

如图2所示,原机的接装纸从纸盘1经过辊组传导到达供纸辊2,供纸辊2负责将卷烟接装纸从纸盘1拉出,经导纸块6在上胶辊4上完成涂胶工艺,经加热器5到达切纸轮7完成单张接装纸切割,然后由搓接装置8完成烟支搓接,成型烟支组由切刀3完成内外排烟支分切后,外排(或内排)烟支经过调头,内外排烟支通过同一传输路径最后由输出装置9统一传送输出[4]。

1. 盘纸 2. 供纸辊 3. 切刀 4. 上胶辊 5. 加热器 6. 导纸块

7. 切纸轮 8. 搓接装置 9. 输出装置

图2 原机工艺布局

Figure 2 Original machine layout

2.2 接装纸偏移原因

在实际生产中,当出现接装纸纸盘不平整、上下两个纸盘架精度不准确、接装纸运行线路上各辊组运行异常时,将导致接装纸出现横向偏移,造成内外排烟支接装纸长度不一致[5]。操作工需在烟支出口位置检查烟支产品质量,根据检查结果手动调节导纸块6带动接装纸横向运动,保证内外排成型烟支接装纸长度一致。

3 改进方法

在接装纸输送系统增加自动检测与纠偏机构,当检测到接装纸出现横向偏移时自动纠偏,减少人工监控和纠偏劳动强度,保持产品质量稳定。

3.1 改进方案设计

如图3所示,在盘纸1与供纸辊3之间增加前横向限位装置2;在供纸辊与导纸块6之间增加纠偏机构5;取消导纸块6的调整功能;在上胶辊4与切纸轮8之间增加后横向限位装置7[6]。对比原机输送系统,增加的前横向限位装置2能初步纠正接装纸来料横向偏移;纠偏机构5在检测到接装纸横向偏移时自动纠偏,后横向限位装置7进一步对接装纸从纠偏机构5到位置7之间的偏移进行纠正。

1. 盘纸 2. 前横向限位装置 3. 供纸辊 4. 上胶辊 5. 纠偏机构 6. 导纸块 7. 后横向限位装置 8. 切纸轮

图3 装置工艺布局

Figure 3 Improved process machine layout

3.2 检测装置选型

ZJ17卷接机组设计运行速度为7 000 支/min[7],换算为接装纸运行速度为3 500 张/min。检测传感器选型需要考虑两个方面的参数:传感器重复测量精度和采样周期,并能同时满足该机全速运行时检测需求。在设备处于全速运行状态下,单张接装纸宽度为27 mm时:

接装纸线速度V:

V=27×10-3×3 500/60=1.6 m/s。

一个采样周期接装纸最大运行长度L:

L=1.6×100×10-6=1.6×10-4m=0.16 mm。

为达到接装纸长度允差±0.5 mm的控制目标,综合测量精度、采样周期、安装尺寸、抗干扰能力等方面因素,选择检测范围±6 mm,带4~20 mA模拟量输出信号,采样周期100 μs,重复精度5 μm的超声波边缘检测传感器[8]。该传感器结构小巧紧凑,能满足在ZJ17卷接机组上的安装和高速检测要求。

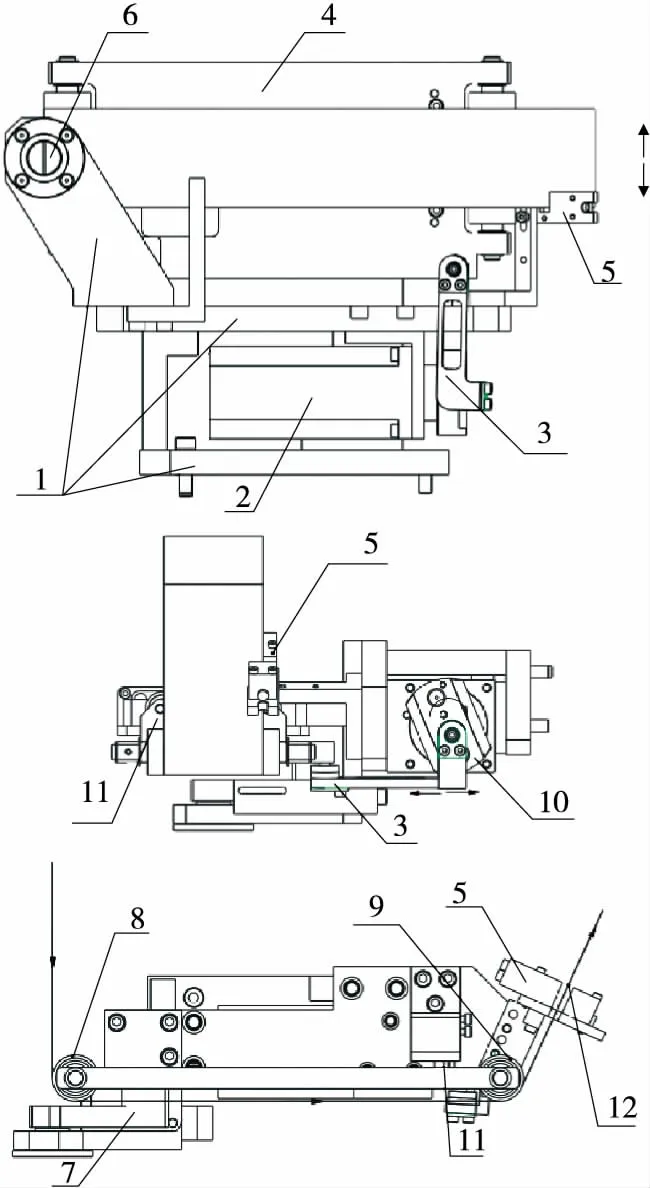

3.3 纠偏机构

如图4所示,驱动总成2的电机旋转带动转盘10旋转,连杆机构3一端与转盘10联接,另一端与纠偏总成4联接;纠偏总成4一端固定在旋转支架7上,旋转支架7可以围绕旋转轴6旋转,纠偏总成4另一端联接有滑轮组件11,纠偏总成包括入纸辊8、出纸辊9;转盘10的转动通过连杆机构3驱动纠偏总成4以旋转轴6为中心往复摆动。接装纸12按照如图箭头方向运行,嵌入式控制器实时采集边沿检测传感器5检测的数据指导驱动总成2的往复旋转带动入纸辊8、出纸辊9的偏摆角度实现对卷烟接装纸12的在线纠偏。

该纠偏机构采用双辊纠偏方式,边沿检测传感器紧邻纠偏机构安装,能及时检测到纠偏后的输出结果,纠偏敏捷。

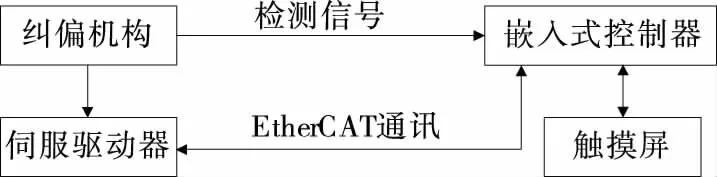

3.4 电气控制

如图5所示,接装纸自动纠偏机构由边沿检测传感器组件、新型双辊纠偏机构、嵌入式控制器、高功能型伺服电机、线缆以及人机交互触摸屏组成。

1. 机架 2. 驱动总成 3. 连杆机构 4. 纠偏辊总成 5. 边沿检测传感器 6. 旋转轴 7. 旋转支架 8. 入纸辊 9. 出纸辊10. 转盘 11. 滑轮组件 12. 接装纸

图4 纠偏机构结构图

Figure 4 Correction mechanism structure diagram

其工作原理是:边沿检测传感器将接装纸边缘位置信息采集传输到嵌入式控制器,控制器通过自动调节算法输出控制信号发送到伺服电机,伺服电机驱动纠偏机构实现纠偏。

该方案引入自动化专家系统设计出一种改进的可变PI自动调节器,调节器能随着对象特性的变化而调整自己的控制策略,保证不同工况下均能有良好的动态响应特性,从而得到满意的控制效果。

伺服系统采用高性能EtherCAT总线型伺服驱动器,参数设置方便快捷,系统响应速度快。伺服驱动器只需一根网线与嵌入式控制器相连,接线简单,抗干扰能力强。EtherCAT总线型伺服驱动器具备故障自诊断特性[9],在其系统内部拥有多种不同的诊断功能,可以准确定位错误点,可在人机界面中显示,维护、检修更便捷。

触摸屏采用ModbusTCP通讯,界面友好直观[10]。主界面显示接装纸边沿位置曲线和纠偏装置实时位置曲线。针对不同精度的接装机供纸系统与不同品质的接装纸可以方便设定系统纠偏目标值,不同规格的接装纸可以快速方便设定。

图5 系统原理图

4 应用效果

为验证改进效果,检验ZJ17卷接机组接装纸输送系统可变PI接装纸自动纠偏机构的运行效果,对已改进的4号ZJ17卷接机组人工手动纠偏接装纸次数和接装纸长短超差次数进行为期一周的跟踪统计,见表2。

表2改进后接装纸长短调整和长短超差情况

Table2Tippingpaperlengthadjustmentsandout-of-tolerancestatisticsafterimprovement

日期长短调整甲乙丙平均值超差甲乙丙平均值8月1日1111.000000.008月2日1111.000100.338月3日2211.670000.008月4日1100.671000.338月5日1010.670000.008月6日0110.671000.338月7日1010.670010.33均值10.860.860.900.290.140.140.19

由表2可知,改进后班次平均人工纠偏由29.86次下降到0.90次;接装纸长短超差现象由4.19次/班下降到0.19次,改进效果在实践中得到了有力验证。

5 结论

研究了ZJ17卷接机组接装纸输送系统的可变PI自动纠偏机构,该机构能实现接装纸输送过程横向偏移量实时检测和自动纠偏,人工纠偏次数从改进前的29.86次/班下降到0.90次/班;由接装纸横向偏移造成的接装纸长短也由4.19次/班降低到0.19次/班,有效提高了接装纸输送系统的稳定性。该装置设计合理,电气系统运行稳定,对于提高卷烟产品质量、减少人工劳动强度具有显著的效果,在ZJ17卷接机组和其他超高速卷接设备上均具有较好的适用性和推广价值。在实际应用中,由于设备运行存在较多影响因素,控制产品质量不能完全依赖该机构代替人工监控,但可有效降低监控频次。