鸡枞菌锥形削根装置设计

李一欣 赵明岩 周乔君 梁喜凤 蔡为明 胡剑虹 谢崇阳 陈 涛 蔡 晖

(1. 中国计量大学,浙江 杭州 310018;2. 浙江省农业科学院园艺研究所食药用菌育种与栽培研究室,浙江 杭州 310021)

鸡枞作为一种高档菌菇[1],营养价值极高[2-3],价格为普通香菇的10倍左右,且其需求量逐年增加,2018年鸡枞菌年产量已超过2万t[4]。由于鸡枞菌根部富含多种微量元素,且根部呈60°类圆锥型,为最大限度减少浪费,需对鸡枞菌根部进行锥形削根。根部锥形切削通常需要8~10刀,但为了加快速度,工人经常6~8刀,甚至4~5刀便完成一个鸡枞菌的削根,容易造成了鸡枞菌根部的浪费。目前鸡枞菌削根处理均由人工完成,生产效率低、一致性差、浪费率高且人工操作具有一定的危险性,劳动力短缺及老龄化现象严重制约了鸡枞菌行业的规模化发展。

目前,针对菌菇的研究主要集中于菌菇品质[5-6]、营养成分[7]、提取加工[8-9]、培育[10-11]等方面,而对菌菇去根技术研究较少,高汉斌等[12]设计了基于电荷耦合器件(CCD)传感器的香菇去根系统,但无法实现精准去根;陈红等[13]通过去除特征参数间的相关性及使用模式识别的方法建立菌菇类型模型,可区分白花菇等不同菌种。试验拟设计双四连杆锥形削根装置,并对装置切削轨迹进行运动仿真[14],采用机器视觉技术[15],通过摄像头识别鸡枞菌位置、姿态、抓取部位等信息,通过数据传输给机械臂实现抓取[16-17],随后切削终端完成锥形切削动作,以实现鸡枞菌锥形削根。

1 整机结构与工作原理

如图1所示,鸡枞菌锥形削根装置由机架、输送带、摄像头、机械臂、机械手、切削装置等组成。鸡枞菌从振动盘出料后,到达输送带,机械臂通过摄像头定位抓取鸡枞菌并送至切削工位。切削装置由两个四连杆机构组成,分别装有切削刀片,刀片高速旋转,实现鸡枞菌根部的锥形切削。切削完成后,根据鸡枞菌粗细等形状特征信息进行筛选分级,再通过机械臂将其放入相应的分级箱。

1. 机架 2. 振动盘 3. 输送带 4. 挡边 5. 鸡枞菌 6. 摄像头

7. 机械臂 8. 机械手 9. 切削装置 10. 分级箱

图1 结构示意图

Figure 1 Schematic diagram of the whole machine

2 鸡枞菌锥形削根装置设计

2.1 整机系统组成

如图2所示,装置系统包括机械臂、机械手爪、摄像头、单片机、触摸屏等。摄像头检测到鸡枞菌到达输送带后,将图像发送至PC,得出鸡枞菌大小、形状、位置、姿态,机械臂到达鸡枞菌所在位置,机械手执行抓取动作[18-20]并控制鸡枞菌根部进入切削区域的精确深度。

控制系统电路模块图如图3所示,该系统分为控制部分与执行部分。控制部分STM32F103采用Cortex-M3内核处理器,具有单周期乘法和硬件除法,配有多个定时器,且每个定时器具有4个完全独立的输出通道,可进行多线程的工作;控制部分负责鸡枞菌图像处理、MG996R舵机驱动及控制算法的运作。执行部分MG996R舵机接收由CPU发出的PWM信号,控制电机转动。

图2 整机系统

图3 控制系统电路模块图

2.2 图像识别部分

摄像头将捕捉到的鸡枞位置、大小、形状、姿态等信息传送给专用的图像处理系统,得到被摄目标的形态信息。PC根据像素分布和亮度、颜色等特征,将图片信息转变成数字信号进行准确处理。图像系统对这些信号进行如图4所示的运算来抽取目标特征,PC根据判别结果控制机械臂的动作[21]。当机械臂对当前鸡枞菌进行抓取、切削等动作时,下一个鸡枞菌即随输送带到达指定位置并由摄像头采集信息,进行图像识别工作。

图4 视觉识别流程图

2.3 关键部件设计

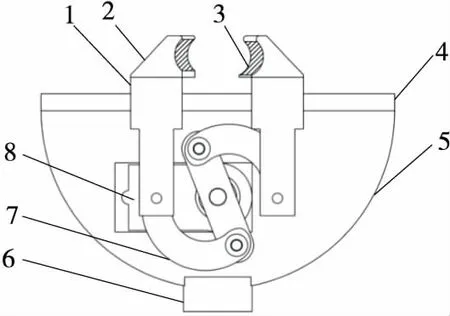

2.3.1 机械手爪 由图5可知,机械手爪的两个抓取夹片由回转型加紧结构控制。动力原件采用舵机,舵机驱动夹片夹紧鸡枞菌,可根据菇柄直径适当调整夹紧程度。由于鸡枞菌菇柄刚度较普通香菇大,且机械手爪前端设有记忆海绵,在夹取过程中能适应鸡枞菌柄部形状,不会对菌体造成损伤。因此,对不同形状、尺寸的鸡枞菌,机械手爪具有一定的自动适应能力。当单片机控制舵机动作时,夹片收拢,待夹紧鸡枞菌后,机械臂将其运送至切削装置上方,完成削根作业,如图6所示。

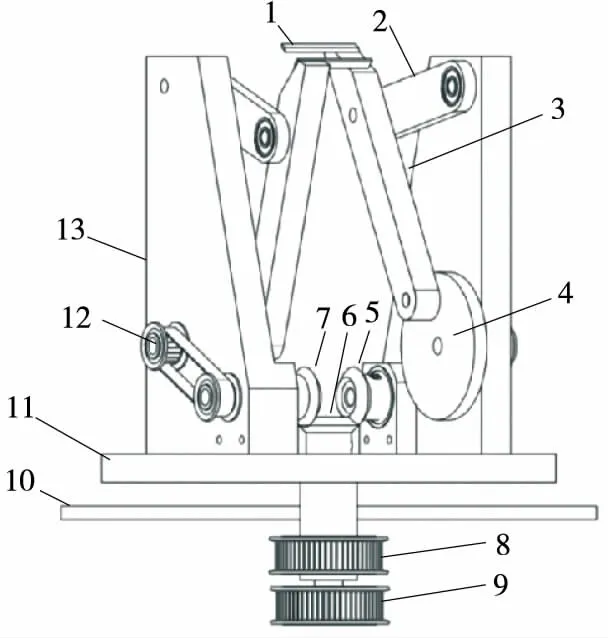

2.3.2 削根装置 由图7可知,削根装置由两个对称布置的四杆机构组成,连杆上装有切削刀片。同步轮Ⅱ带动主动锥齿轮6转动,驱动左侧锥齿轮7与右侧锥齿轮5。左侧锥齿轮7带动同步轮组12一起运动,同步轮组12与圆盘4相连,当圆盘4运动时,带动连杆3及安装在连杆3上的刀片一起运动。同步轮Ⅰ在电机驱动下,带动平台11及安装在平台11上的两个支架13一起转动,使两个四连杆机构跟随平台11一起公转。将鸡枞菌根部放入切削区,两个四杆机构随平台11公转,结合自身在同步轮组驱动下形成的自转运动,完成鸡枞菌的锥形削根。

1. 滑块 2. 夹片 3. 记忆海绵 4. 滑槽 5. 机架 6. 固定柱 7. 连杆 8. 舵机

图5 机械手爪

Figure 5 Mechanical gripper

图6 切削作业示意图

1. 切削刀片 2. 摇杆 3. 连杆 4. 圆盘 5. 右侧锥齿轮 6. 主动锥齿轮 7. 左侧锥齿轮 8. 同步轮Ⅰ 9. 同步轮Ⅱ 10. 机架 11. 平台 12. 同步轮组 13. 支架

图7 切削装置

Figure 7 Cutting device

切削装置三维仿真图如图8所示,当切削装置运转时,切削刀片以腰形曲线进行自转,并随四连杆机构绕平台转动轴线公转。采用450 r/min原动机,锥齿轮传动比、同步带轮传动比均为1∶1,可得两个刀片自转速度均为7.5 r/s,即1 s内两个刀片共对鸡枞菌切削15刀。按12刀切削一个鸡枞菌计算,0.8 s即可完成一次作业。

图8 切削装置三维仿真图

机构仿真模型图与机构运动示意图如图9所示。假设圆盘(即曲柄AB)顺时针方向转动为正,对四连杆机构进行运动学分析。l1、l2、l3、l4、l5分别为AB、BC、CD、DA、CE线段长度;θ1为AB(曲柄)与AD(机架)的夹角;θ2为BC(连杆)与AD(机架)的夹角;θ3为AD(机架)与Y坐标轴的夹角。

Ⅰ. 四杆机构Ⅰ Ⅱ. 四杆机构Ⅱ

对四杆机构Ⅰ,刀片切削点坐标为:

(1)

根据图9中的几何关系,可得出:

(2)

对四杆机构Ⅱ,刀片切削点坐标为:

(3)

根据式(1)~(3)可得出刀片的运动轨迹为一个环形封闭回路,在Python软件上按照给定条件进行仿真,计算出l1、l2、l3、l4、l5之间的优化比例为1.0∶4.4∶3.1∶5.4∶1.5,θ3取6°时,得到刀片运动轨迹如图10所示,再根据鸡枞菌根部的实际大小确定四连杆机构的尺寸。

图10 刀片切削轨迹

由图10可知,刀片运动轨迹包括一个直线作业段a-b-c、一个弧形的非工作段c-d-a。在a-b-c直线段,刀片可以模仿人工对鸡枞进行直线切削,同时,非工作段的弧线可以使切屑远离鸡枞根部,避免根部的培养基污染切削后的表面。

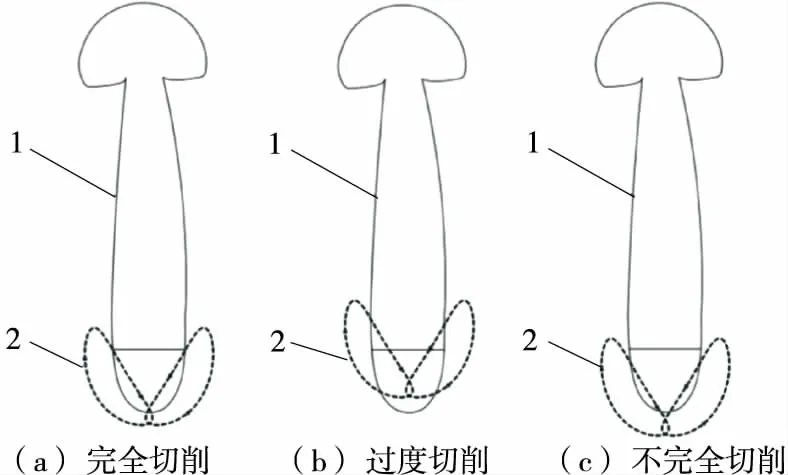

鸡枞菌为覆土栽培,可通过图像处理技术精确判断残留黑色培养基的部分为菌根,并根据单个鸡枞菌根部长度计算需深入切削装置的深度,采用定位精度为0.02 mm的机械臂精准执行鸡枞菌处理路径,实现精准切削,如图11所示。而人工配合切削装置虽然可以实现鸡枞菌锥形削根,但无法精确控制鸡枞菌进入切削区域的深度,可能出现过度切削(部分菇柄被切削)或不完全切削(菇根未完全切削)现象。

1. 鸡枞菌 2. 切削轨迹

3 试验验证

选取山东烟台和湖南岳阳某菌菇生产基地的新鲜鸡枞菌进行人工与切削装置的比对试验。挑选形状、大小接近的鸡枞菌240个,随机分为两组进行试验。由图12可知,试验装置切削的鸡枞菌根部呈圆锥形;人工经过4~8刀切削,形成4~8棱锥。机械臂完成抓取、切削、分级动作耗时708 s,平均切削速度为5.9 s/个;手工切削耗时756 s,平均切削速度为6.3 s/个。切削装置可24 h连续工作,且一人可同时操作3~5台设备。

图12 装置削根与人工削根

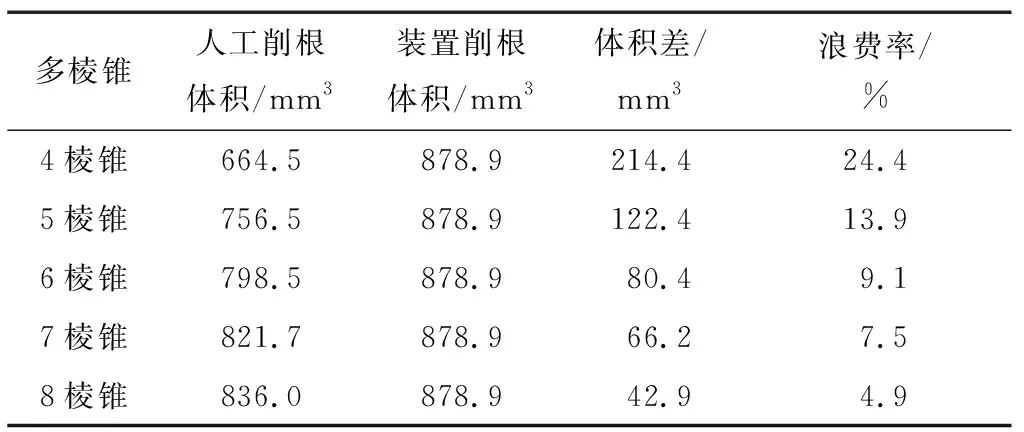

为计算根部切削完成后的实际体积,建立如图13所示的模型:H1为装置削根高度;H2为人工削根附加高度,人工切削得到4~8棱锥,机器切削得到圆锥。由表1可知,机器切削后根部实际体积明显大于人工切削。以菇柄直径为12 cm的鸡枞菌为例,对比人工削根形成的7棱、6棱、5棱和4棱锥,试验装置削根可分别减少7.5%,9.1%,13.9%,24.4%的根部浪费率。

图13 削根后根部剩余体积

表1多棱锥与圆锥体积对比表

Table1Multi-pyramidandconevolumecomparisontable

多棱锥人工削根体积/mm3装置削根体积/mm3体积差/mm3浪费率/%4棱锥664.5878.9214.424.45棱锥756.5878.9122.413.96棱锥798.5878.980.49.17棱锥821.7878.966.27.58棱锥836.0878.942.94.9

4 结论

通过对多个参数进行建模,设计了工作段为圆锥包络的切削机构,在摄像头及机械臂辅助下,实现对鸡枞菌菇柄的锥形削根。试验结果表明,以菇柄直径为12 mm 的鸡枞菌为例,对比人工削根形成的7棱、6棱、5棱和4棱锥,试验装置可分别减少7.5%,9.1%,13.9%,24.4%的根部浪费率,且速度更快、一致性更好。试验仅对鸡枞菌的锥形切削进行了研究,尚未探讨是否会对鸡枞菌品质造成影响,后续将进一步研究,以验证试验装置的实用性。