某型涡轮起动机输出花键轴断裂故障分析

卢秋怀 余大为 许弘博 刘广辉

摘要:运用断口分析技术,分析确定了涡轮起动机输出花键轴断裂的故障原因并排除了故障,排故过程中采用的分析方法可为类似故障的排除提供参考。

关键词:花键轴;断裂;断口分析

Keywords:spline shaft;fracture;fracture analysis

1 故障情况

发动机地面试车时,第一次起动时涡轮起动机起动不成功,起动瞬间停车;第二次起动时涡轮起动机工作50s后停车,但发动机转速未上升,座舱转速表指示为0(之后查看飞参,显示在起动43s时n2转速6.8%,持续约1s,其余转速为0),柔性轴也未转动。

摇转检查外置机匣和发动机,转动灵活,未发现紧涩和卡滞现象。拆下涡轮起动机,发现涡轮起动机(与飞机附件机匣连接处)输出花键轴断裂,初步分析认为是涡轮起动机输出花键轴本身材料或制造缺陷导致其断裂。

因此,更换涡轮起动机输出花键轴再次进行起动。前两次起动中涡轮起动机仍然工作10s后停车,发动机n2转速分别在8.3%左右;第三次起动,涡轮起动机工作50s后停车,发动机n2转速为0。拆下涡轮起动机,发现涡轮起动机输出花键轴又一次断裂,与之前断裂的涡轮起动机输出花键轴比较,断裂的部位相同、断口形貌相似,如图1所示。

2 燃气涡轮起动机的功用

燃气涡轮起动机是带有自由涡轮的涡轴式燃气涡轮发动机,主要由燃气涡轮发生模块、自由涡轮模块和起动机系统三个部分组成。燃气涡轮起动机在发动机起动时带动发动机高压转子、飞机和发动机附件转动,其功率通过减速器传输到输出轴,再经花键轴传输到外置附件机匣的传动机构。此外,涡轮起动机还用于发动机运转、油封和启封。

燃气空气混合气经自由涡轮导向器进入自由涡轮转子的工作叶片内,在工作叶片上消耗气流能量,带动叶片转动,在减速器输入主动齿轮上产生扭矩。自由涡轮产生的扭矩经减速器和输出花键轴传送到飞机外置附件机匣传动机构,带动主发动机高压转子旋转。

如图2、图3所示,燃气涡轮起动机在结构上包含2个装配组件:压气机涡轮装配组件、自由涡轮装配组件。自由涡轮装配组件组成部分主要有自由涡轮、减速器(含超越离合器)和输出轴等。

减速器的功用是降低自由涡轮输出的转速并将扭矩传输给飞机附件传动机构。减速器被制作成双面跨轮形式,由机匣、跨轮齿轮和超越离合器组成。

超越离合器的用途是将起动机自由涡轮的扭矩传到输出轴上,带转主发动机及传动飞机附件。当主发动机传给离合器外套的转速大于起动机自由涡轮传给离合器内套转速时,偏心滚子脱开,从而使起动机与主发动机脱开。

3 断裂机理分析

涡轮起动机通过输出花键轴向飞机附件传动机构传递扭矩,主要承受扭转力矩。其断裂的可能原因有花键轴本身承载能力不足或花键轴承受的载荷超出了设计要求。

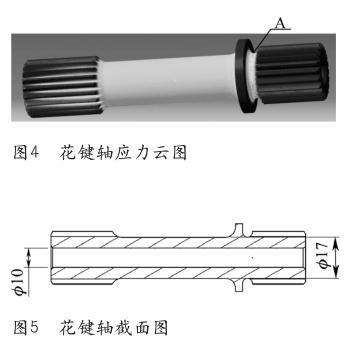

利用有限元分析模块对花键轴进行定性分析(见图4),发现输出花键轴扭转最大应力在A(R2圆角)截面周边各点处,这与花键轴实际发生断裂的部位吻合。

花鍵轴材料为16X3HB,许用切应力(τ)为765MPa。花键轴所受到的最大切应力τmax远小于材料的许用切应力(τ),满足设计强度要求。

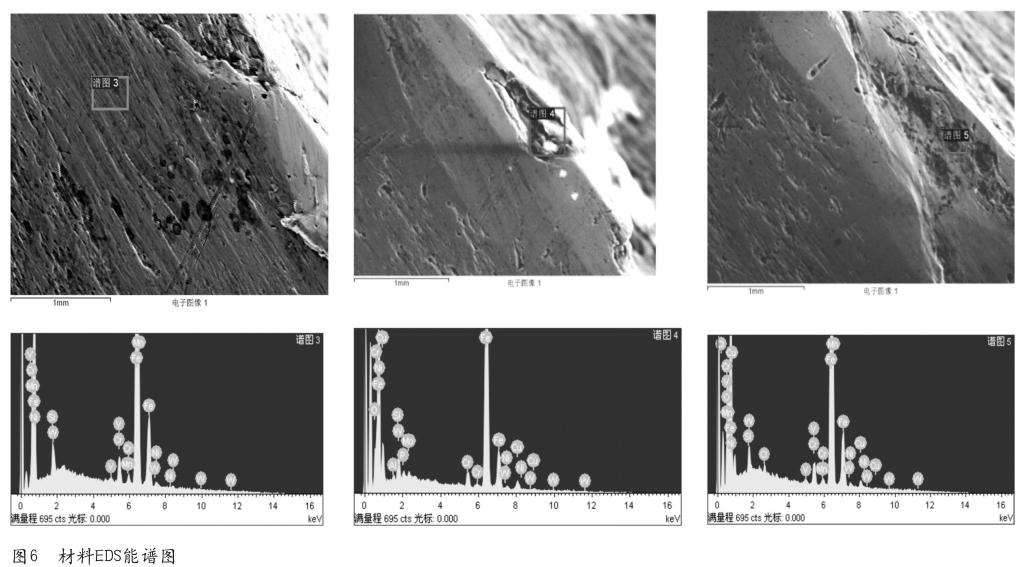

对断裂的花键轴进行材料能谱分析(图6)及断口形貌SEM扫描电镜分析(图7),得到的元素含量与材料元素含量基本吻合。从断口微观特征分析来看,断口总体齐平,与轴向垂直,存在明显的螺旋形流线,断口上未发现疲劳条带等疲劳断裂特征,也未发现材料有制造及加工缺陷,整个断口为典型扭矩过载断裂特征。

4 原因分析

根据涡轮起动机的工作原理,得到如图8所示的扭矩传递图。涡轮起动机工作50s后停车,说明涡轮起动机运转正常,但通过现象可知自由涡轮的扭矩没有传递到发动机。

从图2可知,发动机正常起动时,涡轮起动机离合器的偏心滚子(4)被弹簧(10)压在外套(7)的内表面和内套(5)的外表面来传递扭矩,由于离合器故障,偏心滚子没有压紧,自由涡轮扭矩无法传递,此时自由涡轮负载小,转速迅速上升,这时偏心滚子再压紧,输出花键轴受到一个很大的冲击扭矩,远超出花键轴的许用切应力,因而导致花键轴瞬间断裂。

因此,导致输出花键轴断裂的原因是涡轮起动机离合器失效。更换涡轮起动机之后,发动机起动正常。将故障涡轮起动机返厂检修,确定故障原因为离合器失效。

5 结束语

在排除故障时,应认真分析原因,确定故障点,不能想当然,在原因不清的情况下就盲目采取措施。此次花键轴断裂故障中,第一次在没有认真分析的情况下,只通过摇转检查外置机匣和发动机的灵活性,就认为可能是涡轮起动机输出花键轴本身材料或制造缺陷导致的断裂,没有进一步查找确定原因就盲目换件,导致第二根花键轴再次出现断裂。在今后的工作中应吸取这次教训,避免类似问题再次发生。

参考文献

[1]钟群鹏,赵子华.断口学[M].北京:高等教育出版社,2006.

作者简介

卢秋怀,高级工程师,主要从事飞机机械系统修理技术研究工作。

余大为,助理工程师,主要从事飞机机械系统修理技术研究工作。

许弘博,工程师,主要从事飞机机械系统修理技术研究工作。

刘广辉,工程师,主要从事飞机机械附件修理技术研究工作。