航空发动机产品维修在线测量数据管理系统的设计与实现

周博鑫

摘要:长期以来,航空发动机维修由于大量使用纸质作业记录卡,造成企业拥有大量数据却难以利用的局面。本文以在线测量技术为牵引,以数字化工卡为抓手,以提升航空装备综合保障能力为目标,实现了维修作业过程中数据的采集、清洗、管理、输出的全过程管理,提出航空发动机产品维修在线测量数据管理系统的整体方案和功能模块,分析了各模块的需求和功能,为系统开发提供依据。

关键词:在线测量;数据管理;信息系统

Keywords:on-line measurement;data management;information system

0 引言

随着工业化进程的不断迈进,各行各业已逐步摆脱手工作业,以数据为关键生产要素[1],向自动化、数字化和智能化的方向发展,数据逐渐被视为 一种资源,数据储存与分析越来越受到重视。航空发动机维修作为装备保障的重要组成部分,是事关我军保障力、战斗力的重要因素[2],长期以来由于大量使用纸质作业记录卡,造成企业产生的大量数据难以利用的局面。

本文以在线测量技术为牵引,以数字化工卡为抓手,以提升航空装备综合保障能力为目标,推进维修作业模式的数字化转型,实现维修作业过程中数据的采集、清洗、管理、输出的全过程管理。助力企业加快构建既与“数字化工厂”理念相衔接,又符合航空发动机修理行业特点规律的数据管理技术,推动数据利用和运营效率大幅跃升,从而全面提升企业核心竞争力。

1 需求分析

以数字化工卡为产品维修数据管控载体,借助在线测量、自动化设备等手段创新技术应用,逐步代替人工作业、人工数据判读、人工数据记录等,减少人的因素带来的产品修理质量不稳定和作业效率低下等问题,实现产品作业全过程数据的自动采集、传输、存储和管理应用,主要针对以下问题。

1)产品质量保障方面

生产过程主要以手工作业为主,人为因素的影响容易造成质量问题。大量的检验点设置,人力资源利用率相对偏低,同时自动化程度不高,造成产品质量、交付效率的不稳定。从产品数据管理和应用角度来看,大量的产品作业数据留存于纸上,无法通过数据挖掘发挥数据的价值,提升产品修理质量,控制修理周期。

2)技术管理方面

一是外来技术文件的贯彻主要依靠人工,难以保证技术要求落地的一致性和追踪受控的及时性;二是缺乏清晰的结构化工艺路线,故检与修理的任务关系依靠人工控制,工艺中的资源信息未与生产实现联动;三是工艺、工卡编制手段落后,数据的标准化、 结构化程度偏低,无法通过信息化手段进行资源的管理和配置,也无法支撑结构化的修理数据的记录和管理。

3)生产管理方面

生产资源准备无法通过标准量化手段获取准确的需求;生产过程信息不能准确及时传递,包括计划执行情况、过程异常、资源需求及消耗情况;生产计划编制对资源需求分析不充分,造成计划执行与生产实际有较大偏差。

4)测量过程

多数使用指针式机械式量具完成,全过程均需人工计算数据并判定其是否合格,最后填写至纸质卷宗。这些过程存在一定的潜在人为测量和计算误差,操作者全程手工填写卷宗、计算数据导致工作效率低。另外,产品测量数据统计不便,处于“信息孤岛”状态,数据分析利用受限。

2 系统目标与架构

基于需求分析,系统明确建设目标,一是建立工卡数字化、标准化编制平台,实现工卡在线审签和变更;二是创建可视化、单代号网络图式的工艺流水,并与工卡、资源等信息对接;三是实现工卡与工艺流水开完工时间的联动,实现发动机维修状态实时反馈;四是实现按令号单台维修工卡的汇总,实现维修记录数字化控制和管理,確保维护的一致性目标;五是建立企业数据接口,实现与其他信息系统的数据交互,消除数据孤岛。

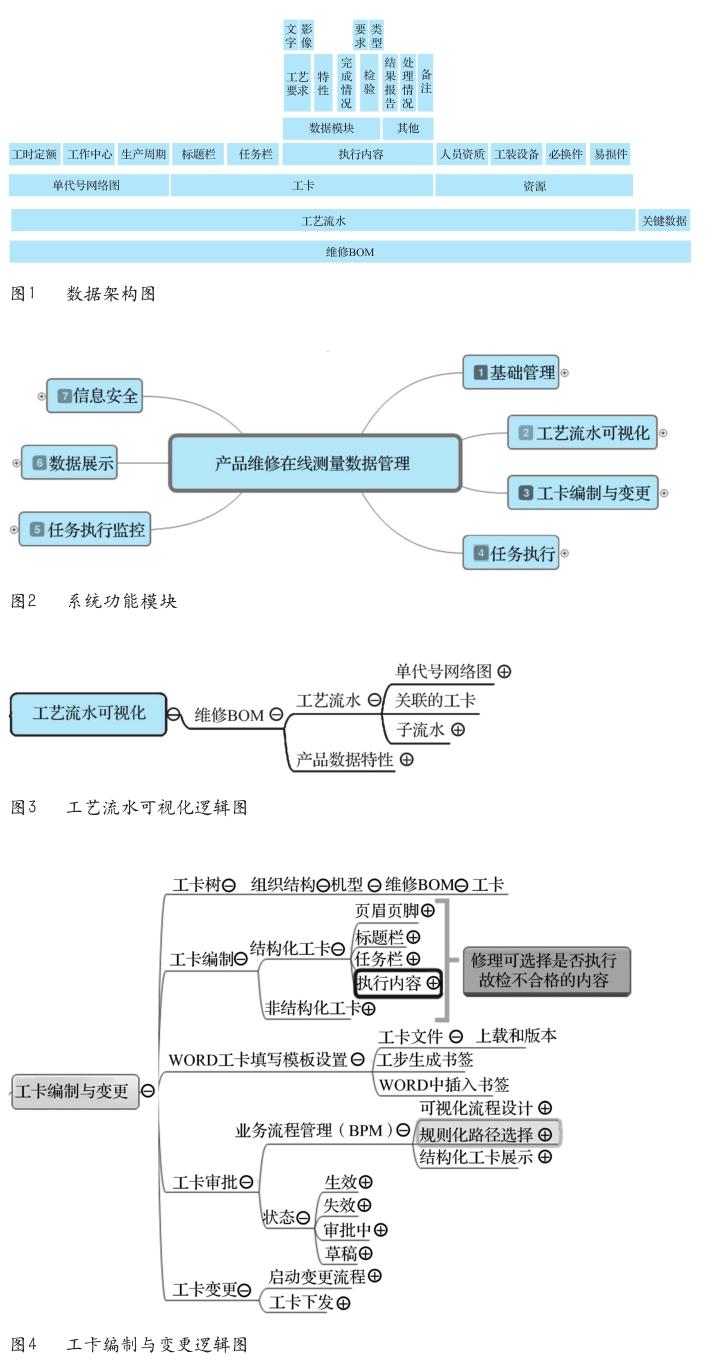

通过对生产过程和数据结构的分析,利用自下而上的方式,以维修BOM为基础,构建了从产品的工艺流水到生产过程中工时定额、生产周期、维修作业工作卡和执行过程中所需资源等信息之间的关系,如图1所示。

3 功能设计

航空发动机产品维修在线测量数据管理系统的功能模块如图2所示。

3.1 基础管理

1)权限管理,管理用户、部门、角色、岗位和权限信息。

2)日志管理,系统自动采集和保存警告、错误、影响系统正常运行的系统问题日志以及用户增、删、改操作和工卡打印、敏感数据查询等日志信息。

3.2 工艺流水可视化

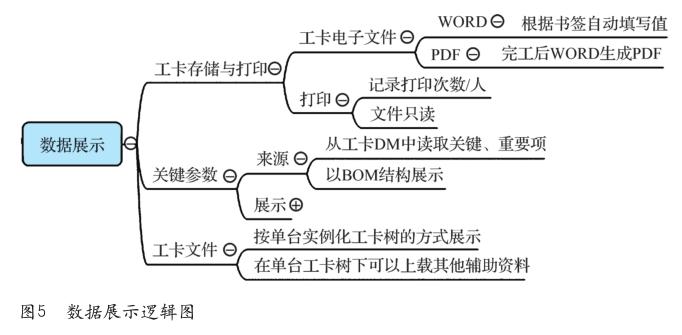

如图3所示,工艺流水可视化具备以下两项功能。

1)工艺网络图管理,根据发动机维修流程,将工艺流水编制为单代号网络图,每个节点都可嵌套设置子流水网络图,网络图以可视化的方式用拖拽方式编制。

2)资源配置,工艺网络图节点设置了该任务的工时定额、默认工作中心、生产周期、人员资质、工装设备以及必换件、易损件等物料信息。

3.3 工卡编制与变更

工卡编制与变更模块实现的功能如图4所示。

1)工卡编制。结构化编制工卡作业过程信息,每一条过程信息为一个数据块,包括工艺要求、特性、数量、完成情况、检验特性、结果特性等信息。

2)流程设置。以可视化拖拽的方式设置业务工作流程(BPM),可根据部门、类型、级别等条件自动判断流程路径[3]。

3)工卡审批。启动审批流程,按设置的流程对编制的工卡进行审批,完成后发布工卡并变更状态。工卡状态分为草稿、审批中、生效、失效。审批完成后工卡生效,上一版本则自动失效,确保每份工卡只有一个生效版本。

4)工卡变更。通过变更流程实现工卡的变更,变更流程控制与编制过程一致,在变更内容界面显示工卡变更的内容及前后对比,完成后记录历史信息。审批完成后根据条件变更已实例化工卡,技术人员可设置变更范围,如设置从某一计划下发时间点后的变更或新实例化时使用最新工卡。

3.4 任务执行

1)任务接收。操作者通过刷卡读取自己的工作任务,任务以令号进行汇总和查看。任务可派工到个人或工作组。如果配到工作组,工作者可主动接收工作,派工可派多人或多人接收。

2)工卡填写及任务反馈。工卡通过在线测量客户端进行填写,可分为人工输入、选择、在线测量以及通过第三方采集数据,工卡完工后自动回写到生产管理系统并更新工艺网络节点状态。

3.5 任务执行监控

1)任务信息反馈。通过工卡开完工监控任务进展情况,当工艺节点下所有子流水和工卡都完工后该节点完工,下一节点开工。有子流水开始时间的取最早开始时间,结束时间取结束最晚时间,逐级向上反馈。

2)任务可视化展示。通过网络图可视化的方式在工厂发动机的状态信息中展示,并通过下钻节点追踪,逐级向下,可串联到子网络图以及对应的工卡、当前操作者、开始时间等信息。

3.6 数据展示

如图5所示,数据展示模块的功能如下。

1)工卡存储与打印。通过各渠道填写的过程数据,形成标准的电子工卡文件,自动生成PDF文件,根据令号汇总工卡,在线打印并记录打印人和次数。

2)单台数据汇总。按单台令号实例化的方式汇总和展示发动机维修过程中在线测量和输入的特性数据,并提供web service接口对外开放,供第三方程序使用。

3.7 信息安全

1)文件防篡改。系统所有自动生成的工卡文件均带有水印以及页眉二维码,无法进行直接更改。非法强制更改后的文件在通过系统打开时会验证并提示人工更改过。此外,为了防止修理过程数据的外泄和恶意修改,后续将利用区块链技術对数据进行处理,既可对外提供数据共享,又保护了数据的完整性和可信度[4]。

2)数据库防篡改。对数据库中工卡数据进行防篡改设计,禁止人为直接更改表数据,所有数据更改均需通过系统进行,强制更改的在系统中有明确记录和显示。

4 结束语

航空发动机产品维修在线测量数据管理系统的设计不仅可以使维修作业过程中的操作更加有序、标准,而且修理过程数据的采集和管理为企业积累了宝贵的数据财富,可为后续的数据利用和故障关联性分析提供数据基础。

参考文献

[1]赵汝兰,卢小培. 维修方案管理系统构想[J].航空维修与工程,2019,339(9):56-59.

[2]梁春燕,等. 基于B_S构架的装备维修设备品质管理系统设计[J].兵器装备工程学报,2016,37(8):80-83.

[3]任铭亮,杨之垚. 基于Activiti的工作流引擎在中小企业中的应用研究[J].中国高新技术企业,2015(11):51-53.

[4]韦智勇,周立广.基于区块链的电子病历存证系统设计与实现[J].软件工程,2020(9).