采煤机截线距对滚筒截割性能的影响

史虎平

(阳泉煤业集团安泽登茂通煤业有限公司,山西 临汾042509)

引言

采煤机作为综采设备的关键设备,主要承担工作面的割煤、落煤任务。采煤机的截割效率和落煤速度直接决定综采工作面煤炭的生产能力。滚筒为采煤机直接与煤壁相接触的部件,其上所布置的截齿的数量、截齿的安装角度以及截线距等参数直接影响采煤机滚筒的截割性能[1]。因此,充分掌握采煤机滚筒截齿数量、安装角度及截线距等参数对滚筒截割性能的影响机理对优化上述参数具有重要意义。

1 滚筒截割性能的影响因素分析

1)采煤机滚筒直径越大其对应截齿的线速度越大,则煤炭产量越大;但是,滚筒直径越大其重量越大,从而导致采煤机的能耗越大;

2)螺旋叶片升角也大越有利于被截割煤炭的落煤效率;但是,螺旋叶片升角过大会增大采煤机的能耗;

3)截齿的排列方式包括有顺序式和交叉式两种排列方式。经研究,交叉式排列的截齿与顺序式排列的截齿可获得更大的块煤率;

4)截线距与采煤机落煤的块煤率和截割效率直接相关。截线距越大其对应块煤率越大,但是其对应设备的能耗越大,对截齿的磨损越明显;

5)滚筒截齿的安装角度不仅制约采煤机的截割能力,重要是影响整个滚筒的受力情况。截齿安装角越大,越有利于截齿切入煤壁中,从而提升了滚筒的截割能力;但是,截割安装角度过大会增加采煤机的截割阻力,从而增加其能耗[2]。

2 滚筒截割煤壁模型的搭建

为精确得出不同截线距对滚筒截割性能影响机理,需对根据工作面煤炭参数建立模型和对应的滚筒截割煤壁的模型。以阳泉煤业集团安泽登茂通煤业某个工作面的煤样进行采样分析,其对应的参数如表1所示:

表1 工作面煤炭煤样参数

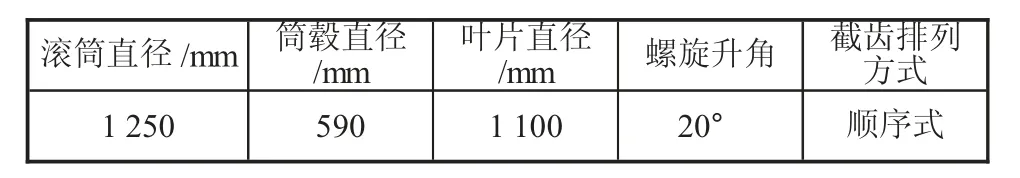

以工作面当前正在应用的采煤机为例开展研究,并基于该采煤机的相关尺寸和参数建立滚筒模型,本文中所研究采煤机滚筒的相关参数见表2。

表2 采煤机滚筒参数

基于表2滚筒参数在三维建模软件中建立采煤机滚筒的三维模型,将其导入数值模拟仿真软件中;同时,在数值模拟软件中建立工作面煤壁模型,并基于表1参数对模型煤炭颗粒进行设置,得出滚筒截割煤壁的仿真模型如图1所示。

如图1所示,根据实际采煤机截割煤壁的运动参数将滚筒的转速设定为57 r/min,采煤机的牵引速度设定为0.04 m/s。

3 不同截线距对采煤机滚筒截割性能影响分析

所谓截线距指的是采煤机滚筒相邻截齿的截线之间的距离。滚筒截线距的合理配置为在保证其块煤率的同时,还能够降低采煤机的能耗和工作阻力,即保证采煤机的稳定运行[3]。本文将对采煤机截线距分别为60 mm、65 mm、70 mm、75 mm以及80 mm下对应采煤机滚筒的截割性能进行仿真分析。

图1 采煤机滚筒截割煤壁仿真模型

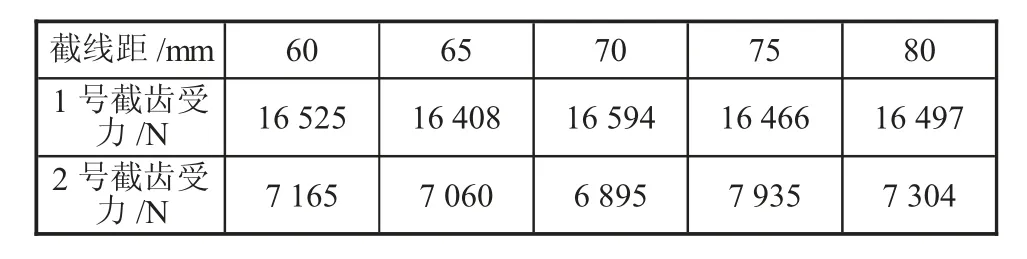

根据上页图1中所搭建的数值模拟模型对采煤机牵引速度为0.04 m/s,滚筒旋转速度为57 r/min和截割厚度为15 mm情况下滚筒相邻截齿的受力情况进行仿真分析。采煤机滚筒在实际割煤过程中存在前截齿先于后截齿切入煤壁的情况,也就是说前截齿和后截齿的受力情况不一样[4]。此处,将前截齿命名为1号截齿,后截齿命名为2号截齿。

在实际截割过程中,当2号截齿切入煤壁时对应煤壁已经被1号截齿破坏。因此,从理论上将2号截齿的受力情况及波动情况应小于1号截齿。本文将对不同截线距情况下1号截齿和2号截齿的受力情况进行对比研究,对比结果如表3所示:

表3 不同截线距对应1号截齿和2号截齿的受力情况对比

如表3所示,不同截线距对应1号截齿和2号截齿的受力并不是处于线性变化状态。因此,研究不同截线距对应不同截齿的受力情况对滚筒截割性能影响的研究不具备指导意义。故,还需对不同截线距对应滚筒整体的受力情况进行对比,结果见表4。

表4 不同截线距对应滚筒整体的受力情况对比

如表4所示,随着截线距的增大对应采煤机滚筒的整理受力值增大;而且,经对仿真数据的综合分析还可得出:当截线距分别为65 mm时采煤机滚筒整体受力值波动较大,即此时采煤机滚筒截割生产时振动越剧烈[5]。因此,综合考虑,截线距为60 mm时对应滚筒的截割性能最佳。

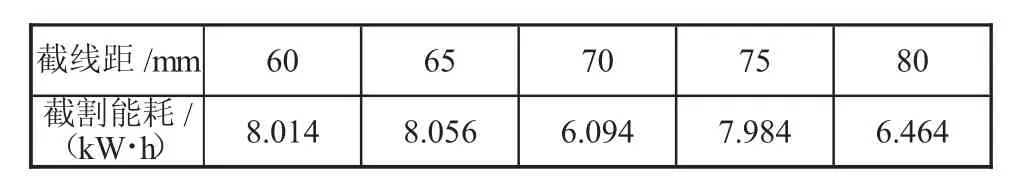

相同工况下,采煤机能耗为衡量其截割性能的关键指标。故,在上述研究的基础上对相同工况下采煤机截割能耗进行对比研究,分别对相同工况下截割10 m3煤炭时的能耗进行研究,结果见表5。

表5 不同截线距对应采煤机截割能耗对比

如表5所示,当截线距为70 mm时,采煤机截割能耗最低;其次为截线距为80 mm。虽然,当截线距为60 mm和65 mm时对应滚筒的整体受力较小,但是对应截割同体积煤炭时能耗最高。因此,可得出当截线距为70 mm时对应采煤机的落煤量最大,从而导致其比能耗越小。

4 结语

1)随着采煤机截线距增加,对应滚筒的受力值越大,即当截线距为60 mm时滚筒受力值越大,而当截线距为65 mm时,采煤机截割振动情况最剧烈。

2)以采煤机比能耗为考核指标,当截线距为70 mm时对应比能耗最低,而当截线距为60 mm、65 mm时比能耗最大。

综合分析,将采煤机最佳截线距设定为70 mm,其对应的截割性能最优。