海上采油平台溢油风险分析及防控建议

李杨,吴亮,孙寿伟,赵宇鹏,钱雨晨,王丽薇

中海石油环保服务(天津)有限公司(天津 300450)

0 引言

随着我国海洋石油工业的不断发展,投产平台数目不断增多,在海洋石油工业巨大利好的同时,溢油事故的概率也在升高。海上采油平台是海上油田开发的重要设施,承担海上油气收集、处理任务,海上采油平台生产流程长,受海上平台空间因素限制,海上采油平台设备设施高度集成,所涉及到的管线、储罐以及阀门等装置数目众多。另外我国部分海洋平台已趋于老龄化,如绥中36-1 油田、埕北油田、歧口油田,老龄平台长期运行导致平台构件疲劳损坏严重,但由于某些原因的限制,目前还不能完全弃置这些平台,仍要在安全范围内使用[1]。这些因素增加了平台发生溢油事故的风险,同时海上采油平台远离陆地,一旦发生溢油事故,溢油应急物资很难迅速到位,应急救援难度较大,因而溢油风险较高。

近年来,科研工作者和企业管理人员对海上采油平台溢油事故原因及风险评价做了深入的研究,对海上石油平台各阶段的溢油风险进行了归类和总结,得到了海上油田平台各个阶段不同类型的溢油事故概率及后果[2-3]。通过层次分析法和模糊评价法建立了海上石油平台溢油风险评价指标体系[4-5]。

目前虽然对溢油风险源已有了一些认识,但针对海上采油平台生产过程中溢油事故风险的探讨尚不具体,缺乏基于海上平台生产工艺的溢油风险分析。通过对海上采油平台生产工艺的研究,确定海上采油平台的溢油高风险设备设施,探寻海上采油平台溢油事故的发生机制,并提出溢油风险防控措施,进一步降低海上采油平台溢油风险。

1 海上采油平台生产工艺介绍

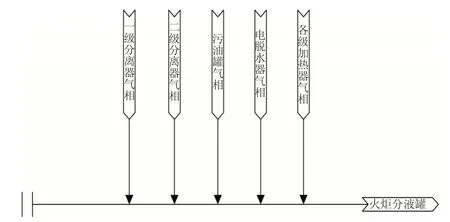

如图1所示,以渤海某海上油田生产工艺为例,来自生产井的流体经计量后进入一级分离器、二级分离器进行油、气、水三相分离,分离出的伴生气经过火炬分液罐分液后进入火炬燃烧,随后不含气的油水混合物进入电脱水器进行油水两相分离,分离出含水率低于1%的原油进入平台储油装置或输油海管完成原油的外输。一级分离器、二级分离器及电脱水器所分离出的含油污水进入含油污水处理流程,分别进入旋风分离器、双介质滤器进行油水分离,分离出的少量污油进入闭排罐,一段时间后污油从闭排罐重新进入原油流程,再进行分离。平台甲板所收集的污水经过开排罐短期储存后进入闭排罐,随后进入污水处理系统,污水处理系统分离出的水经检验合格后进入注水缓冲罐,随后回注地层。

图1 渤海某油田生产流程简图

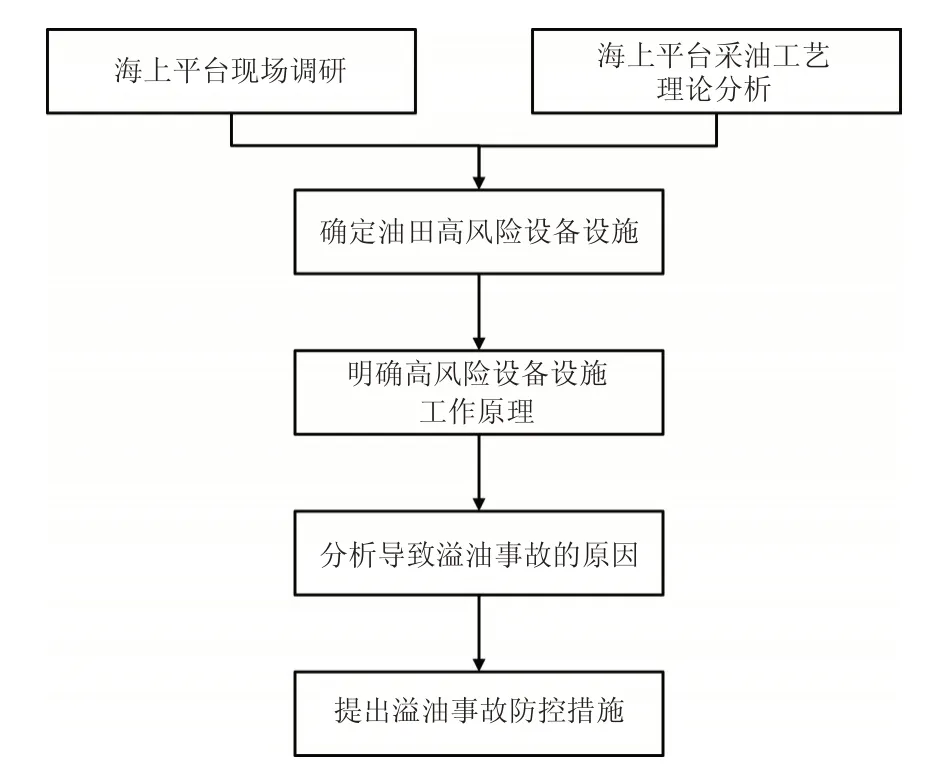

2 溢油事故原因分析及防控建议

针对海上采油平台原油处理流程长、事故风险点多的现状,通过对海上采油平台采油工艺的理论分析和现场调研,明确海上平台的采油工艺流程和海上设备设施的工作原理,进而确定油田高风险设备设施。分析了高风险设备设施的工作原理及导致溢油事故的原因,最终得出海上油田溢油事故的防控措施。技术路线如图2所示。

通过对海上油田采油工艺的理论分析和海上油田的现场调研,确定5 种海上平台设备设施为溢油高风险设备设施,分别为开排罐、火炬分液罐、舷外管线、外输软管、海管。

2.1 开排罐溢油事故原因分析及防控建议

开排罐属于平台的环保设施,一般位于底层甲板,起到收集平台废液的作用。开排罐与平台地漏及闭排罐相连,开排罐日常工作原理为:来液主要源自平台甲板产生的含油污水废液,去液方向为闭排罐。平台甲板产生的废水、污油依靠重力沿地漏排放至开排罐,开排罐与闭排罐导通,开排罐将含有污油的废水通过泵转至闭排罐。闭排罐随后将含油污水重新转至流程进行除油。

降雨天气时,一般的做法为:将地漏用木塞堵住,防止多层甲板收集的大量雨水将开排罐灌满,巡检人员若发现平台某个区域积液过多则将木塞打开,使含油污水流入开排罐。

图2 技术路线

开排罐的主要风险在于遭遇降雨量较大的极端天气时,开排进液量远远大于排液量,可能导致开排罐冒顶,含油污水通过开排罐溢流管线进入大海,同时甲板污油水将无法通过开排进入流程,导致含油污水漫过甲板通海围堰,造成溢油事故。

对于此类风险,一是要加强巡查,对平台甲板表面油污及时清理,确保平台甲板表面清洁,防止降雨时雨水将原油冲刷入海;二是要特别关注天气,尤其是暴雨或大风等极端天气,在极端天气到来前要保障开排至闭排的滤网清洁,保证开排向闭排转液通畅,并将开排及闭排液位维持在较低水平。

2.2 火炬分液罐溢油事故原理分析及防控建议

火炬分液罐是火炬之前的气液分离装置,如图3、图4 所示,平台各级分离器所产生的气相均排向火炬分液罐,去往火炬分液罐的气相和夹杂的少量油相在火炬分液罐被分离,罐中气相去往火炬燃烧,油相去往闭排罐随后重新进入流程进行处理。当平台出现紧急情况需对分离器进行泄压时,平台容器中的气相亦通过火炬泄压。

图3 火炬分液罐管汇示意图

图4 火炬分液罐工作原理示意图

火炬分液罐出现溢油风险的情况在于平台流程紧急泄压时,平台各级分离器气相排往火炬分液罐,平台生产分离器压力设定各有不同,一般情况下海上气田或产气量较多的平台分离器压力较高,气相从高压容器流入低压容器会吸收大量热,造成火炬分液罐低温冻堵,不能及时向闭排转液,气相裹挟油相喷出,导致溢油事故的发生。

海上气田或产气量较多的平台更易发生此类事故,针对此类事故风险,一是要在日常生产过程中密切注意火炬分液罐,防止火炬分液罐液位过高;二是在紧急泄压时,及时将火炬分液罐伴热热介质油温设定提高,防止火炬分液罐降温结冻。

2.3 舷外管线溢油事故原因分析及防控建议

平台栈桥管线、甲板外延伸管线均为舷外管线。舷外管线一旦发生泄漏,原油将直接入海,酿成溢油事故,同时如果管线中含有天然气,若发现不及时,海上平台将被天然气笼罩,一旦遇明火可能会发生火灾和爆炸,造成更大险情。

如图5所示,舷外管线防泄漏防溢油是难点:①因为大部分设备管线有保温层,使泄漏点不易被发现;②因为处于生产状态,不宜彻底检查和处理;③舷外管线位置特殊,发生泄漏后人员无法立即到达事故位置堵漏。

导致平台舷外管线泄漏的原因包括:设备老化,相关焊缝、阀门、法兰连接处出现裂缝,内部锈蚀出现蠕孔;船舶靠泊过程中由于海况恶劣导致船舶撞向平台;平台生产活动引起的平台震动导致法兰损坏出现裂缝;管道物流超压,导致管线或法兰泄漏等。

图5 平台上的舷外管线

对此,建议平台采取以下措施对溢油事故进行防控。

1)加强栈桥管线的监测。建议平台管理人员在栈桥油气管线密集处安装可燃气体探头和CCTV系统;平台中控应密切注意海上平台管线压力变化,现场巡检人员要配备手持可燃性气体探测设备进行巡检,防止管线泄漏引发次生灾害。

2)条件允许情况下建议在栈桥下方加装带围堰甲板,用以阻挡溢油泄漏入海,为溢油回收创造时间。

2.4 外输软管溢油事故原因分析及防控建议

海上平台原油运输方式有两种,一种为平台通过海管向外运输,另一种为平台或FPSO 将处理合格的原油储存于原油储罐(FPSO),一段时间后通过外输泵和外输软管向穿梭油轮原油外输。

如图6 所示,原油外输是一种需要船舶、人员、平台机械密切配合的复杂、高危作业,它对海况及油轮的各项运动参数都有严格的要求,其中薄弱环节为外输软管。外输作业通常会持续数个小时,这一过程发生任何意外事件,都可能造成输油软管破裂,导致溢油事故的发生[7]。

图6 外输作业现场

外输作业过程主要溢油风险如下:遇有大风、雷雨天等恶劣天气,或海况突变导致系泊缆的拉力超负荷或破损,输油软管断裂;输油软管老化、磨损导致原油渗漏;冬季海冰推动油轮,油轮位移导致软管断裂;受天气影响或油轮操作失误,油轮与平台发生碰撞,导致储油罐泄漏溢油。

针对外输软管可能造成溢油事故的风险特点,建议采取如下措施对事故进行防控:

1)油轮根据海上设施及相关单位提供的潮汐表、冰情、气象预报做出停靠方案,并做好一旦遇到海上突发事件紧急离泊的准备。

2)冬季处于冰区的外输作业,作业期间必要时可使用破冰船进行破冰。

3)有外输作业任务的平台、FPSO应配备足量的溢油回收物资,如吸油毛毡、吸油拖栏等,一旦发生输油软管断裂,立即对溢油进行吸附和回收。

2.5 海管溢油事故原因分析及防控建议

海管是海上物流输送的重要设施,具有连续输送、受环境影响小、输油效率高、运油能力强等优点。海管的安全运行一直是石油公司和政府主管部门关注的重点,在运维方面,石油公司为海上平台配备了监控海管附近船舶动态的AIS 系统,当海管上方船舶航速低于两节时,该系统即可报警,平台守护船的穿梭作业也可对海管进行监控。同时海事和海洋执法部门在海上的巡逻一定程度上也减少了海管事故的发生。

我国海域渔业活动频繁,渔业作业船舶质量及船员海洋环保意识不强,部分船员对水下情况不熟悉、法律意识淡薄,这些不利因素都给海管的维护造成较大压力。

由于海管所处位置十分特殊,一旦发生泄漏,很难在短时间内对海管进行有效的应急处置。结合历史事故,导致海管泄漏的原因主要有两种:①海底长时间服役导致海底管道疲劳损坏;船舶不规范作业,船锚冲击海管造成泄漏。②海管内部介质或外部环境对海管腐蚀形成蠕孔导致溢油。

针对海管溢油事故的风险特点,可以采取如下措施对事故进行防控:

1)改造海底管道的上下游泵站工艺流程,使其具备两端抽油功能,当海底管道发生泄漏时,两端泵站同时抽取管内油品,使海底管道形成负压,从而减少甚至阻止溢油。

2)严格执行海管巡线制度,对服役时间较长的海管增加巡线的次数。

3)定期对海管进行清管,降低腐蚀性物质对海管的影响。

3 结论与建议

通过对海上油田采油工艺的系统分析和现场调研,确定了海上平台溢油事故的高风险设备和设施。海上平台高风险设备设施包括:开排罐、火炬分液罐、舷外管线、外输软管以及海底管道。同时分析了高风险设备、设施造成溢油事故的原因,并针对性地提出溢油风险防控措施。

1)针对开排罐在暴雨等极端天气下发生冒罐,导致溢油事故的风险,建议保持平台甲板表面清洁,另外要特别关注天气,尤其是暴雨或大风等极端天气,在极端天气到来前要保障开排至闭排的滤网清洁,保证开排向闭排转液通畅,并将开排及闭排液位维持在较低水平。

2)针对火炬分液罐裹挟液相喷出造成溢油事故的风险,建议在日常生产过程中密切注意火炬分液罐,防止火炬分液罐液位过高;另外在紧急泄压时,及时将火炬分液罐伴热热介质油温设定提高,防止火炬分液罐降温结冻。

3)针对舷外管线泄漏造成溢油事故的风险,建议除日常加强舷外管线的巡查力度外;条件允许情况下,在栈桥下方加装带围堰甲板,用以阻挡溢油泄漏入海,为溢油回收创造时间。

4)针对输油软管断裂造成溢油事故的风险,应做好遇到海上突发事件紧油轮急离泊的准备;另外建议有此项作业的平台及有外输作业任务的平台、FPSO 应配备足量的溢油回收物资,如吸油毛毡、吸油拖栏等,一旦发生输油软管断裂,立即对溢油进行吸附和回收。

5)针对海管泄漏造成溢油事故的风险,除加强日常巡线、上下游数据监测外,建议改造海底管道的上下游泵站工艺流程,使其具备两端抽油功能。当海底管道发生泄漏时,两端泵站同时抽取管内油品,使海底管道形成负压,从而减少甚至阻止溢油发生。