湿法烟气脱硫对工业粉尘的协同脱除*

程俊峰 刘英华 余志良 李兴华

(1.北京清新环境技术股份有限公司 北京 100142; 2.北京航空航天大学空间与环境学院 北京 100083)

0 引言

工业排放的烟气含有多种污染物,给环境和人类健康造成了很大的危害,不同行业排放的污染物浓度各不相同,对于含有二氧化硫和粉尘的烟气都会采用脱硫装置降低二氧化硫的排放。常规的脱硫工艺包括湿法(石灰石膏法、镁法和钠法)、半干法和活性焦干法,而湿法脱硫是工业领域采用最广泛的脱硫工艺,其中燃煤电站90%以上都采用石灰石-石膏湿法脱硫。随着国家排放标准的日益严格,国家部委相继发布《煤电节能减排升级与改造行动计划(2014—2020)》、《全面实施燃煤电厂超低排放和节能改造工作方案》等,要求燃煤电厂NOx,SO2和粉尘的排放不高于50,35,10 mg/m3,各大央企和地方发电集团相继进行燃煤电厂超低排放的改造,要求燃煤电厂粉尘排放不超过5 mg/m3。为此,各电厂对环保设施进行了提标改造,包括前端的静电除尘器提效(增加电场改电源或设置低低温电除尘器)、湿法脱硫增效改造以及尾部增加湿式静电,并逐步形成了超低排放的几种典型技术路线,其中通过湿法脱硫协同除尘达到硫尘超低排放成为主流工艺[1-2]。脱硫塔从空塔逐步发展到带有湍流器、托盘或者文丘栅等内部件,采用优化后的高效喷淋,上部的除雾器从结构和型式上都有了新的发展,包括管束式除尘除雾装置,在不采用湿式静电除尘器的情况下可以做到入口质量浓度为50 mg/m3而出口质量浓度小于5 mg/m3。

由于湿法脱硫本身就具备协同除尘的作用,烧结、石化催化裂解、炭素等行业的工业烟气效仿电力行业也采用了湿法脱硫,但各行业排放的工业粉尘特性不同,颗粒粒径分布、疏水性以及可溶性都会影响到湿法脱硫的除尘效果。对烧结烟气来说,大部分烟气中SO2质量浓度低于1 000 mg/m3,而且原排放标准比燃煤电站锅炉宽松,所以一般都采用了简易石灰石膏湿法工艺,液气比低,前端的电除尘效果不佳和脱硫系统的运行都存在很多问题,原有的湿法工艺很难直接达到协同除尘达标排放。近两年来非电力行业的工业烟气排放控制也日趋严格,二氧化硫和粉尘的排放标准逐步提标,国家环保部要求在2+26城市率先执行新的烧结烟气特别排放限值,即SO2为50 mg/m3,粉尘为20 mg/m3。而催化裂化工艺中催化剂采用焚烧再生,再生尾气经过一氧化碳锅炉燃烧后排放,原有烟尘粒径分布偏细,二次燃烧引起催化剂的热崩会增加细颗粒物的比例,经过三旋或者四旋除尘后,0~5 μm粒径占75%,而石油炼制工业污染物排放标准(GB 31570—2015)提出催化裂化催化剂再生烟气大气污染物特别排放限值要求满足SO2小于50 mg/m3,粉尘小于30 mg/m3,这对于后续湿法脱硫协同除尘都是挑战。国内外学者针对湿法脱硫协同除尘开展了一些研究[3-6],但主要针对燃煤颗粒物的协同脱除研究,而对于烧结和催化裂化等非电领域的研究偏少,尤其是吸收塔结构和粉尘特性的适应性研究方面还不够深入,因此本文选取了燃煤锅炉烟气、烧结烟气和催化裂化烟气,针对不同的吸收塔型,研究粉尘的特性对于湿法脱硫协同除尘的影响,这对于其他工业领域开发一体化脱硫除尘技术具有重要的意义。

1 测试方法和仪器

现场采样和测试方法参考: 《火电厂烟气中细颗粒物(PM2.5)测试技术规范 重量法》(DL/T 1520—2016)、《固定污染源排气中颗粒物测定与气态污染物采样方法》(GB 16157—1996)、《烟气采样器技术条件》(HJ/T 47—1999)、《固定污染源废气:低浓度颗粒物的测定 重量法》(HJ 836—2017)、《固定源废气监测技术规范》(HJ/T 397—2007)和美国环保署《固定源排放颗粒物的测定-烟道内过滤法》(US EPA method 17)等。

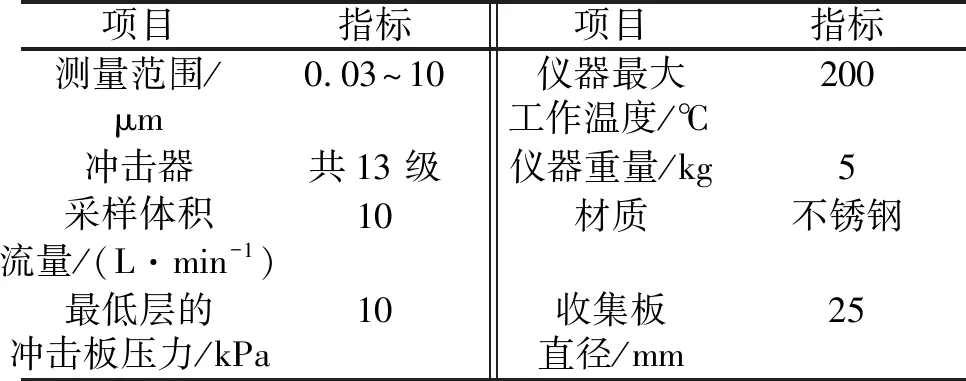

湿法脱硫前后的粉尘粒径分布采用芬兰Dekati的低压撞击分级采样器(Dekati@low Pressure Impactor,简称“DLPI”)测量,如图1(a)所示,烟气首先经过PM10切割器去除大于10 μm的颗粒物,然后在DLPI内分成13级,携带颗粒物的气流从上而下通过每一级的撞击板,通过惯性分离将颗粒物按粒径从大到小分离并捕集到滤膜上,技术参数见表1和表2。

总尘取样采用青岛崂应3012H烟尘采样仪,滤膜法,如图1(b)所示,取样前后的滤膜在105 ℃烘箱中干燥2 h后冷却至室温,用瑞士Mettler Toledo公司的精密天平AG285(精度1 μg)称重。

(a)分级采样器

(b)总尘采样器

表1 DLPI的技术指标和适用条件

表2 各级捕集器对应的粒径范围

2 试验情况

选取3个行业的工业粉尘进行测试,研究湿法脱硫对燃煤锅炉、烧结机和催化裂解炉排放粉尘的协同脱除,工艺流程如图2所示。各工业烟气参数和湿法脱硫设计条件见表3所示。

山西某燃煤电站300 MW机组原采用石灰石-石膏湿法脱硫,为了达到超低排放,该机组的SCR脱硝、静电除尘和脱硫系统都进行提效改造,其中脱硝增加一层催化剂,除尘系统进行低温省煤器+电除尘电源改造,脱硫系统采用单塔一体化脱硫除尘深度净化技术改造,本文对湿法脱硫进出口粉尘的总重和粒径-重量分布进行了测试。

图2 典型工业烟气流程

对于烧结烟气选择两个钢铁厂进行对比,烧结机B为江苏某钢铁厂2×220 m2烧结,烟气脱硫采用石灰-石膏湿法脱硫工艺,设计参数如下:入口烟气量为2×1 260 000 m3/h,SO2质量浓度≤1 600 mg/m3,烟气温度140~180 ℃,吸收塔入口烟尘质量浓度≤60 mg/m3,配3台浆液循环泵,循环泵流量均为7 250 m3/h,设计液气比为8.6 L/m3。烧结机C为四川某钢厂烧结烟气脱硫系统,采用石灰石-石膏湿法脱硫工艺,烟气中SO2质量浓度高达8 000 mg/m3,为达到出口烟尘排放质量浓度≤10 mg/m3的要求,吸收塔结构相对复杂。现场测试条件有限,本研究只测试了湿法脱硫进出口的总尘。

催化裂解以河南某石化公司140万t/a催化裂化装置为例,采用美国杜邦Belco公司的EDV©钠碱湿法脱硫工艺,前端耦合LoTOxTM低温臭氧氧化脱硝工艺,设计烟气量为20万m3/h,烟气进入脱硫塔前经过三级旋风除尘器,出口粉尘质量浓度约为200 mg/m3,后端采用钠法脱硫,包括预洗涤和脱硫除尘塔,浆液循环量为3~10 L/m3,研究测试了湿法脱硫出口粉尘的总重和粒径-重量分布。

表3 工业烟气参数和湿法脱硫设计条件

3 结果与讨论

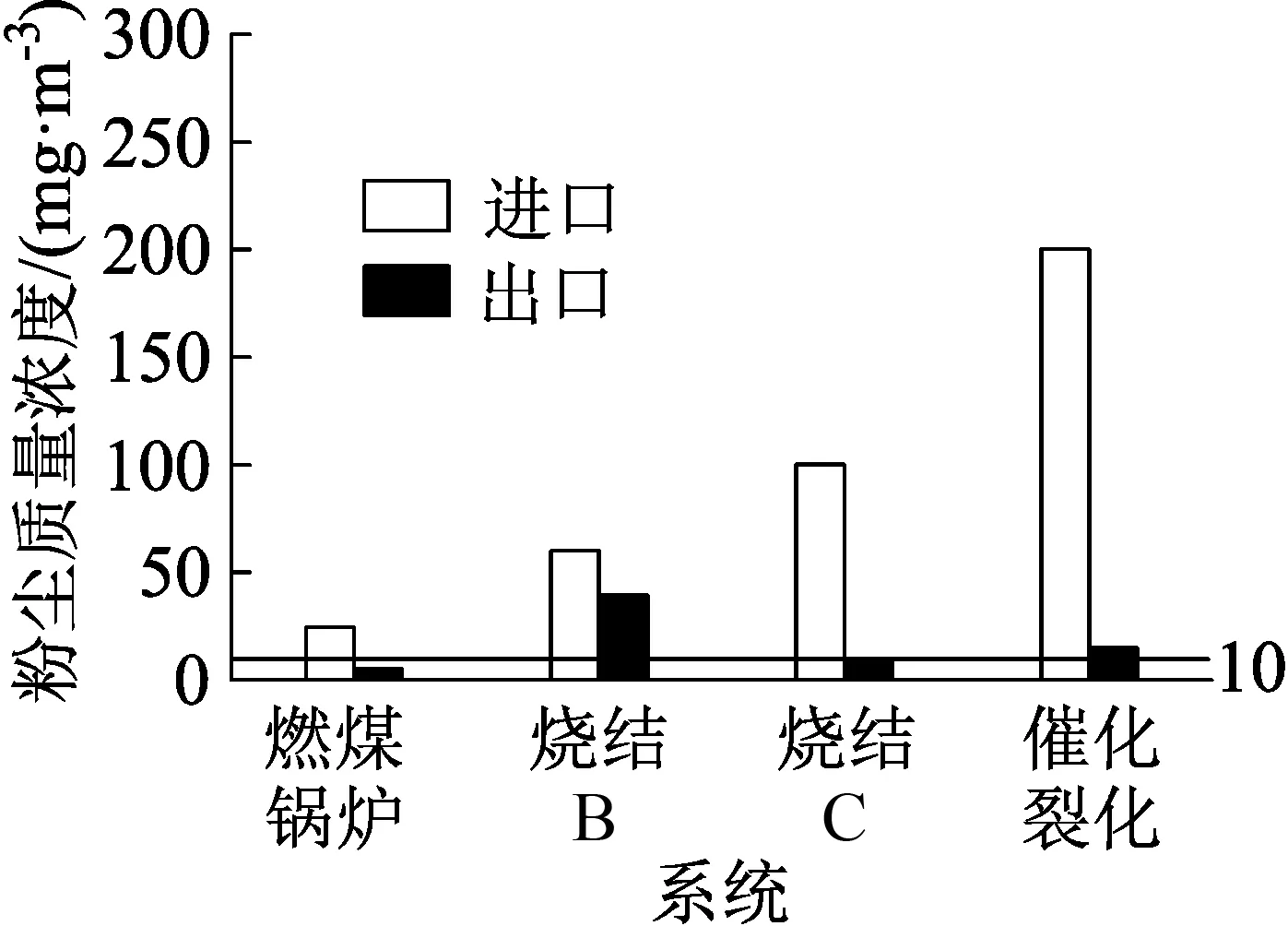

3.1 湿法脱硫对粉尘的脱除效果

通过对项目的实测数据发现(见图3),从出口粉尘质量浓度来看,湿法脱硫对燃煤机组的脱除效果最好,燃煤机组脱硫系统进口烟尘质量浓度为19.8~23.0 mg/m3(标态、干基、6%O2),脱硫系统出口烟尘质量浓度平均值为2.46~3.40 mg/m3(标态、干基、6%O2),脱硫系统平均除尘效率为85.9%,这表明湿法脱硫对燃煤粉尘的协同完全可以达到超低排放。通过其他大量燃煤电厂脱硫超低排放改造项目的性能检测报告显示,湿法脱硫协同除尘效率为70%~80%,效率跟吸收塔的内部结构关系很大,底部的湍流器、中间的高效喷淋系统以及上部的管束除尘除雾装置逐级脱除颗粒物,该技术已经成功运用到50~1 000 MW上百台机组。而对于FCC裂解炉来说,由于前端粉尘质量浓度高,进口高达200 mg/m3,出口两次测量的烟尘质量浓度分别为20.2,10.4 mg/m3,平均质量浓度为15.3 mg/m3,应该说脱除效率很高,但难以达到超低排放要求。对于烧结机B来说,当吸收塔入口烟尘质量浓度范围为50~60 mg/m3时,出口烟尘质量浓度为40 mg/m3左右;单纯从脱除效果来看,湿法脱硫对3种工业烟气粉尘的脱除效果应该是燃煤粉尘>FCC粉尘>烧结粉尘,其中燃煤粉尘很容易达到超低排放,而烧结粉尘相对难度更大。

图3 不同负荷下脱硫系统对粉尘的脱除

3.2 粉尘粒径对协同除尘的影响

为了进一步研究湿法脱硫对不同粒径粉尘的脱除效果,采用低压撞击分级采样器(DLPI)测试了燃煤锅炉脱硫塔进出口和催化裂解炉脱硫塔出口颗粒物的粒径-重量百分比,如图4所示。燃煤锅炉吸收塔入口粉尘重量比约60%的颗粒物粒径在1~4.4 μm,其中1.6~2.5 μm粒径范围重量比最大,占比24.56%,而吸收塔出口1~1.6 μm粒径范围重量比最大,占比35.53%,这说明经过湿法脱硫塔的协同除尘,出口的粒径范围越来越小。而对于催化裂化工业烟气脱硫塔出口粉尘的粒径分布,粒径0.11~0.4 μm范围的重量百分比为74%, 0.17~0.26 μm重量百分比最高为34.41%,峰值粒径更小。赵亚丽等[7]对烧结烟气湿法脱硫的进出口粉尘进行测试发现,进出口PM2.5质量浓度的峰值粒径在0.31 μm左右,介于燃煤和催化裂化之间。

图4 湿法脱硫进出口粉尘粒径分布

颗粒物在吸收塔内的捕获机理包括惯性作用和布朗运动,颗粒绕液滴流动时,由于大颗粒具有一定的惯性,当流线发生改变时它不能完全按流线运动而是穿过流线撞击到液滴表面而被捕获,因此颗粒大小和液滴周围的流场分布是影响惯性碰撞的主要因素[8]。而0.15~0.4 μm粒径的颗粒物很小,在布朗力的作用下做无规则运动,很难被液滴捕获。在脱硫塔内会同时发生大颗粒的惯性碰撞、小颗粒的布朗运动及气溶胶衍生颗粒物的生成,成核、凝聚以及凝并和碰撞都会发生。相对于燃煤锅炉来说,脱硫塔对烧结机和催化裂解的粉尘脱除更难,很难按照燃煤锅炉超低排放的标准去要求,需要采取更复杂的吸收塔型式。

3.3 粉尘特性对协同除尘的影响

从粉尘脱除效果来看,烧结烟气的脱除效率最差,除了粉尘粒径分布的影响,粉尘颗粒与液体接触能否相互附着或附着难易程度(简称“粉尘的润湿性”)也影响粉尘脱除效果。粉尘的润湿性除了与粉尘种类、粒径和形状、生成条件、组分、温度、含水率、表面粗糙度及荷电性等性质有关外,还与液体表面张力及粉尘与液体间的黏附力和接触方式有关。

通过实验室简单溶解试验,发现3种灰的亲水性能为粉煤灰>烧结灰>催化裂解灰。按照《粉尘物性试验方法》(GB/T 16913—2008)中浸透速度法测定了粉尘的疏水性。选取烧结机静电除尘3个电场的烧结灰进行了疏水性测试,如表4所示,随着粉尘粒径变小,浸润角度分别为45.9o,37.1o和31.8o。而范桂侠等[9]对粉煤灰的润湿程度进行了测试,发现粉煤灰接触角为21o,炭粒接触角在60o左右,粉煤灰中其他颗粒的接触角较小,只有10o左右。这充分说明烧结灰润湿程度不如粉煤灰,而且烧结过程焦炭并不能完全燃烧,不完全燃烧炭及残余焦油都会影响到粉尘的润湿度。另外,对于粒径小于1 μm的微细粉尘,尽管粉尘性质属于亲水性,但由于细颗粒物比表面积大,对气体有很强的吸附作用,表面存在着一层气膜而难以被水润湿。只有当在尘粒与水滴间以较高的相对速度运动而冲破气膜时,才会相互附着。所以套用常规燃煤锅炉的脱硫塔设计对烧结除尘和催化裂解除尘的效果并不理想。

表4 烧结粉尘的浸润试验结果

3.4 吸收塔结构对协同除尘的影响

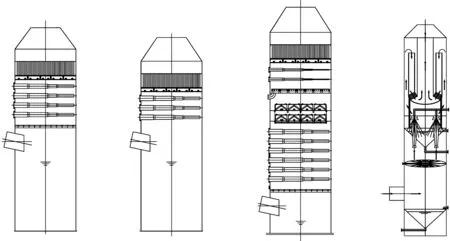

从粉尘的疏水性以及粒径分布来看,吸收塔的设计对于粉尘的脱除效果尤为关键,塔内强化传质的均布装置和喷淋强度直接影响颗粒物的脱除效果。吸收塔结构见图5,燃煤锅炉采用的吸收塔结构中,粉尘排放完全可以满足超低排放;烧结机B由于采用石灰法,入口SO2质量浓度不高,因此只设置3层喷淋,液气比低,尽管上部也装有管束除尘除雾装置,但缺少了底部的湍流器和喷淋的耦合除尘,整体除尘效果不佳;而烧结机C本身由于硫含量高,而且采用石灰石为反应剂,液气比高,在下部增加了湍流器,中部设置了6层喷淋,为了进一步降低粉尘排放,上部增加筛板和水洗回路,提高粉尘与液滴的接触几率,出口粉尘排放质量浓度维持在10 mg/m3左右;FCC 裂化烟气虽然采用钠法,液气比更低,但在中部设置有管束过滤器和筛板单独循环,上部烟气转向进入管式除雾装置,所以出口粉尘质量浓度在15 mg/m3左右。

4 结论

(1)研究了湿法脱硫对3种工业烟气粉尘的协同脱除作用,其中湿法脱硫对燃煤锅炉的粉尘协同脱除效果最好,采用一体化技术完全可以达到超低排放标准,而烧结烟气粉尘和FCC裂解烟气粉尘脱除效果相对差一些,很难满足超低排放要求。

(a)燃煤锅炉A (b)烧结机B (c)烧结机C (d)催化裂化D

图5 湿法脱硫吸收塔结构示意

(2)通过现场粉尘的粒径分布测试和浸润性试验研究发现,燃煤粉尘最大重量比对应的粒径范围从1.6~2.5 μm降低到1~1.6 μm,烧结机脱硫出口粉尘为0.31 μm,催化裂解出口粉尘只有0.17~0.26 μm,另外烧结烟气粉尘的浸润性要比燃煤粉尘差,这些因素影响到湿法脱硫协同脱除效果。

(3)吸收塔结构设计对湿法脱硫的协同脱除影响尤为关键,通过增加塔内强化传质的均布装置和喷淋强度可提高颗粒物的脱除效果。湿法脱硫对一次粉尘有协同脱除作用,但同时也会产生新的颗粒物,下一步将对脱硫塔出口颗粒物的成分进行分析,准确判断一次和二次颗粒物的比例,开发适合烧结烟气和FCC裂解烟气的湿法脱硫耦合除尘技术。