刮板机刮片磨损解决方法

深圳赤湾港航股份有限公司

1 引言

刮板机是一种广泛运用在港口、电力、煤矿等的运输设备,赤湾港筒仓内共有34台刮板机,其中焊接弯板链的有12台,模锻链的有22台,是散粮装卸的主要输送设备。由于作业频繁以及埋刮板机内部结构不合理,其上下导轨、刮板链条的链杆磨损严重,需要经常更换上下导轨、刮板链。为解决这一问题,提高作业效率,需准确分析造成磨损的主要原因,通过技术改造排除设计上的缺陷。

2 刮板机原设计存在的主要问题

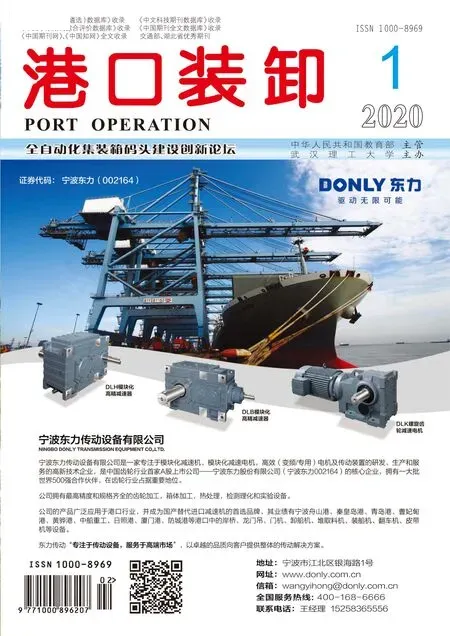

码头装备的刮板机上部链条、刮片由左右2条上托架和上导轨共同承托,上导轨起主要承托作用,左右上托架为辅助承托。下部链条、刮片由下导轨、机壳下底板共同承托,下导轨起主要承托作用,机壳下底板辅助承托,现有结构主要有3处磨损部位(见图1)。

图1 刮板机托链形式及磨损部位示意图

图1中1处,上导轨与链条在长时间作业后,上导轨上的耐磨材料损耗变薄。此时上导轨与上托架同时承托上部链条、刮片,导致标号1所示的3个部位同时磨损。

图1中2处,下导轨与链条在长时间作业后,下导轨上的耐磨材料损耗变薄。此时下导轨与下机壳同时承托下部链条、刮片,标号2处积料严重,造成物料破碎率较高。

图1中3处,由于标号1、2处的左右刮片磨损不均匀,导致链条局部跑偏,造成了机壳侧板与刮片的磨损严重。

上述的3处磨损,除了造成刮片与链条磨损,也造成刮板机驱动部分的故障。由于链条磨损严重,链轮后的脱链刀无法有效完成脱链,造成异响;刮片磨损出缺口,同时有局部跑偏,造成刮片经过驱动部分时敲打机壳,有安全隐患。

3 解决方案

3.1 上刮板托架改造方案

刮片虽为高分子耐磨材料,但长期在同一部位与上托架进行摩擦,必然形成磨损。要减缓刮片的磨损,必须增加摩擦部位的长度,杜绝在同一部位长期摩擦[1-2]。

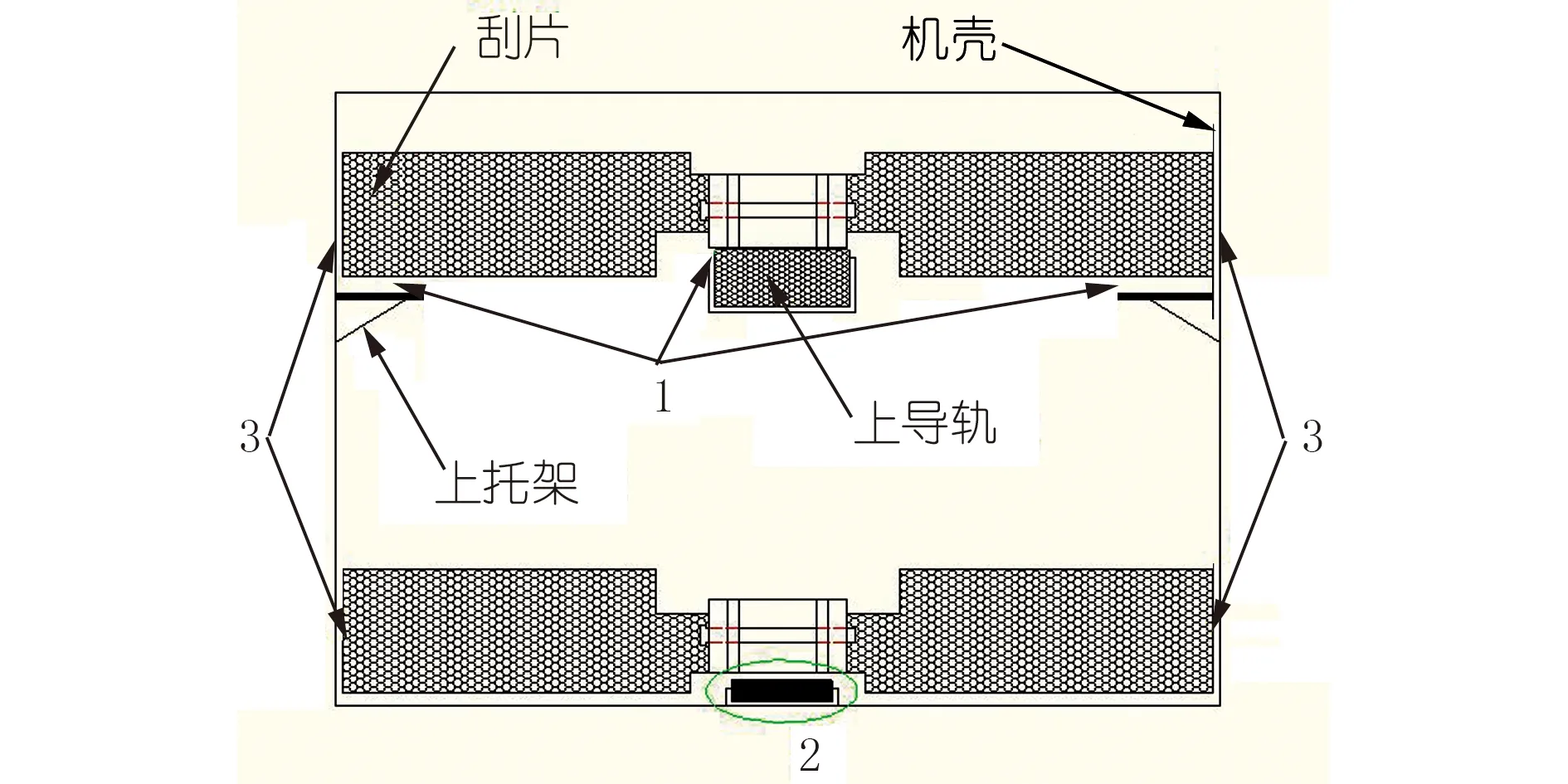

为了避免刮片在同一部位摩擦,许多新型刮板机的上托架被设计成带角度的,同时取消上导轨,但是此种设计容易引起刮片跑偏磨损机壳侧板(见图2)。

图2 带角度上托架

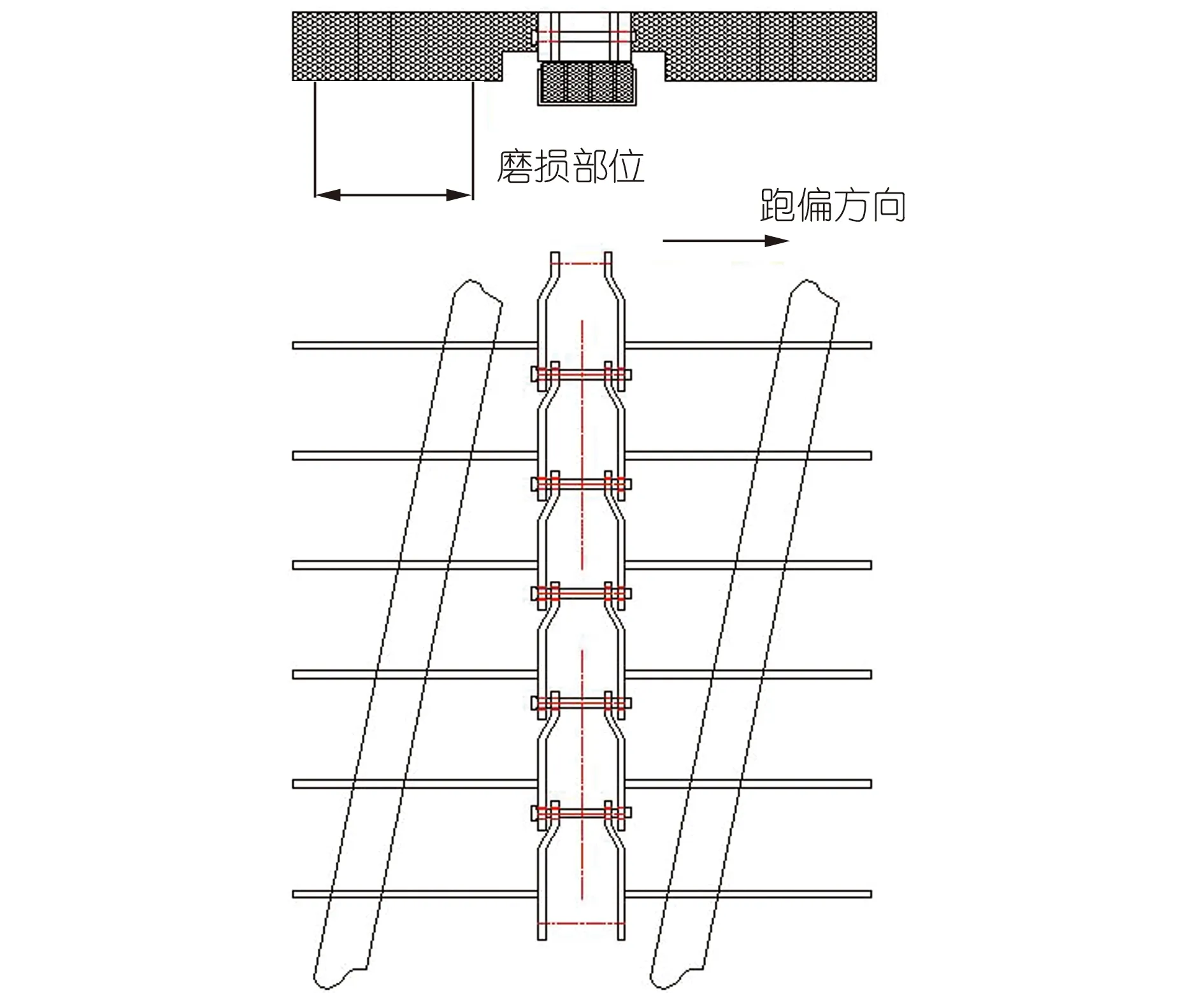

针对上述方案的缺点,对其进行了改进设计,将上托架设计成人字形,取消上导轨(见图3)。人字上托架单条长3 m,向两边同时外伸或内收,有效避免了跑偏,也避免了刮片在同一部位磨擦。

图3 人字形上托架设计

3.2 刮板机下部承托的改进

为了解决刮板机下部的刮片、链条的过度磨损、跑偏和积料破碎问题,借鉴上部改造的经验,取消下导轨,并将刮片改为整体式(见图4)。结构中没有了可积料的部位,可同时解决积料破碎和过度磨损2个问题,并减小对驱动部件的影响。

图4 改造后的下部承托结构

3.3 驱动部位的改造

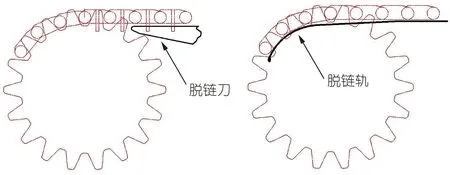

刮板机的头部驱动链轮设计时为了减小尺寸,链轮齿数都介于15~20齿(个别的甚至为13齿)。由于链轮的多边形效应,链条在脱离链轮时有卡滞现象,为了避免链条卡滞、弹跳,许多刮板机在驱动装置处设置了脱链刀。脱链刀在链条磨损、刮片跑偏、链条张紧度不足时会出现较大的噪声并有安全隐患。

为避免这一现象的出现,将改造后的人字形上托架延伸至链轮的头部,直接引导链条上的刮片,帮助其脱离链轮,解决了原脱链刀单点受力引起的问题(见图5)。

图5 脱链机构改造示意图

4 结语

对现有6台刮板机进行改造,效果良好。原来平均5个月就需要对刮板机的链条、刮板进行检查、更换,改造后可以保证18个月连续作业。在减少维保工作量的同时,也可减少刮板机内部的敲击,降低机壳温度,减小安全隐患。刮板机的刮片改为整体式后,可降低物料的破碎率。同时,在新型刮板机设计时,尽量避免在同一部位集中摩擦,并在耐磨、自润滑材料上进行改进,可降低使用单位的维修频率。