基于EDEM的取料机堵料报警装置优化设计

河北港口集团港口机械有限公司

1 引言

斗轮取料机的堵料问题是制约生产效率的重要原因,除了合理取料、加强监护避免堵料外,设备应该具有完善的堵料报警功能,以防止出现严重堵料影响生产。在曹妃甸煤炭港务有限公司所采用的QL6000·55型斗轮取料机的实际使用过程中发现,当取块状煤种时,堵料报警装置经常误报警造成停机,影响作业效率;当取黏煤堵斗时,堵料报警装置常常未能报警,导致煤一直堵到悬皮机构,给设备带来严重的安全隐患,如造成钢结构变形、料物掩埋尾车滚筒导致火灾等安全事故,通斗过程长,造成人力物力的巨大浪费,同时也给设备带来极大的负担。

为此,对取料机的堵料报警装置进行改造,分析原堵料报警装置误报警及不报警的原因,根据分析结果确定改造方向,通过Pro/Engineer进行三维建模,并根据取料机设计参数,一同导入EDEM进行仿真分析,找出合适的新位置;然后根据堵料开关的特性,通过计算设计出合理的安装形式,最后利用程序进行实用性检验,保证取料作业的安全稳定,确保生产顺利进行。

2 原有堵料报警装置的问题分析

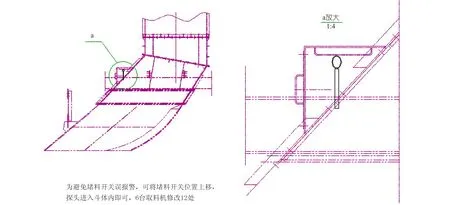

原有堵料报警装置形式及位置见图1。原堵料报警装置采用水银倾斜开关,当溜槽堵满,煤流将堵料开关顶起,倾斜到一定角度时进行报警,达到提醒堵料停机的功能。但在实际生产过程中发现:①当取粒度较大的煤时,由于煤块弹跳不规则,经常碰触堵料开关,造成误报警,即使添加2 s延时报警也无法消除误报情况;②当取粒度较小且湿度较大的煤时,一旦堵煤,煤流将沿溜槽壁上返,不能进入放有堵料开关的槽内,导致水银开关倾斜角度不够,不能报警;③堵料开关位于溜槽转角的下方,而黏煤堵料时往往从转角位置开始堵煤,堵料开关处并没有堵料,也就失去了报警功能。

图1 原有堵料报警装置形式及位置

水银倾斜开关在功能上可以实现堵料报警功能,考虑节约成本,可以继续使用原开关。但要使堵料报警功能准确可靠,需要从以下2个方面进行改造:①选择合适的位置,以保证煤流不会误碰堵料开关,造成误报警;②合理设计堵料开关的安装形式,以保证其能达到报警角度,切实报警停机。

3 取料机堵料报警装置优化设计

3.1 选择堵料报警装置的位置

通过EDEM仿真找出溜槽不受物料冲击的位置,首先确定参数并建模。斗轮取料机取料后,经过转载站分叉溜槽分别向2条对称设置的输送机给料[1-2],系统主要参数为:

物料:煤,粒度100 mm

静堆积角:38°~450°

动安息角:20°

堆积密度:0.85~0.95 t/m3

悬臂皮带与地面皮带夹角:90°

额定输送量:6 000 t/h

最大输送能力:6 700 t/h

输送带宽度:2 000 mm

带速:4.8 m/s

2条地面皮带机间距:4 000 mm

图2 模拟100 mm煤块的粒状模型

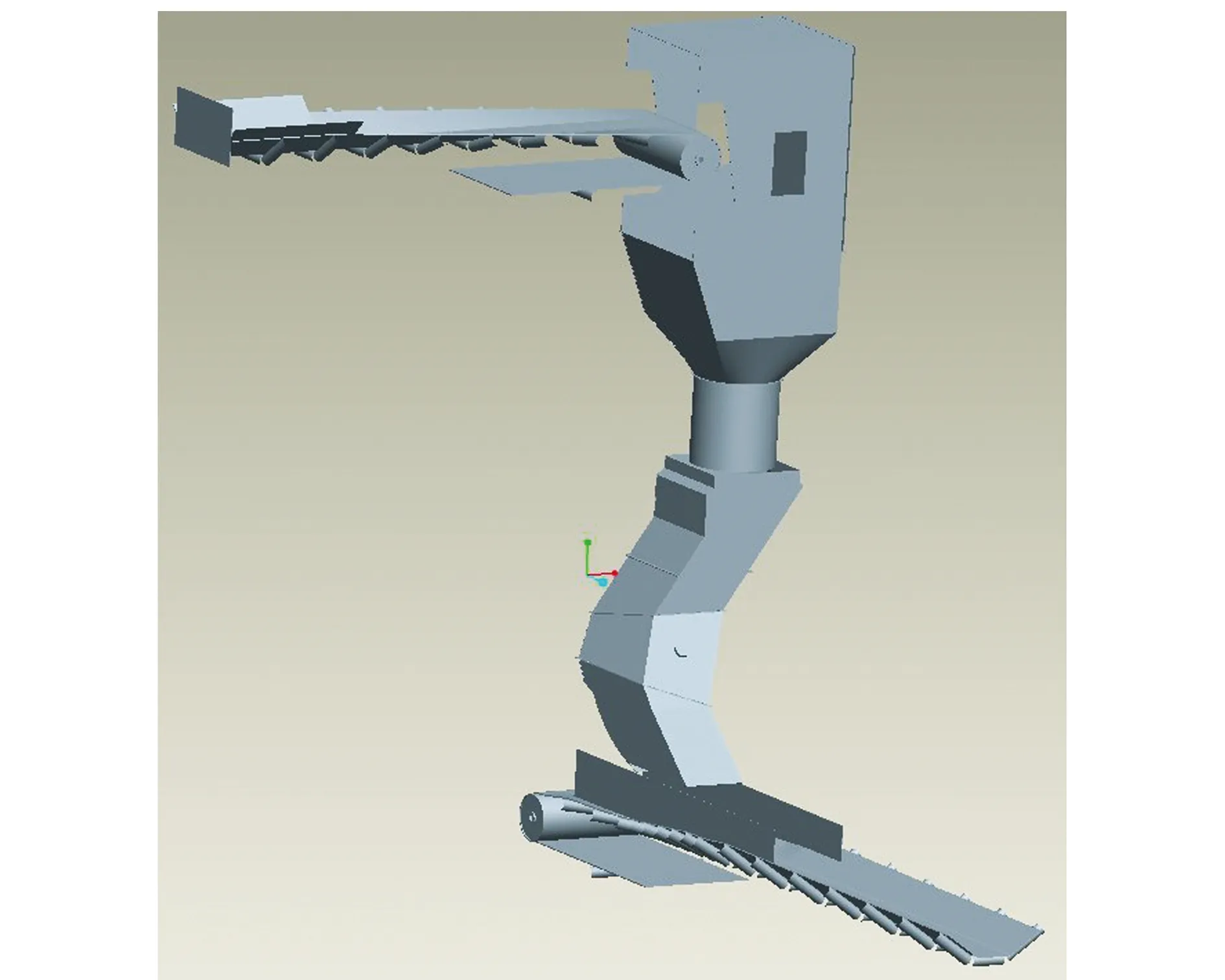

制作颗粒形状模拟粒度为100 mm的煤,颗粒形状和填充效果见图2。转载系统按照取料机图纸采用Pro/Engineer进行三维建模(见图3)。

图3 取料机转载系统模型

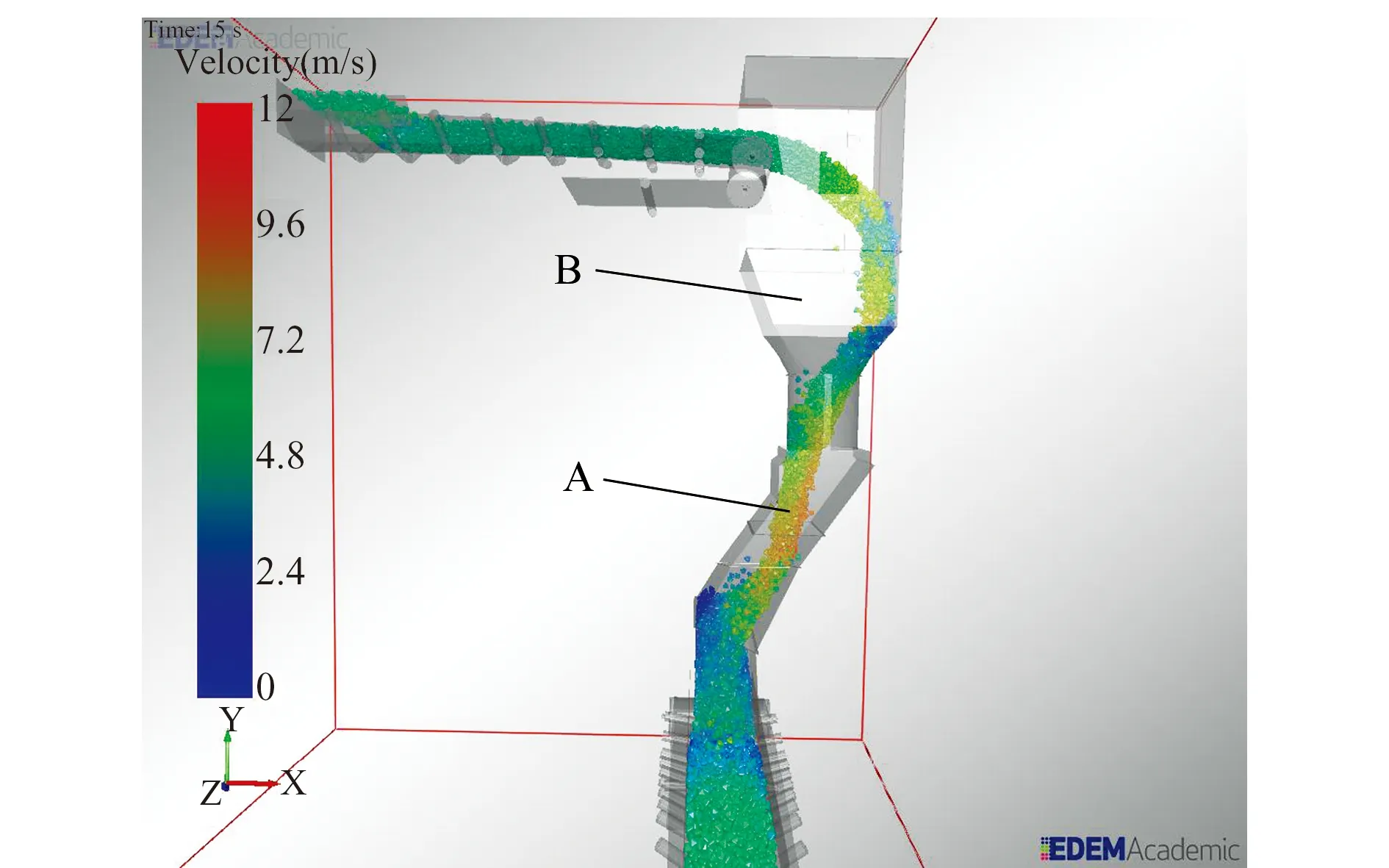

将参数及模型导入EDEM进行仿真分析,物料转载仿真结果见图4。

图4 物料转载仿真结果

从图4可以看出,A、B两处均为物料不会冲击到的位置,且都位于溜槽转角之上,可满足不误报且能准确报警的条件。考虑到堵料报警的及时性和可靠性,同时选择A、B两处安装堵料开关,以A处作为一级堵料信号,保证报警的及时性,B处作为二级堵料信号,使一级堵料信号失效的情况下仍能报警,保证其可靠性。

3.2 设计堵料开关的安装形式

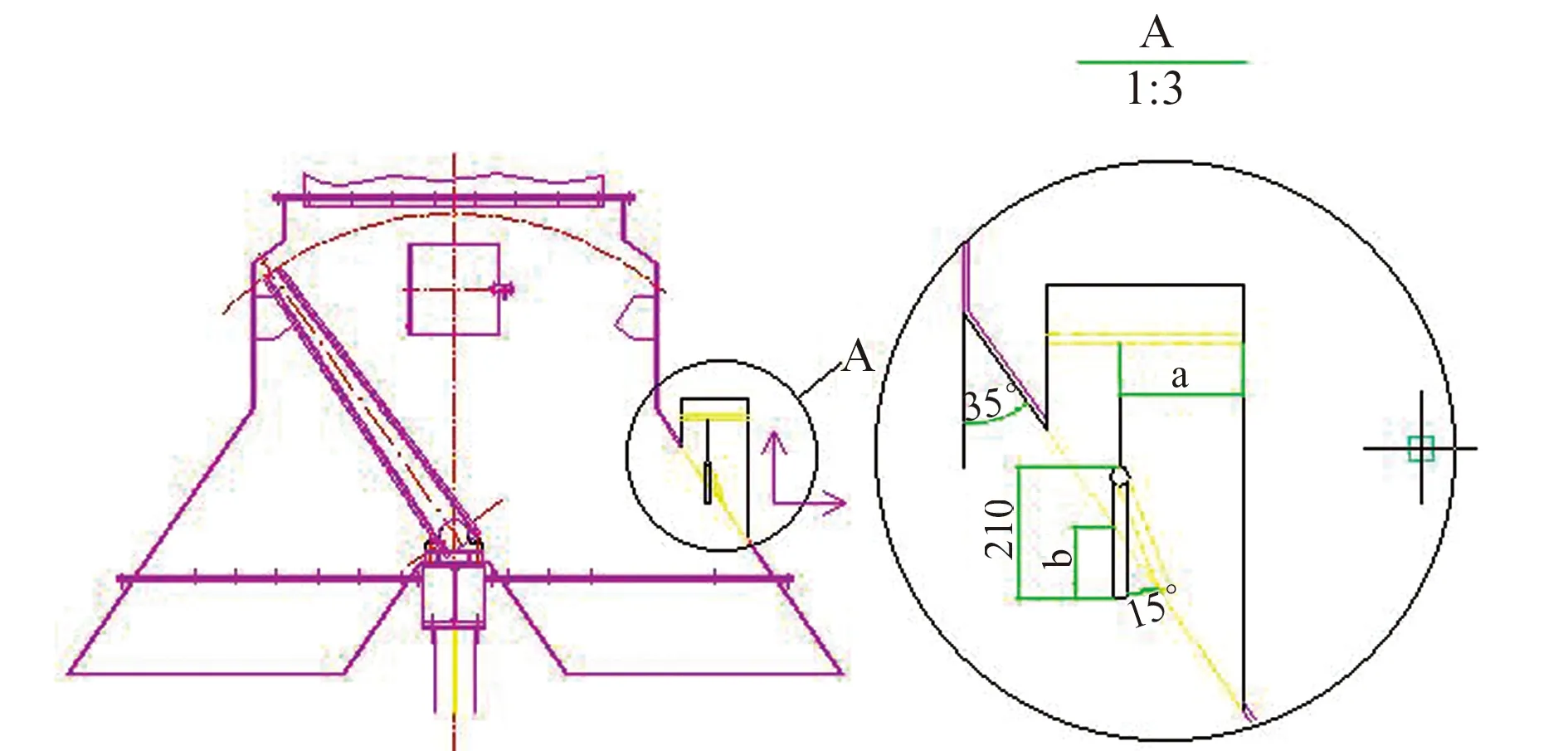

现场所用堵料开关的型号为拉姆齐//20-39-25,其报警角度为15°,因此在设计其安装形式时,应保证在堵料时堵料开关的最小倾斜角度大于15°,以此为依据设计A处安装形式(见图5)。

图5 A处堵料开关安装形式及位置

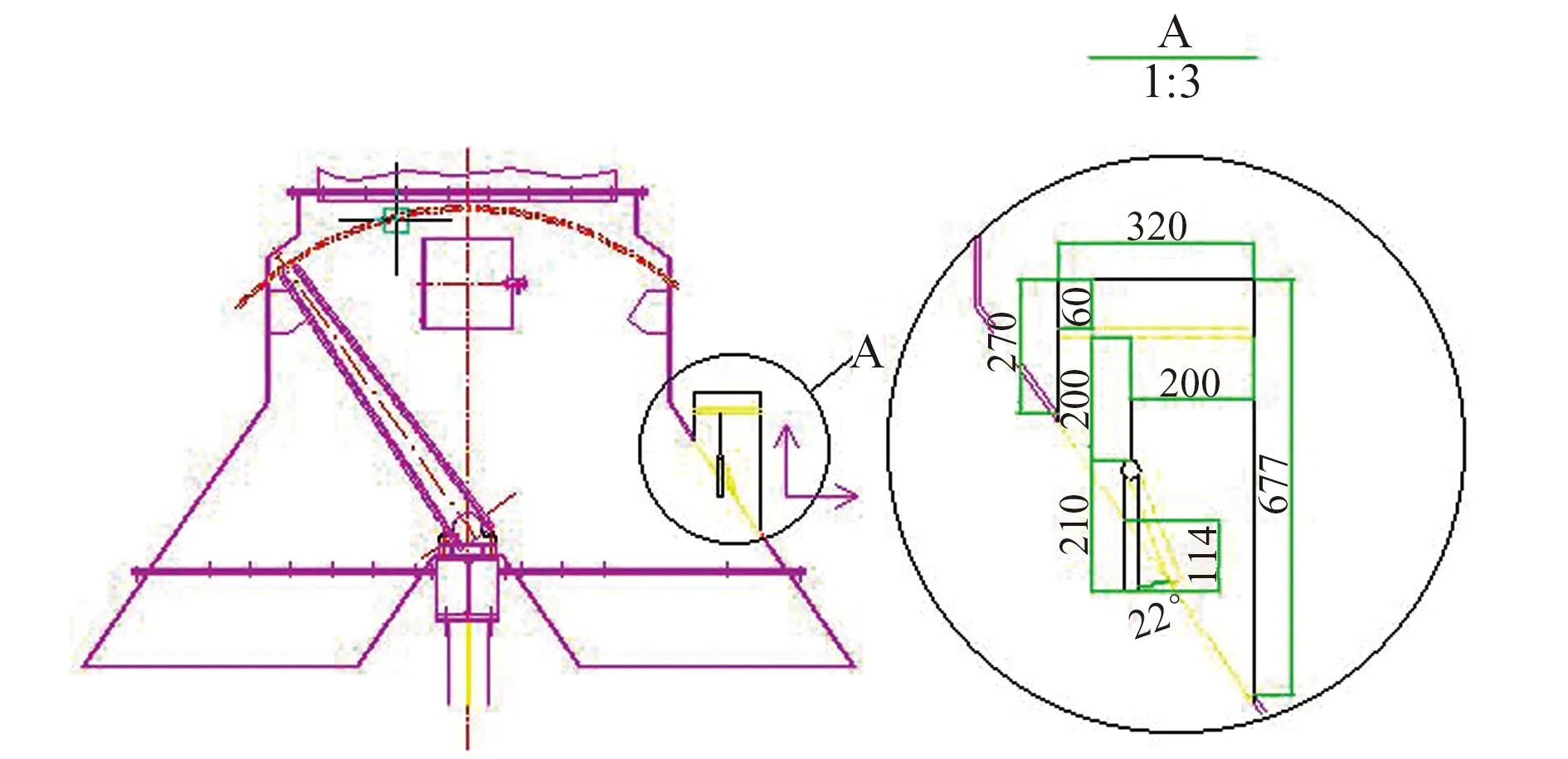

考虑堵料时煤流不能进入堵料开关槽体内的极限情况,堵料开关会处于图中虚线位置,此时堵料开关倾斜角度最小,也就是最不易报警的情况。设此时倾斜角度为∂=15°,堵料开关长度l=210 mm,l1=lsin15°=54.4 mm。设计a>l1,即a>54.4 mm,堵料开关垂入溜槽壁深度b>l1/tan35°=77.7 mm。为使煤流尽量能够进入槽内,确保堵料开关动作准确,设计时应使开口尽可能大,结合a处溜槽壁尺寸,取a=200 mm,b=114 mm。A处堵料开关安装尺寸见图6。此方案下,堵料开关的最小倾斜角度为22°,符合设计要求。

图6 A处堵料开关安装尺寸

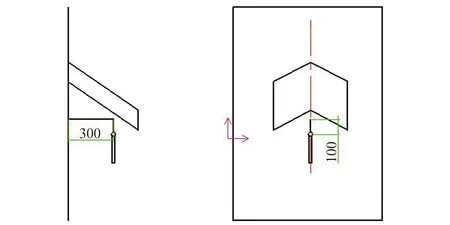

B处位于驱动滚筒正下方,位置开阔,当出现堵料时,可以轻易触碰堵料开关,因此将堵料开关放入即可,但应注意其悬垂线应尽量短些,否则堵料开关容易大幅度摆动。同时为了避免有少量煤可能弹起,产生误碰造成误报警,在堵料开关上方设计安装了伞状挡板(见图7)。

图7 伞状挡板

4 改造后堵料报警装置实用性检验

根据设计方案完成1台取料机堵料报警装置改造后,对其实用性进行了检验,检验分两步进行:

(1)检验其是否会出现误报警。首先从控制程序中将堵料报警信号设置为非停机故障,防止因设计失败导致经常误报警影响生产,期间加强作业监护,然后设计程序分别记录堵料报警信号持续1 s、2 s、2.5 s、4 s的次数,以检验其是否会误报警。经过为期2周的观察实验,发现A处堵料开关只出现过1次持续1 s的误报警信号,B处未出现过误报警,因此设计A处堵料开关报警延时为2 s,B处报警延时设为1 s即可。由此可以得出结论,改造后的堵料报警装置不会误报警。

(2)检验其是否能够在堵料时可靠报警停机。在不启动地面皮带的情况下进行取料,即模拟堵料情况。通过实验,A处堵料开关顺利发出堵料报警信号,设备停机;接着将A处堵料信号封点,继续取料后,B处堵料开关也正常报警停机,此时煤未超出漏斗安全容积。由此可以验证,A、B两级堵料报警装置能够在堵料的情况下可靠地报警停机。

5 结语

通过对取料机堵料报警装置的改造,使取料机具备了及时、可靠的堵料报警功能,避免了因误报警影响作业流程,杜绝了严重堵料的现象,为提高生产作业效率提供了有力的保证,节省了大量的人力物力资源,减少了设备损耗。