锐钛矿型TiO2薄膜的研究进展*

杨德威, 杨培志

(云南师范大学 可再生能源材料先进技术与制备教育部重点实验室,云南 昆明650500)

能源与环境问题是人类发展面临的两大难题,发展清洁的可再生能源是解决问题的关键,因此探索和发展新能源材料成为人们的研究热点.

早在1791年,人们就在的钛铁矿中发现了二氧化钛(TiO2),并从1916年开始将其应用于建筑涂料和食品着色等方面.20世纪70年代,Fujishima等[1]发现TiO2具有光催化性能,随后人们对其特性展开了深入系统的研究,并发现TiO2具有化学稳定性好、光电特性良好且环境友好等特点,其应用也从研究之初的防晒剂到目前的光催化[2]、太阳电池[3-4]、气体传感器[5]和防护涂层[6-7]等众多领域.近年来,出现了一类彩色二氧化钛,其中包括黑色、蓝色、棕色、红色等二氧化钛纳米结构[8].Ullatil等[9]报道了一种由黑色二氧化钛组成的有色纳米材料,有效地改善二氧化钛的光学吸收特性,可从紫外到红外光区域最大限度地吸收太阳能.Ullattil和Periyat采用凝胶燃烧法合成了自掺杂黑色锐钛矿型TiO2材料,其光催化效率比之前提高了33%[10].有色TiO2材料的独特性能,使人们对其产生了浓厚的研究兴趣.

本文首先对TiO2的晶体结构进行了简要的介绍,其次重点综述了锐钛矿型TiO2薄膜的制备方法,最后总结并展望了原子层沉积锐钛矿型TiO2薄膜制备方法的发展趋势.

1 TiO2晶体结构

图1 不同晶型二氧化钛的晶体结构

2 TiO2薄膜的制备方法

TiO2薄膜的性能与制备方法息息相关,不同的工艺制备出的二氧化钛薄膜物相结构和表面形貌也不同.二氧化钛薄膜的制备方法主要以液相法和气相法为主;液相法是指在溶液中通过控制化学反应条件来制备所需材料,以溶胶-凝胶法和水热合成法为主.物理气相沉积法(PVD)与化学气相沉积法(CVD)是两种比较常见的气相法,其中磁控溅射和原子层沉积(ALD)分别是物理气相沉积法和化学气相沉积法的典型代表.此外还有声化学合成和电化学方法等.

2.1 液相法

2.1.1 溶胶-凝胶法

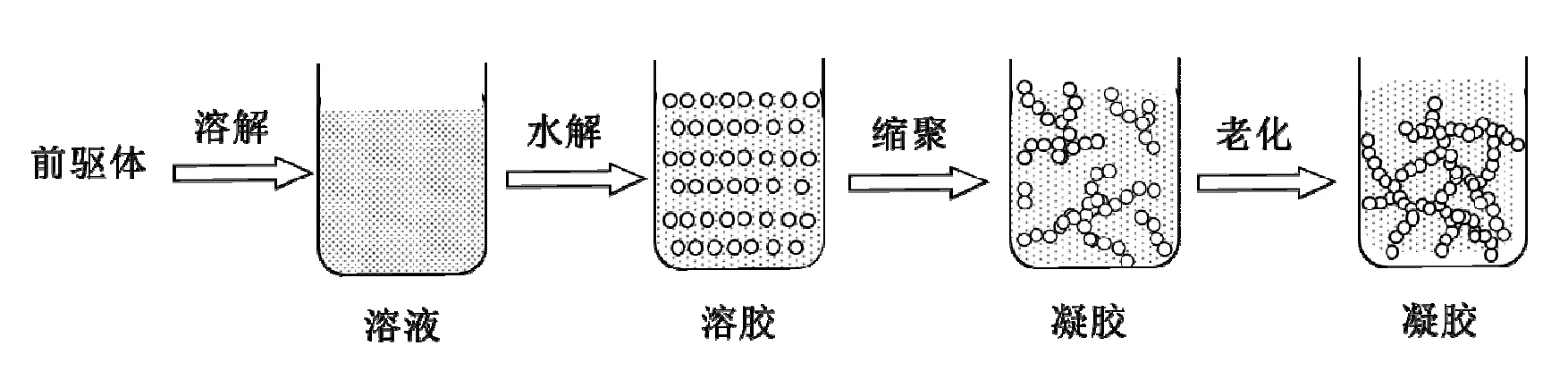

20世纪60年代,随着制备玻璃、陶瓷等工艺的发展诞生了一种新的制备方法-溶胶凝胶法,其利用高化学活性的化合物作为原料,经搅拌水解等过程得到溶胶,液体溶胶又经缩聚过程转化为固体凝胶,最后通过热处理制备出所需薄膜.溶胶-凝胶法主要的工艺流程如图2所示.

图2 溶胶-凝胶工艺流程图

2002年,Alam[16]等采用溶胶-凝胶法制备出锐钛矿型TiO2薄膜.他们首先将乙醇分别倒入异丙醇钛和水与盐酸的混合溶液中,加冰进行搅拌;再将硅片和石英衬底浸入溶液中进行反复提拉,最后经不同气氛下退火,非晶型TiO2薄膜转变为锐钛矿型.将制备的锐钛矿型TiO2薄膜用于Al/TiO2/Si为架构的电容上,其介电常数介于75~82之间,该方法制备的薄膜介电常数均高于其他方法.Muniz[17]团队通过添加表面活性剂对溶胶-凝胶工艺进行优化.为了减缓冷凝反应和加入水后立即出现的凝胶化现象,他们分别以1∶1和100∶1的摩尔比向异丙醇钛中加无水乙酸和非离子表面活性剂,经200 ℃的热处理得到锐钛矿型TiO2胶状分散体,再将无水乙醇、无水松油醇和乙基纤维素等添加到分散体中,待酒精挥发后获得锐钛矿型TiO2胶体,最后采用丝网印刷法制备出可用于染料敏化太阳电池的锐钛矿型介孔TiO2薄膜,光电转换效率可达到5.2%.此后,Sönmezoglu[18]以异丙醇钛和乙醇为前驱体,将其混合液放入磁力搅拌器中搅拌1 h;再向混合液中分别加入适量的冰醋酸、乙醇和三乙胺,前两种添加剂加入后均搅拌1 h,第三种添加剂放入后搅拌2 h.最后将石英玻璃衬底(15×15 mm)浸入混合溶液中提拉5次.结果表明利用在200~600 ℃范围内退火的薄膜均为锐钛矿型TiO2薄膜,提高退火温度会增加表面粗糙度.Komaraiah[19]团队对溶胶-凝胶工艺进行了改进,他们通过添加乙烯丙酮对异丙醇钛原料进行化学改性,经过10 min搅拌形成稳定的Ti化合物.再分别加入乙醇和乙酸.利用旋涂法在玻璃衬底上得到TiO2薄膜.旋涂薄膜在550 ℃下退火4 h生成锐钛矿型结构.此工艺制得的锐钛矿型TiO2薄膜在可见光照射下光降解效率随着原料浓度的减少出现上升趋势,对节约原料的使用起到一定作用.2019年,Araceli[20]等采用异丙醇钛、乙酸和乙醇组成的1号溶液及聚乙烯吡咯烷酮和乙醇组成的2号溶液,将其混合并按不同速度搅拌1 h.然后在300~600 ℃温度区间进行热处理制备出锐钛矿型介孔TiO2薄膜.结果表明,当旋涂的自旋速度在1 000~2 500 rpm之间时,体积孔隙率从40.3%升到43.6%,提高孔隙率和增加介孔二氧化钛层的厚度是提高光电流密度、改善太阳电池性能的重要手段.最近,Orawan[21]等人研究了以不同聚合物前驱体制备出的TiO2薄膜并进行了讨论,结果表明在含有聚乙二醇(PEG)、聚乙烯吡咯烷酮(PVP)和聚山梨酸酯60(Tween 60)的溶液中制得的锐钛矿型TiO2薄膜的带隙分别为2.81~2.82 eV、2.74~2.78 eV和2.74~2.88 eV,不同聚合物前驱体对TiO2晶粒形状结构并未造成影响,但随着前驱体含量的增加,粒径会有所减小.

溶胶-凝胶法工艺操作简单,无须特殊制备环境,易于掺杂,所获得的样品纯度较高.但制备所用的部分原料具有一定的毒性,干燥过程中薄膜易发生龟裂.因此,选择环境友好的原料和改进工艺是未来的重点研究内容.

2.1.2 水热合成法

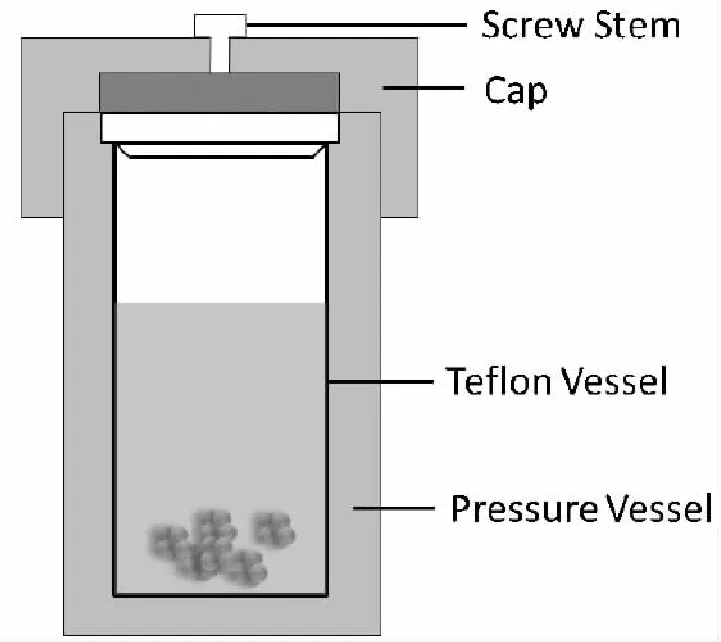

早在19世纪中叶地质学家们提出了“水热”法一词,并用来模拟研究地壳的成矿条件,随着后期的逐步发展形成水热合成理论,并用于材料制备的研究[22].水热合成法是在耐压耐高温的密闭反应器里,以金属盐、氧化物等为原料,水、醇等为溶剂,在高温、高压的反应环境下,利用水溶液中的物质发生化学反应进而合成材料.图3为水热合成密闭反应容器图.

Ueda[23]以Ti作为基底,采用H2O2/HCl或H2O2/HNO3水溶液在80 ℃温度下进行20~120 min处理,得到非晶型TiO2薄膜,再放入装有去离子水或氨水溶液的高压密闭容器中进行水热合成,最终形成锐钛矿型TiO2薄膜.2012年,Zhang[24]通过水热法在PET纤维表面上生长出锐钛矿型TiO2薄膜,平均晶粒尺寸约为3 nm,负载锐钛矿型TiO2薄膜的PET纤维在紫外波段具有更强的吸收能力,此方法对去除染料的污染具有重要的意义.Miao[25]课题组通过将Ti箔浸入浓盐酸中48 h,形成TiCl3薄膜;并将其放入装有聚四氟乙烯和氢氧化钠的密闭容器中加热至180 ℃,再浸入盐酸中48 h,最后经450 ℃退火制备出锐钛矿型TiO2薄膜.随着加热时间从3 h增加到12 h,薄膜表面形貌从纳米管向纳米颗粒结构转变,图4为TiO2薄膜SEM图像.结果表明,纳米管的光电流响应是纳米颗粒薄膜的3倍,达到13.8 A/cm2,更有利于电子传输.实验中未使用表面活性剂将有利于降低成本,但其制备周期过长不利于规模化生产,因此,需进一步优化工艺.2017年,Yang[26]以硫酸钛、蒸馏水、乙二胺四乙酸二钠(EDTA-Na)和尿素等为溶剂,经磁力搅拌后置于反应釜中并在180 ℃下保温1-3 h,并将获得的锐钛矿型TiO2薄膜应用于钙钛矿太阳电池中.结果表明,当锐钛矿TiO2薄膜的厚度为300 nm时,钙钛矿太阳电池转换效率达到3.31%.此工艺有望为穿戴器件的开发提供材料.

图3 水热合成密闭反应容器简图

Fig.3Schematicdiagramofclosedreactionvesselforhydrothermalsynthesis

(a)3 h;(b)6 h;(c)12 h

Fig.4SEMimagesofhydrothermallysynthesizedTiO2filmswithdifferentheatingtimeat180℃

由水热法合成的纳米材料具有粒径小、无团聚现象、无须煅烧等优点,但需要高温高压反应条件,进而对反应釜的材质要求较高,不利于规模化制备.总体上,水热法制备二氧化钛薄膜工艺仍需完善,挖掘新的溶剂对推动水热合成法技术的发展具有重要意义.

2.2 气相法

2.2.1 磁控溅射法

磁控溅射作为20世纪70年代发展起来的一种物理气相沉积技术,在制备材料中发挥着不可替代的作用.其通过惰性气体辉光放电产生带电离子,靶材中原子经带电离子撞击后被轰击出来,靶材原子到达衬底表面进行沉积.图5为磁控溅射系统工作原理图.

图5 磁控溅射系统工作原理图

Fig.5Schematicdiagramofmagnetronsputteringsystem

采用磁控溅射沉积得到TiO2薄膜,并对其进行了系统研究.Karunagaran[27]以半径55 nm,厚度约2 mm的纯钛(99.999%)作为溅射靶材,采用直流磁控溅射制备出非晶型TiO2薄膜,经400~600 ℃退火转为锐钛矿型结构.结果表明当工作气压为1×10-3mbar,氧偏压为7×10-5mbar时,钛靶的沉积速率达到峰值,过大的氧偏压促使钛靶发生氧化从而造成沉积率下降.Preetam[28]等人研究发现溅射功率对磁控溅射沉积的薄膜结构具有很大的影响,当溅射功率增加时,材料生长方向由(101)择优生长向(004)转变.2020年,Liu[29]团队采用直流脉冲磁控溅射镀膜系统,工作气压和氧气流量分别设置为0.6 Pa、5 sccm/s等条件下,以聚酰亚胺为衬底制备了锐钛矿性TiO2薄膜.此工艺为柔性衬底上制备锐钛矿型TiO2薄膜提供了重要依据.

磁控溅射法具有致密性好、纯度高、成膜均匀性良好及易掺杂等特点,但存在沉积速率相对较低,薄膜需在高真空环境下进行生长,且设备操作相对烦琐等问题.如何进一步完善设备、简化工艺流程和降低成本得到更高质量的薄膜是今后的研究方向.

2.2.2 原子层沉积法(ALD)

原子层沉积是以表面自饱和反应为原理的特殊化学气相沉积.20世纪60年代,原子层沉积技术由苏联学者Aleskovskii和Koltsov首次报道[30],此后,芬兰Suntalo博士对其进行了进一步的发展和完善[31].但由于复杂的工艺流程和较低的沉积速率,在过去的一段时间里发展缓慢.直至20世纪90年代,随着深亚微米芯片技术的发展要求,材料尺寸降低至纳米量级,进而ALD技术迅猛发展.ALD技术是将气相前驱体脉冲交替地通入反应腔中,利用化学吸附和化学反应在衬底上生长出致密的薄膜材料.

1997年,Aarik[32]等人以TiCl4和H2O为前驱体,高纯氮气为运载气体,压强设置为250 Pa.利用ALD设备在100~400 ℃范围内生长出TiO2薄膜,并研究了晶体结构对薄膜光学性能的影响,在180~210 ℃温度范围内制备出择优取向生长的锐钛矿型TiO2薄膜.在633 nm波长下的折射率达到2.65.因TiCl4为前驱体,会引起氯污染,使薄膜质量下降.为解决该问题,Hao等人[33]以四(二甲氨基)钛和去离子水作为前驱体,利用原子层沉积在80 ℃条件下制备出非晶TiO2薄膜,于500 ℃退火2 h成功获得10 nm 锐钛矿型TiO2薄膜致密层,与喷雾热解法得到的TiO2致密层相比,可有效降低漏电流,将其应用于钙钛矿太阳电池的效率提高13.6%.随后,Shen[34]指出在钙钛矿/硅异质结叠层太阳电池研发中,ALD法中的低温生长和优异的保型性起到至关重要的作用.实验同样以四(二甲氨基)钛和去离子水作为前驱体,150 ℃条件下沉积得到的薄膜经400 ℃退火转化为锐钛矿型结构.由于钙钛矿/硅异质结叠层太阳电池去除了中间层,导致TiO2与Si直接接触,降低了电阻率,同时还简化了加工步骤,消除了光学损耗.最近,Nataliia[35]在260 ℃的温度下,以TiCl4(0.1 s脉冲,4 s吹扫时间)和H2O(0.1 s脉冲,6 s吹扫时间)为前驱体,通过ALD沉积得到的锐钛矿型TiO2薄膜用于PbS量子点太阳电池中的空穴阻挡层.与溶胶-凝胶法制备出的TiO2器件对比,采用ALD制备薄膜的器件表现出了更高的性能,同时ALD还具有能大面积生长、阶梯覆盖率高等优点,可有效避免缺陷的生成,解决了器件短路等问题.

ALD方法已成为当今薄膜制备领域不可替代的一种重要技术,由于该方法具有不受衬底几何结构限制,良好的台阶覆盖性、薄膜致密和大面积厚度均匀等特点,在光催化、太阳电池诸多领域发挥着重要的作用.但较低的沉积速率,使其在部分领域的应用受限.

2.3 其他方法

2.3.1 声化学合成法

声化学是一门集物理、化学等学科于一体的新兴交叉边缘学科.利用超声空化效应造成局部热点,局部温度和压力分别提高到4 000-6 000 K高温和20 Mpa高压,此环境下产生的化学反应,称为超声化学反应.

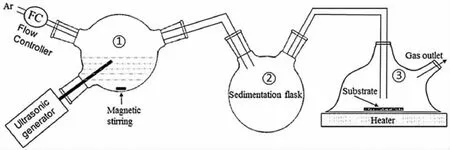

利用声化学制备二氧化钛薄膜材料已日趋成熟,人们也尝试将该方法用于锐钛矿型TiO2薄膜的制备.Rasoulnezhad[36]首次将声化学与化学气相沉积结合并成功合成碳掺杂锐钛矿型TiO2薄膜.首先将含碳的TiO2溶胶经过超声转化为雾状颗粒,这些颗粒通过氩气从烧杯1携带到烧杯2中,大颗粒沉淀并被去除,进入烧杯3中的雾状颗粒在320 ℃下热分解,于玻璃衬底上形成TiO2薄膜.图6为薄膜沉积装置图.测试结果显示TiO2薄膜呈锐钛矿型结构,因引入C元素导致薄膜的光学带隙(2.8 eV)下降,因此提高了薄膜在紫外波段的吸收能力.次年,Rasoulnezhad[37]以同样的制备方法在玻璃和石英衬底上得到锐钛矿型TiO2薄膜和N掺杂TiO2薄膜,两种衬底上的薄膜分别呈现立方和球形结构.经与锐钛矿型TiO2薄膜对比发现,N掺杂的TiO2薄膜具有更高的光催化活性.

图6 声化学法薄膜沉积装置图

声化学法为制备具有特殊结构和性质的新型薄膜材料提供了有效路径,该方法具有可控反应条件、合成的材料纯度高、形状均匀等优点.

2.3.2 电化学沉积法

电化学沉积技术是通过氧化-还原反应,在电解质溶液中由阴极和阳极构成回路产生电场,使溶液中的阴阳离子分别沉积到两极表面,从而获得指定的薄膜材料.主要分为阴极电化学沉积和阳极电化学沉积.

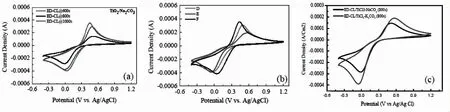

不同沉积时间条件下600 s、800 s、1 000 s)(a)TiCl3/K2CO3,(b)TiCl3/Na2CO3;800 s沉积时间条件下(c)TiCl3/K2CO3和TiCl3/Na2CO3

图7循环伏安法曲线图

Fig.7Curvediagramofcyclicvoltammetry

1999年,Zwilling[38]团队首次在含氟离子的铬酸电解质中进行阳极氧化电化学反应.实验以铬酸、氢氟酸和水作为电解液,在Ti衬底上沉积出锐钛矿型TiO2纳米管薄膜.2019年,Sato[39]团队为了进一步提高沉积速率,在40 ℃的温度下含有六氟钛酸钾和硫酸钾的水溶液中,以500 A/m2的恒定电流密度,利用阴极电化学沉积法在锡衬底上快速合成了重掺杂的锐钛矿型TiO2薄膜,沉积时间仅为3 s.加入硫酸钾可降低电解质电阻,加快沉积速度.该方法的特点是生长速度快且在不具有热稳定性的衬底上也能制备得到具有光催化活性的锐钛矿型TiO2薄膜,有效提高了生产效率.Than[40]以钛板作为电极,在恒电流模式下,利用电化学沉积出锐钛矿型TiO2薄膜,并将其应用于钙钛矿太阳电池致密层.利用循环伏安法通过改变工艺条件对制备出的锐钛矿型TiO2薄膜致密层载流子阻挡性能进行分析,图7为伏安法曲线图谱.当电解质为TiCl3/Na2CO3,沉积时间800 s,制备出的TiO2致密层达到最佳性能.

电化学沉积设备简单,成本较低,可在复杂结构的衬底上均匀沉积,通常在室温条件下即可进行,制备方式灵活易于工业化生产.但其所用衬底需具有导电性,其衬底表面上的晶核生长和薄膜沉积速率不易精确控制.

表1为目前锐钛矿型TiO2薄膜的主要制备方法.这些方法均以Ti或含Ti化合物为前驱体,在相应的条件下,通过化学反应后经热处理等方式转化为锐钛矿型TiO2薄膜.各种方法均拥有独自的特点,但也存在一些不足,随着人们对锐钛矿型TiO2薄膜深入研究及薄膜制备技术的不断创新,这些制备方法将进一步得到完善.

表1 典型锐钛矿型TiO2薄膜制备方法

3 总结与展望

随着光学器件和电子器件尺寸的不断降低,传统二维平面结构向高度有序的三维结构转变,ALD方法成为人们关注的焦点.在目前TiO2薄膜的制备方法中,ALD因薄膜厚度及成分精确可控,在器件研发方面发挥着不可或缺的作用;同时所制备的薄膜具有台阶覆盖率高、致密无针孔和均匀性好等优点,对半导体、纳米、光学等领域的发展有着重要的意义.从迄今二氧化钛薄膜的制备方法看,前驱体起着至关重要的作用,因此,为制备出高品质的TiO2薄膜,探索更好的前驱体是未来的研究重点之一;如何实现ALD技术与其他薄膜制备工艺相兼容,以满足器件微纳化的要求是未来TiO2薄膜制备方法的又一发展方向;如何将现有TiO2薄膜制备方法集成应用,以满足不同的器件要求也是未来应重点研究的方向之一.