中空吹塑成型机三层型坯机头设计及其关键技术研究

何建领 林一波 肖志林

(苏州同大机械有限公司)

0 绪论

经过近二十多年的高速发展,我国塑料加工技术已渐趋成熟。在塑料制品中,中空塑料制品占有较大的比例,随着用户对中空制品要求的不断提高,中空塑料制品成型设备得到了快速的发展,塑料制品的质量和档次进一步得到了提高。挤出中空吹塑成型技术已得到高速的发展,生产出的制品已应用到各行各业。当然,挤出中空成型可加工的塑料种类也很多,制品更是多种多样。吹塑制品具有整体性好、综合性能好、成本较低、附加值较高等优点,常可替代注塑成型制品、热成型制品、结构发泡制品和金属制品等。基于吹塑成型和吹塑制品的上述优点,吹塑成型加工在今后仍具有较大的发展潜力。

中空机从开始到现在,其基本构成并无多大变化,一般包括:挤出机、机头、合模装置、吹胀装置、制品取出装置、液压站、电控系统。一般的外辅设备还包括:混送料系统、余料粉碎回收系统等。挤出机是原料的塑化系统,机头部件是中空成型机最核心的部件,挤出机挤出的熔融塑料经过机头的流道挤出型坯,然后型坯进入合模装置,吹塑成型机将模具固定在合模机构的前后模板上,通过合模机构的开合来实现模具的张开和锁紧,使机头挤出来的型坯在模具中快速成型为吹塑制品,然后由制品取出装置取出制品。随着塑料制品的要求逐步提高,多层塑料制品越来越多,比如多层油箱。多层塑料制品就需要多层机头进行吹塑成型,多层机头的设计与单层机头相比,设计和加工装配的技术难度更高。

1 机头的结构设计

根据设计要求和已有的技术积累与设计经验,确定三层型坯机头整体结构为嵌套式结构,即三层流道由内到外依次嵌套组合,其结构如图1所示。中间为储料芯,中间环内孔与储料芯配合,外环内控与中间环配合,形成三层流道结构。

图1 机头流道整体结构图

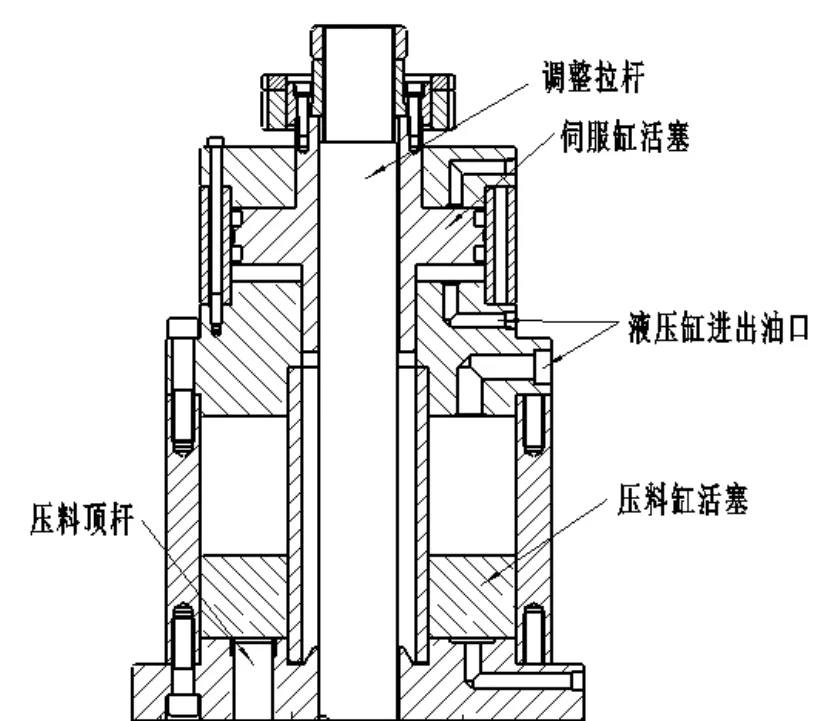

三层型坯机头整体结构方案确定后还要分别对机头中各部件的机械结构进行研究,吹塑机头从上到下的结构部件依次为轴向型坯壁厚控制液压装置、压料液压装置和压料杆件构成的压料机构、流道结构和进料口,最底下是芯模和口模构成的型坯出口,中间调整拉杆的上下端又分别与型坯壁厚控制液压活塞和芯模固定连接。

压料机构的作用是将储料机头内腔汇集熔融状态的料向机头型坯出口处输送,在此过程中,压料环的稳定运行极为重要,因为要保证各层料坯汇集后从型坯出口挤出的速度稳定,这也将直接影响产品的质量。

吹塑机头中一般也只涉及了压料机构的执行部分,包括压料油缸、压料顶杆和压料环,工作时吹塑机头储料腔内的熔融原料压力会先将压料环向上顶以增大内腔容料体积,此过程中压料液压油缸不对压料顶杆作用;开始挤出型坯时,压料油缸活塞与压料顶杆上段接触,活塞以稳定的速度向下运动,通过顶杆连接的压料环也向下挤压机头型腔内的熔融料坯,使其以一定速度由机头型坯出口挤出成型。整个过程中要求压料平稳,液压缸的设计尤为重要,要保证压力足够,结构设计也要合理;压料顶杆分为上下两段不至于顶杆过长而影响精度。型坯壁厚控制液压装置和压料机构液压装置结构图如图2所示。

图2 液压缸结构图

流道结构设计是吹塑机头设计中最重要的一点,设计内容包括流道的形状、流道位置的分布、流道零件材料的选择;多层型坯机头还要考虑多层流道复合以及入料口的安排。流道形式主要有单层心形包络流道、双层心形包络流道、单层螺旋流道和双层螺旋流道,早期机头流道形式多是单层心形包络流道,这种形式的流道在储料机头挤出的型坯周围存在明显的熔合缝区,使得到的型坯质量较差。双层心形包络流道则可以更好地解决这个问题,目前,大型中空吹塑成型机中大多采用双层心形包络式流道。

设计前要考虑熔融塑料原料在流道内的各项流动要素,要减短原料在机头流道内的停留时间,保证原料不会在流道内发生滞留现象;要使流道内熔融状态下的塑料流动速度稳定,压力降低,波动小。流道零件的材料选择上,要求耐压、耐热、耐磨损,要有足够的表面硬度和良好的导热性,这类零件常用的材料有40 Cr、38 CrMoAlA、35 CrMo,本文中的储料芯选用材料40Cr,储料内环选用38 CrMoAlA,储料外环要求较低,45钢经过表面特殊处理即能满足设计要求。经过仿真模拟结果和相关设计资料提供的经验,确定内层流道形状如图3。

图3 内层流道结构图

内层流道包络于储料芯上,中间层和外层位于嵌套在储料芯外侧的两个储料环上,心形流道下接覆盖表面的螺旋流道,能使熔融原料在流道内流动挤出时达到更加稳定的状态。进料结构是连接挤出机与各层流道的过渡结构,设计时主要考虑进料口的布置,过渡要平稳光滑;中间层和内层由于与外接口处之间存在间隙,为防止漏料,过渡管出口与流道间增加一根光滑铜管作为导管。三个进料口结构和布置如图4所示。

图4 机头进料口布置图

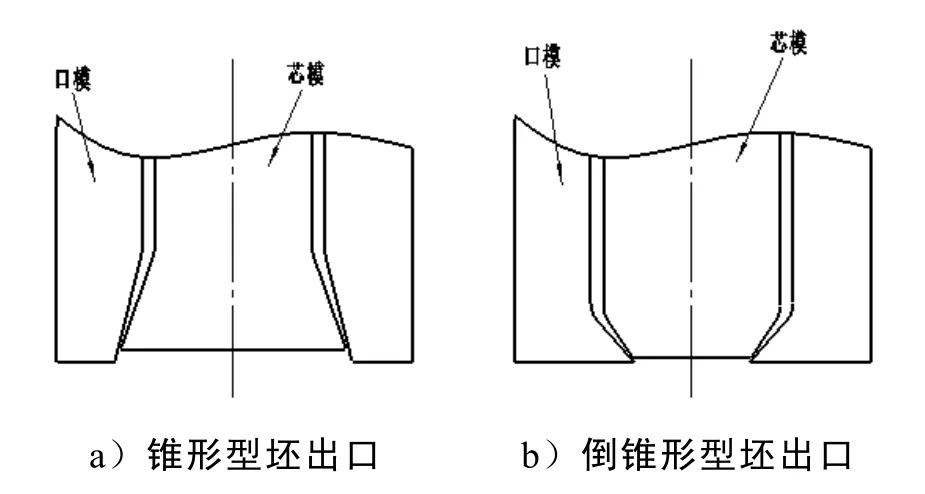

型坯出口主要由机头芯模和口模构成,结构也可分为正锥形和倒锥形两种,如图5所示。

图5 型坯出口两种类型示意图

型坯壁厚控制系统工作时,口模固定不动,液压缸活塞通过调整拉杆带动芯模上下移动来调整芯模与口模之间的间隙以形成不同的型坯厚度;要得到相同的型坯厚度,这两种结构的运动方式却是相反的,正锥形芯模向上运动时,出口间隙减小,而倒锥形却增大。大型中空吹塑机头大多采用正锥形型坯出口结构。

型坯出口与流道之间还有一段储料腔的区域,在此区域内,要保证零件与零件配合之间无缝隙无死角,过渡要平滑自然,不会使熔融原料在此区域滞留。

此机头的三维模型如图6所示。

图6 机头三维总装图

2 关键部件的有限元强度分析

本文利用ANSYS Workbench分析软件对吹塑机头中的型坯壁厚液压缸缸筒进行了有限元强度分析。

2.1 前期处理

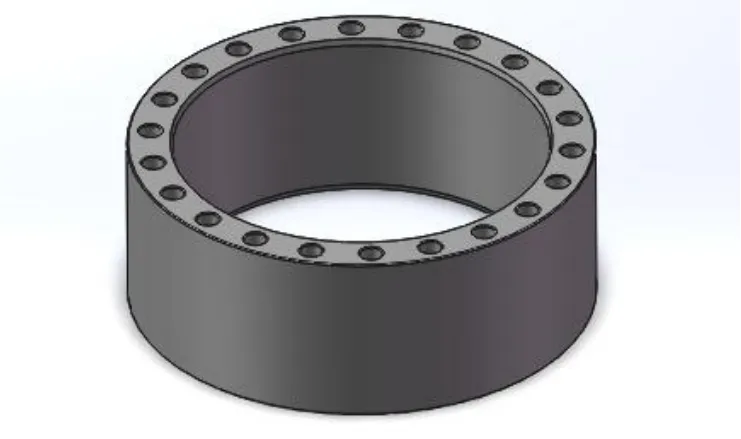

经过初步设计并校核计算后确定的型坯壁厚控制液压缸筒三维模型如图7所示。

图7 型坯壁厚控制液压缸筒三维模型

在Workbench中进行项目分析首先要确定分析类型,打开Workbench15.0,在工具栏(Toolbox)中的分析类型(Analysis Systems)中选择静力结构分析(Static Structural)。

第二步是实体模型(Geometry)的建立,利用导入方式直接导入由Solidworks已建好的型坯壁厚液压缸筒零件体,可以在Workbench自带的模型创建插件中继续修改,此例无需修改。

导入几何体后还要定义其材料属性,在材料库(Engineering Data)中选择,型坯壁厚液压缸筒材料为45钢,在材料库中选择结构钢(Structural Steel),主要确定其弹性模量和泊松比等属性。

第三步网格划分,本文中型坯壁厚液压缸筒和压料缸筒都属于比较简单的结构体,网格划分方法可选择自动划分法(Automatic Method),再详细设置其相关参数,在尺寸控制(Sizing)中将关联中心(Relevance Center)的选项设置为Fine,这是将网格划分细化,分析结果也将更接近实际情况。

划分得到的网格节点为78958个,单元为45039个,如图8所示。

图8 型坯壁厚液压缸筒网格划分效果图

第四步施加约束和载荷,首先确定实际装配体中缸筒的约束和载荷情况,缸筒端面圆周均匀分布22个17.5 mm的光滑通孔,上下端面与伺服缸盖和压料缸盖端面接触,通过22个M16x210 mm的长螺钉紧固连接;这样的约束缸筒上下端面被压紧,螺钉并不与缸筒直接接触,选择仅有压缩的约束(Compression only Support),作用面选择缸筒的上下端面。液压缸的载荷,工作时缸筒内充满液压液,设计最大工作液压为12 MPa,ANSYS分析时按1.25倍放大校核,即施加压力载荷(Pressure)15 MPa。作用面选择缸筒内壁,施加效果如图9所示。

图9 伺服缸筒的约束和载荷施加效果图

2.2 求解与结果分析

添加要求解的项目,本文要得到缸筒的应力(Stress)、应变(Strain)和总变形(Total Deformation)图,分别添加至项目树中,然后点击全部求解,等待软件计算完成。求解完成后,点击各求解项目可以查看相应的云图。

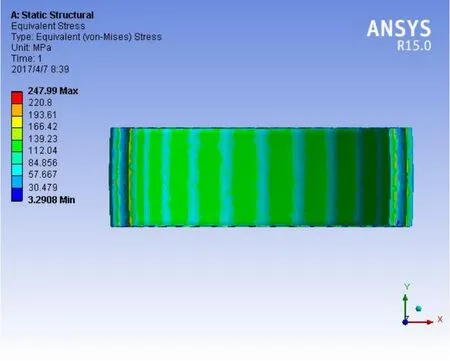

(1)型坯壁厚液压缸筒应力云图

ANSYS分析结果如图10所示。

图10 缸筒应力云图

由图中可得出,型坯壁厚液压缸筒在最大工作载荷(放大1.25倍)时,其最大工作应力为247.99 MPa,出现点为螺钉通孔端面边缘,缸筒经过热处理后的许用应力可达到270 MPa,满足强度要求。

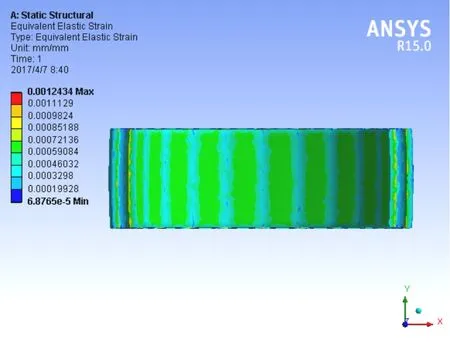

(2)型坯壁厚液压缸筒应变云图

应变云图如图11所示。

图11 缸筒应变云图

最大应变为1.2×10-3mm,出现在螺钉通孔端面边缘。

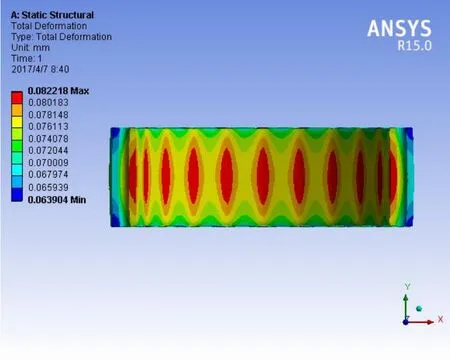

(3)型坯壁厚液压缸筒总变形云图

总变形图如图12所示。

由图可以清楚的看出,缸筒内侧与螺钉通孔之间产生了最大形变,这是因为内部压力一定时,厚度薄的地方承受能力更弱,最大变形为0.082 mm,满足设计要求。

图12 缸筒总变形云图

分析结果表明型坯壁厚液压缸筒满足设计要求,又不超出最大工作极限太多,所以无需继续优化。

3 三层型坯机头流道的建模与仿真分析

3.1 机头外环流道的模型的建立

3.1.1 心形流道的几何模型

图13为机头外层流道的实体图,图14为机头外层流道展开图,从图中看出机头中流道的分布情况,该流道分为两个部分,上部为心形流道,下部为螺旋流道。心形流道采用FLOW2000软件仿真时,利用软件的Flat Die模块,即扁平机头仿真模块进行分析研究其温度、压力和流动的情况。

图13 机头外层流道的实体图

图14 机头外层流道展开图

图15为FLOW2000中输入心形流道的几何尺寸后生成的流道几何模型。

图15 心形流道几何模型

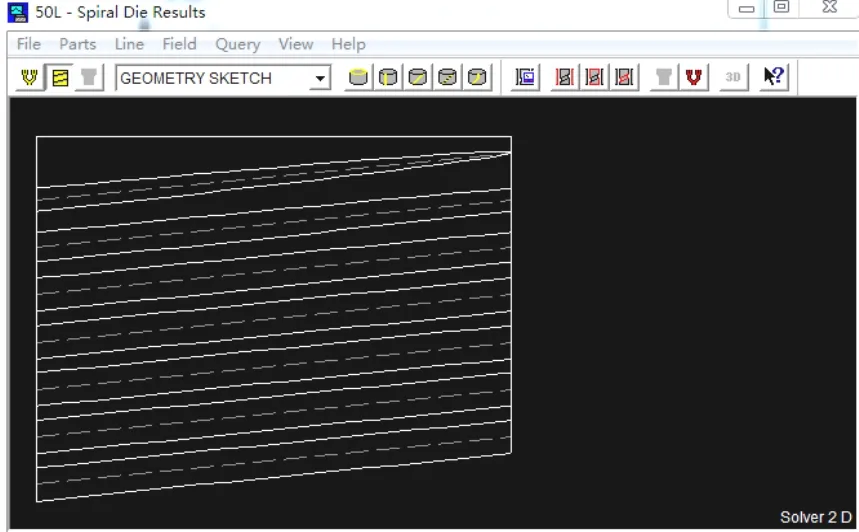

3.1.2 螺旋流道的几何模型

图16为FLOW2000中输入螺旋流道的几何尺寸后生成的流道几何模型。

图16 螺旋流道几何模型

上图为展开的螺旋流道几何图形,与图14相吻合。

3.2 机头外环流道心形部分仿真分析

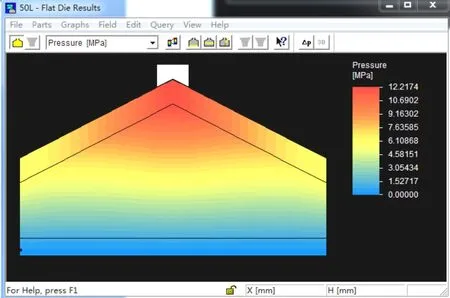

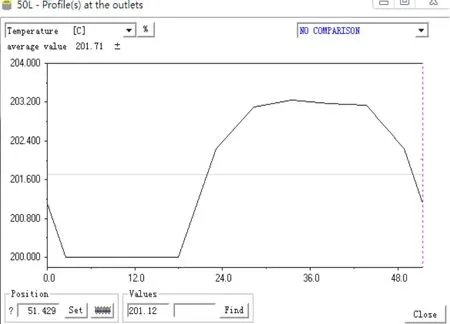

心形流道模型建立好以后,在软件中输入材料参数后进行分析计算。流道的压力变化情况如图17所示。温度变化曲线如图18所示。剪切速率变化情况如图19所示。

图17 心形流道压力变化情况

图18 心形流道温度变化曲线

图19 心形流道剪切速率变化情况

从FLOW2000的分析图表可以看出,流道的温度变化在2℃之内,即流道由于压力的提高造成的温度升高不超过2℃,压力降为12.2 MPa,对于此机头来说完全满足机头流道的要求。

3.3 机头外环流道螺旋部分仿真分析

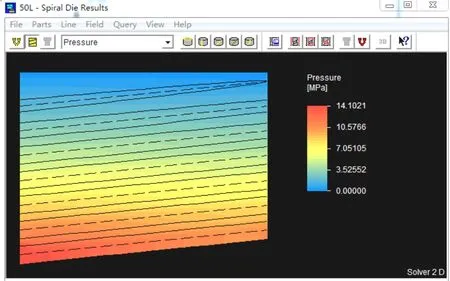

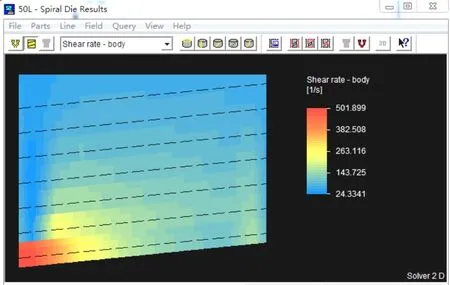

螺旋流道模型建立好以后,在软件中输入材料参数后进行分析计算。

流道的压力变化情况如图20所示。温度变化曲线如图21所示。剪切速率变化情况如图22所示。

图20 螺旋流道压力变化情况

图21 螺旋流道温度变化曲线

图22 螺旋流道剪切速率变化情况

从FLOW2000的分析图表可以看出,流道的温度变化在4℃之内,即流道由于压力的提高造成的温度升高不超过4℃,压力降为14.1 MPa,对于此机头来说完全满足机头流道的要求。此螺旋流道产生的温度变化与心形流道相比较大一下些,压力降也大,但此模拟的结果数据显示也是符合要求的。

4 基于三层型坯机头的平台构建与实验研究

4.1 三层型坯机头的生产试验

机器的技术参数分为设计参数和实际参数,内容包括设备型号、尺寸和导入或者导出的数据等参数。此三层型坯机头的部分技术参数如下:

机器型号:TDB-50 L×3

最大制品容量(L):50

工位数:单

空循环(pc/h):450

挤出机挤料出量(kg/h):①号55;②号115;③号55

油泵电动机功率(kW):22

锁模力(kN):260

开合模行程(mm):450-1000

模具最大尺寸(宽×高)(mm):700×950

储料量(L):6.6

单模头最大口模直径(mm):350

单模模头加热功率(kW):21.5

模头加热区段数:7

吹气压力(MPa):0.8

气体用量(m3/min):1.0

冷却水压力(MPa):0.3

用水量(L/min):85

机器外形尺寸(长×宽×高)(m):5×2.4×4.2

机器重量(吨):16

图23 三层型坯机头的生产调试照片

吹塑机头既是一个独立的部件,又是整体的一部分,一台吹塑设备可以更换不同的吹塑机头来满足生产要求,将此三层型坯机头装配在工作设备上进行生产调试,如图23所示。

生产调试是吹塑机头投入使用前的最后一步工作,调试过程中主要关注的内容有:

(1)该三层型坯机头在吹塑设备中能否适应安装;

(2)安装完成后能否正常运行,进行生产;

(3)在生产过程中机头的各部件能否满足实际生产工作条件,是否运行稳定;

(4)实际生产表现的技术参数与理论设计参数有何区别;

(5)生产出来的型坯质量如何;

(6)生产完成后机头的拆卸与清理是否方便;

(7)显示出其他不足和需要改进的地方。

在生产调试过程中也能看到一些理论设计时忽略或者与理论设计不同情况,如进行生产时,液压缸所需的实际液压压力比理论设计的小,这也使得相关设计更加安全可靠。

机头的拆装与清理,吹塑机头在挤出熔融塑料的生产过程结束后,内部流道会有剩余的原料残留,这些残留的原料在下次进行生产时将会作为废料挤出,有些难以挤出的残留原料需要进行拆卸清理,拆卸后的机头相关零件实物图如图24所示。

图24 储料芯和储料外环实物图

上图中右边流道内的原料在装配前需要全部清理干净,特别是需要换颜色时,可以更快的实现换料换颜色的目的。

4.2 三层型坯机头吹塑制品性能检测

此三层型坯机头中空吹塑成型机经调试生产出的三层中空塑料桶如图25所示,这种桶一般盛装化工原料,有些化工原料具有毒性,甚至具有放射性,在运输和使用过程中难免有跌落撞击的情况,所以塑料桶要具有一定的韧性和强度,有些化工原料具有挥发性,所以塑料桶还要在承受一定压力下具有密封性。韧性需要通过拉伸试验来测试,强度需要通过跌落试验来测试,密封性需要通过测漏仪器来测试。桶身每个地方的壁厚也非常重要,壁厚均匀性好,桶的各项性能指标也会好。只需要将塑料桶切割开来,用游标卡尺直接测量,即可计算出桶的壁厚均匀度。

图25塑料桶实物图

4.2.1 三层塑料桶的拉伸试验

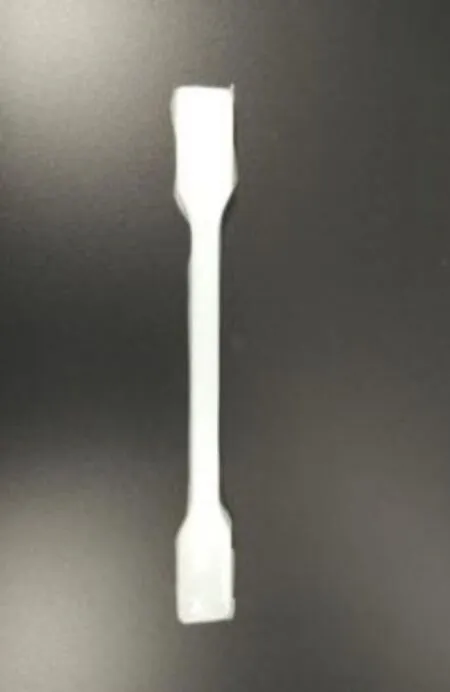

三层型坯机头中空吹塑成型机生产出的三层中空塑料桶的拉伸试验需要用如图26所示的拉伸试验机对拉伸样条进行拉伸试验。拉伸样条如图27所示。

图26 拉伸试验机

图27 拉伸样条

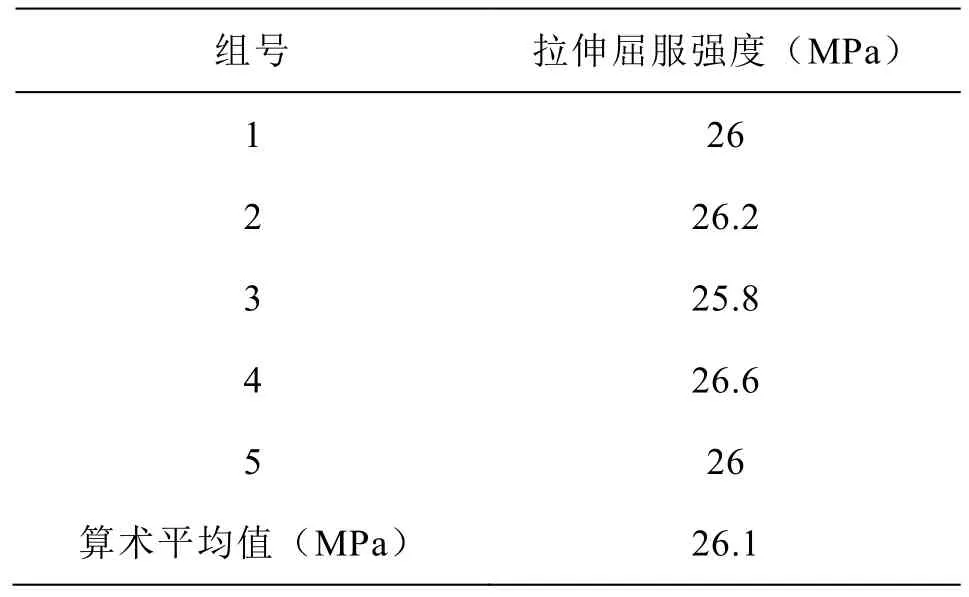

做本塑料桶时,需要同时制作此样条,做5个样条,可以用拉伸试验机做5组数据。取5组数据的算术平均值作为结果。如表1(拉伸试验结果)所示。

表1 拉伸试验结果

本样条材料为HDPE50100高密度高分子量聚乙烯,测试结果符合HDPE50100材料的固有特性,做出的桶同样满足拉伸韧性的要求。

4.2.2 三层塑料桶的跌落试验

三层型坯机头中空吹塑成型机生产出的三层中空塑料桶的跌落试验是将桶装满水,拧紧盖子,从3米高度自由落体,反复跌3次,桶不破裂。满足要求。

4.2.3 三层塑料桶的测漏试验

三层型坯机头中空吹塑成型机生产出的三层中空塑料桶的测漏试验是将桶放置在测漏机上。测漏机一般为差压型测漏机,其原理为:在系统中自备有一个参考容积(也称标准容积),而被测系统为另一个容积,采用一个受控的阀来将这两个容积连接起来,当同时对它们充气时,它们的压力一致,然后关闭这个连通的受控阀,在搁置一会后,因标准容积是全封闭是不会泄露的,因此它的压力为充气压力,而被测件若有泄露将会出现压力下降,泄露越多,压力降值越多,直至完全漏完,采用一个传感器测量这两端的压力,即可测出塑料桶是否泄露。本三层塑料桶经测试:不泄露,完全符合要求。

4.2.4 三层塑料桶的壁厚均匀度检测

三层型坯机头中空吹塑成型机生产出的三层中空塑料桶的壁厚均匀度检测桶是将塑料桶切割开来,用游标卡尺直接测量,即可计算出桶的壁厚均匀度。图28为测量出的桶身一周各处的壁厚尺寸。

图28 桶的壁厚尺寸

由图28可以看出桶的最厚壁厚为4.0 mm,最薄壁厚为3.8,相差0.3 mm。桶的壁厚均匀度按式(1)计算。

式中

D ——壁厚均匀度,单位为%。

A ——最厚壁厚,单位为mm。

A1——最薄壁厚,单位为mm。

将数据代入计算得:

此桶的壁厚均匀度符合中空吹塑机行业标准的要求。

5 总结与展望

本文主要对“中空吹塑机成型机三层型坯机头”所涉及的关键技术进行研发,并通过实物试验验证得出结论。

(1)主要对三层型坯机头的整体和内部机械结构进行了研究设计,在设计时相关液压控制系统和机头型坯出口结构可以借鉴当前学者已有的研究成果,而机头中重点的流道结构以及三层流道的整体布置则需要通过设计与仿真验证来确定合理的方案。设计时三维设计软件的使用极大地提高工作效率,缩短生产周期,节约设计成本。

(2)使用ANSYS Workbench分析软件对吹塑机头中的关键液压缸缸筒进行了有限元强度分析,经过分析对比,确定零件符合设计要求。

(3)使用FLOW2000分析软件对本三层型坯机头中的外层流道进行了仿真模拟分析,外层流道包括心形流道部分和螺旋流道部分,仿真分析首先建立外层流道的心形流道和螺旋流道的几何模型,再求解,最后以图片的形式得到分析的最终结果。经过分析对比,确定流道尺寸符合设计要求。

(4)主要对三层型坯机头进行平台构建和实验研究,具体研究内容包括:三层型坯机头的生产实验、三层型坯机头吹塑制品性能检测。对三层型坯机头吹塑制品性能检测包括:拉伸试验、跌落试验、测漏试验和壁厚均匀度检测,均达到预期设计的要求。

随着塑料制品市场竞争的日益加剧,降低原材料成本是塑料制品企业目前生存下来的关键。大型单层机头中空成型机必然被多层中空制品生产设备所取代,因此,对多层中空制品设备提出了新的要求和挑战。中空吹塑成型机,尤其是大型中空吹塑和多层中空吹塑机在未来仍是很有发展前景的机械设备,多层中空吹塑机头的相关技术更是吹塑设备中的重点方向。目前国内自行研发的吹塑设备在综合性能上与国外同类先进设备和技术还有一定的差距,这也是未来我国国内该行业值得研究和探索的领域。