中国实验快堆粘钠设备动态去污技术模拟试验研究

张金权,谢 淳,赵 迅,王 密,龙 斌

(中国原子能科学研究院 反应堆工程技术研究部,北京 102413)

中国实验快堆(CEFR)运行数年后,需对一回路钠循环泵、中间热交换器等设备进行检修。这些设备运行在钠冷却剂、350~530 ℃高温、0.08~0.1 MeV高能量中子等快堆工况下,表面粘附了冷却剂活化产物22Na、24Na,裂变产物137Cs、134Cs,活化腐蚀产物54Mn、60Co、58Co[1],且活化腐蚀产物扩散进入设备材料基体内部数μm到数十μm[2]。设备基体内活化腐蚀产物无法通过水蒸气清洗直接清除,为此需采用特殊的去污液进行去污处理,以减少设备检修期间放射性物质对工作人员的伤害及对环境的污染。

目前,国内尚无针对钠冷快堆工况设备及材料去污研究的报道。本文拟在前期系列相关实验研究和筛选的基础上,采用12.5 g/L硫酸+30 g/L磷酸的混合酸作为去污剂对快堆设备材料进行去污,研究去污温度、去污时间、去污剂流速等因素对去污效果的影响,以期在最佳去污条件下最终达到对相关设备有效去污、同时产生废液较少的目标,为中国实验快堆设备及材料的去污提供数据支持及重要技术支撑。

1 方法

1.1 材料

根据中国实验快堆主要清洗设备材质,本文选用304和316不锈钢作为去污材料(主要成分列于表1),将其制成20 mm×10 mm×3 mm的片状腐蚀试样和平板状拉伸试样,拉伸试样的尺寸示于图1。

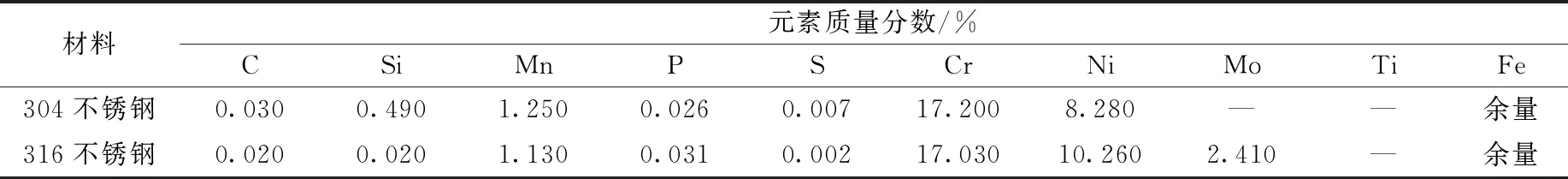

表1 304和316不锈钢成分Table 1 Chemical composition of 304SS and 316SS

图1 拉伸试样示意图Fig.1 Scheme of tensile sample

1.2 设备

本研究所采用的高温钠静态试验装置和动态去污试验装置示于图2,它们和惰性气体循环净化手套箱的用途如下:惰性气体循环净化手套箱用于制取适量核级高纯钠;高温钠静态试验装置用于304和316不锈钢材料在高温核级钠中的长时间浸泡;动态去污试验装置用于材料在去污剂中的去污实验。

图2 试验装置Fig.2 Facility for test

1.3 动态去污

1) 将304和316不锈钢样品在高温核级钠中于530 ℃下浸泡3 700 h;

2) 将浸泡后的样品置于动态去污装置中进行动态去污,去污剂为12.5 g/L硫酸+30 g/L磷酸的混合酸,其他去污参数列于表2。

表2 去污试验参数Table 2 Test parameter of decontamination

1.4 分析

对试验后的样品进行宏观形貌观察、去污深度测量、X射线衍射分析、微观表面与截面分析、力学性能分析等。

2 结果及讨论

2.1 宏观形貌

经钠浸泡后的样品与原始样品相比,宏观外表无显著差别,仍具有较好的表面光洁度,表面金属光泽无明显变化,所有样品表面均未见明显点蚀坑等局部腐蚀。

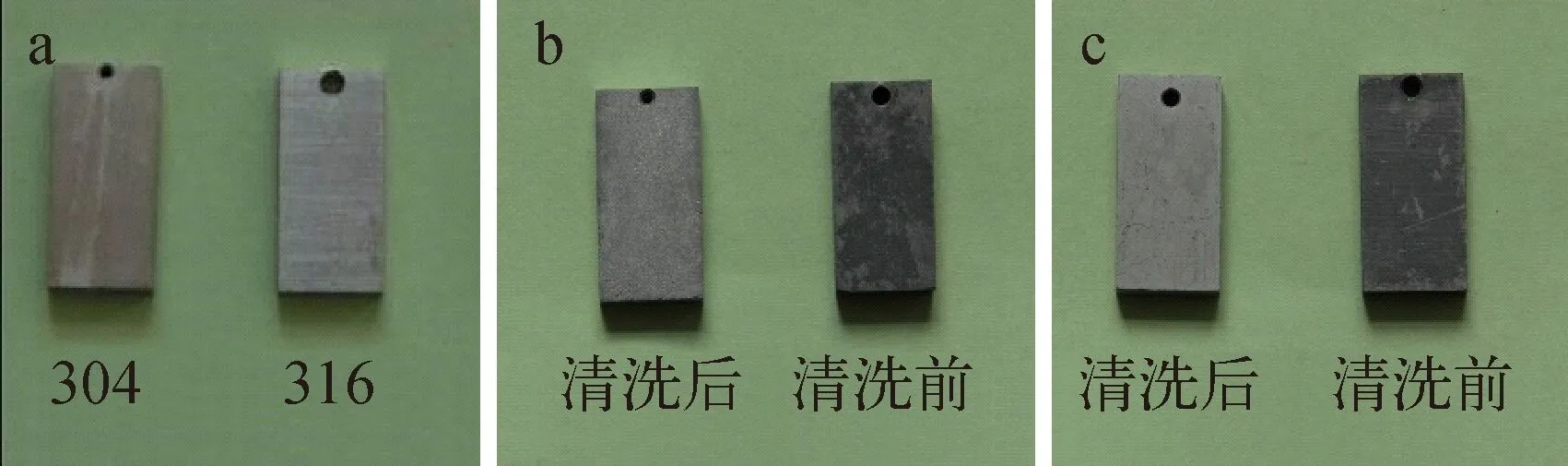

去污试验后样品的宏观形貌示于图3。未经钠浸泡的原始样品去污试验后,304不锈钢样品失去原有金属光泽,316不锈钢样品略有变化(图3a)。经钠浸泡去污试验后,样品表面或多或少出现了黑色物质,该黑色物质附着不是特别牢固,所有样品表面黑色物质经超声清洗数分钟均可基本清除。去污后经超声清洗的样品表面与原始样品表面相比,在形貌、色泽等方面均有差别:部分304不锈钢样品清洗后表面明显变粗糙,相同条件下316不锈钢样品清洗后表面加工纹路仍隐约可见。表明同等条件下去污剂对304不锈钢样品的去污深度大于对316不锈钢样品的去污深度。

a——原始样品去污后(未清洗);b——304不锈钢钠浸泡去污后; c——316不锈钢钠浸泡去污后 图3 去污试验后样品的表面形貌Fig.3 Surface morphology of sample after decontamination

2.2 去污条件

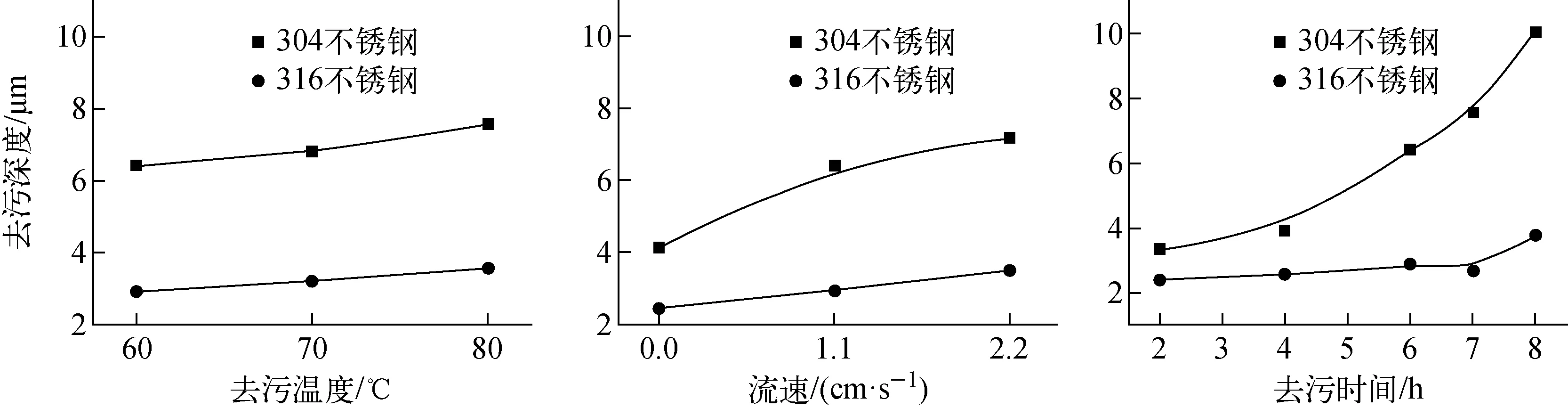

温度、去污剂流速和去污时间对去污深度的影响示于图4。由图4可看出,2种材料的去污深度均随温度、去污剂流速及去污时间的增加而增大;相同条件下,304不锈钢样品的去污深度明显大于316不锈钢样品,其增大幅度也略高于316不锈钢样品。

2.3 X射线衍射分析

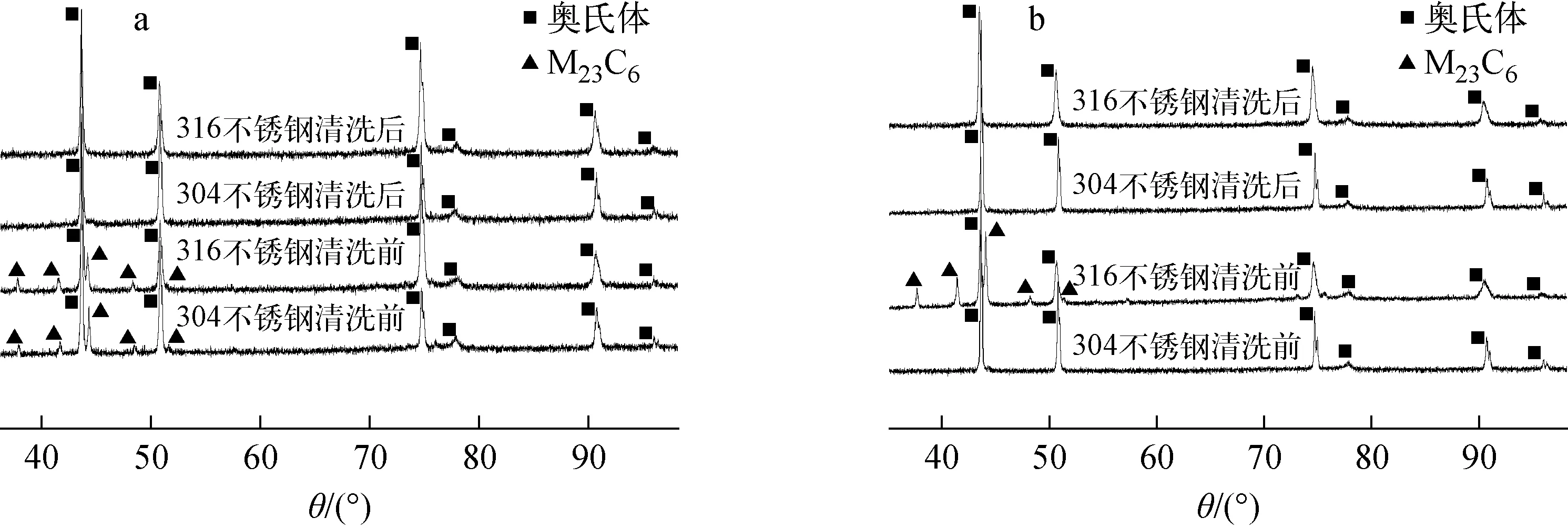

对去污试验前后的样品表面进行XRD分析,结果示于图5。原始样品表面除奥氏体相外,还检测到α-Fe。经钠浸泡后样品表面有M23C6,这是由于奥氏体不锈钢在450~850 ℃的敏化温度区间长时间停留时,奥氏体晶粒中过饱和的C元素会向外界扩散,并与周围Cr、Fe等元素结合成M23C6。将样品表面打磨掉0.1 mm左右的厚度,检测发现材料基体内无M23C6存在,这表明M23C6仅在钠浸泡后的样品表面存在。

图4 温度、流速、时间对去污深度的影响Fig.4 Effect of temperature, flow rate and time on corrosion depth

去污条件:a——60 ℃、6 h、1.1 cm/s;b——80 ℃、6 h、1.1 cm/s 图5 去污样品清洗前后XRD谱Fig.5 XRD spectrum of decontamination sample before and after clean

大部分去污后未清洗的样品表面或多或少地附着一层黑色物质,但XRD并未检测到有其他新相存在。304不锈钢样品在60 ℃、6~8 h去污后,样品表面还能检测到M23C6(图5a),但随去污时间的增加或去污温度的升高,M23C6含量有所减少,在80 ℃下去污6 h后,表面几乎检测不到M23C6,表明M23C6在表面覆盖物层的含量大幅降低,这也与腐蚀称重结果一致。316不锈钢样品在60 ℃、6~8 h及6 h、60~80 ℃去污后表面均能检测到M23C6,说明316不锈钢样品表面可能所受去污液腐蚀较小,腐蚀不是特别严重。

去污清洗后,所有样品的表面仅检测到单一奥氏体相,304和316不锈钢样品表层已无M23C6存在。去污试验时,样品表面均受到一定程度的腐蚀,表面附着的M23C6层在去污过程中逐步被去污液侵蚀变得疏松,与材料基体结合不再牢固,但在清洗前仍有部分附着于样品表面;最终在清洗时M23C6物质层伴随部分晶粒脱落而被彻底清洗干净。

2.4 微观表面与截面分析

1) 原始样品的表面形貌

通过扫描电镜(SEM),在数百倍下可观察到原始样品表面十分清晰的加工纹路,以及制造过程中所产生的缺陷[3]。在高倍下,所有样品表面未发现有明显杂质附着。

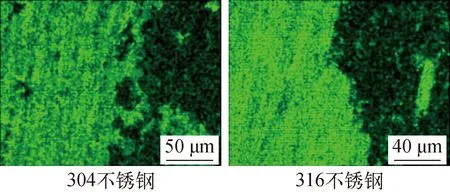

2) 浸泡后样品的表面形貌

样品浸泡前后的SEM图像示于图6。由图6可见,浸泡后样品表面加工纹路依旧明显,部分晶粒纹路显露,此外无其他明显变化。高倍下可见样品表面布满微小颗粒物,这是原始样品表面所没有的。对样品表面进行点成分分析,304和316不锈钢样品表面成分与原始样品相比有明显改变,其中Cr含量显著升高,Fe和Ni含量都有不同程度下降。分析原因在于:高温下,一方面由于Fe和Ni较Cr在钠中的溶解度大,各元素经过长时间的溶解与扩散,最终导致样品表层含Cr量显著升高;另一方面,因为Na与奥氏体中的C交换,形成固体碳化物(如Cr23C6)沉积在不锈钢的表面层[4];但浸泡前后质量变化仅约0.1 mg,估计此扩散层在数μm以内,这也与XRD分析结果一致。

图6 样品经钠浸泡后的表面形貌Fig.6 Micro morphology of sample after immerse in sodium

3) 去污后样品的表面形貌

对去污试验后、超声清洗前的样品进行表面能谱分析,结果示于图7。部分样品表面覆盖了一层不连续的深颜色物质,能谱检测发现该物质层中Cr含量显著高于其他区域。经过高温钠浸泡后,样品表层Cr含量增加,而在去污过程中,样品中的Cr由于钝化作用强、抗腐蚀性能好,其在样品表层含量进一步提高。高温钠的浸泡和去污过程使304和316不锈钢样品表面Cr含量提高,以及新化合物M23C6形成,这些因素共同引起样品表面形貌发生变化,也是造成去污后清洗前样品表面为黑色的主要原因。

图7 样品去污后表面能谱分析结果Fig.7 EDS spectrum analysis result of sample surface after decontamination

对超声清洗后的去污样品表面进行微观观察,其SEM图像示于图8。超声清洗后样品表面与去污前在钠中浸泡后的样品表面有较大区别。304不锈钢样品去污后局部腐蚀量相对较大,表面有少量晶粒脱落(图8a),且腐蚀量越大晶间腐蚀越明显,甚至有些样品表面有大量晶粒脱落(图8b);316不锈钢样品局部腐蚀相对较小,腐蚀使晶界显露,即使去污深度达到3~4 μm,样品表面也仅有少量晶粒脱落(图8c)。所有去污样品清洗后表面均未观察到明显附着物的存在,说明样品表面附着物层附着不紧密,能被超声清洗掉。

去污条件及去污深度:a——60 ℃、2 h、1.1 cm/s,3.4 μm;b——70 ℃、6 h、1.1 cm/s,6.6 μm;c——80 ℃、6 h、1.1 cm/s,3.3 μm 图8 样品去污清洗后的表面形貌Fig.8 Micro morphology of decontaminate sample after clean

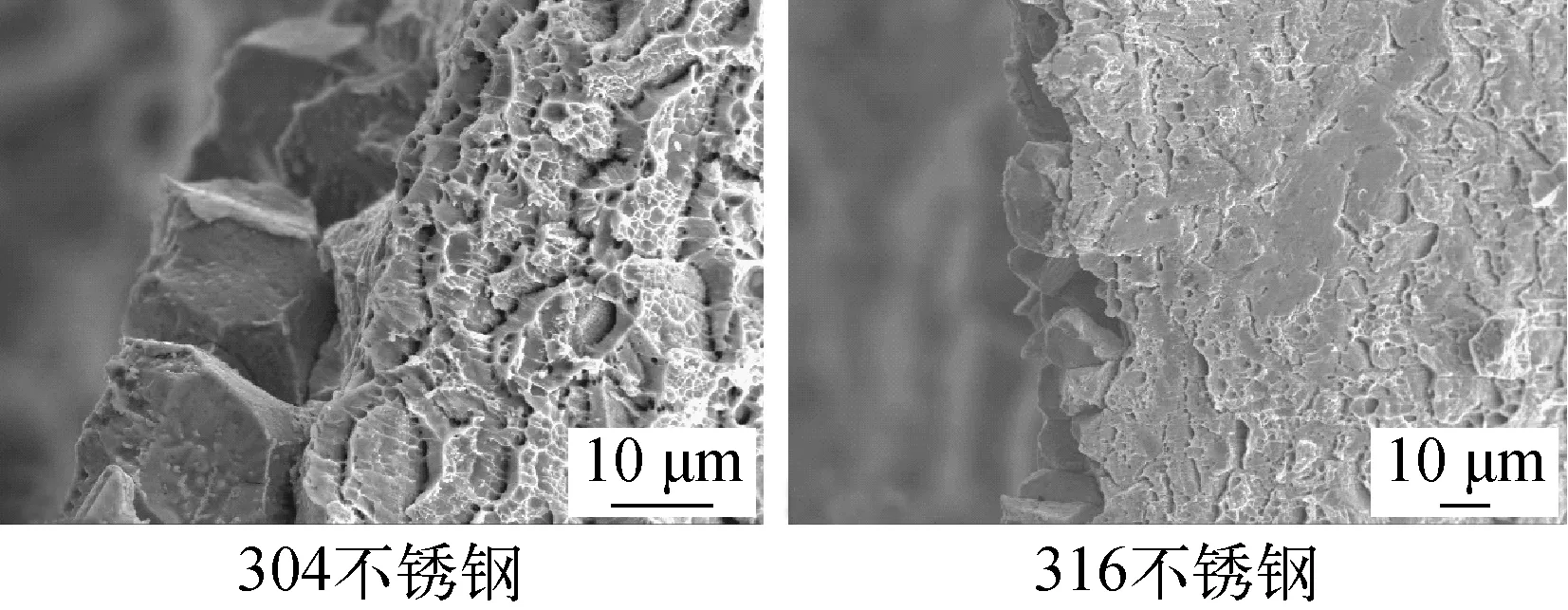

4) 样品去污后的截面形貌

去污条件:a——80 ℃、6 h、1.1 cm/s; b——60 ℃、8 h、1.1 cm/s 图9 样品去污后的截面形貌Fig.9 Micro morphology of cross section of decontaminate sample

对去污后样品的截面进行SEM观察,结果示于图9。304不锈钢样品去污后表面晶界显露明显,一般达到1~2个晶粒,深度达到15~30 μm。随着去污量的增大,样品边界出现明显晶粒脱落(图9a)。316不锈钢样品去污后,表面晶界显露不明显、不连续,一般显露的晶界不到1个晶粒,深度在2~8 μm(图9b)。综上可知,316不锈钢在硫酸和磷酸的混合酸中去污时抗腐蚀能力明显优于304不锈钢。

2.5 力学性能分析

所有拉伸试样在断裂前均有明显的宏观塑性变形过程以及颈缩现象,试样断口高低不平、发暗、呈纤维状,均为典型的韧性断裂[5-6]。

304和316不锈钢样品去污前后的拉伸试验结果列于表3,其断口边界形貌的SEM图像示于图10。由表3可见,与浸泡后样品相比,在温度60 ℃、时间6 h、去污剂流速1.1 cm/s条件下去污后,2种材料的延伸率基本无变化,抗拉强度略有下降,其中304不锈钢样品抗拉强度下降约1.9%,316不锈钢抗拉强度下降约1.4%。去污过程对材料抗拉强度的影响表现在2个方面:去污过程中因对样品表层的腐蚀使样品整体厚度减小;因去污剂腐蚀,材料表层变得疏松。不考虑加工误差、测量误差等影响因素,根据去污后拉伸试样的抗拉强度计算,304和316不锈钢样品表层去污深度分别约为15 μm和10 μm,实际去污深度分别为6.43 μm和2.91 μm,由此可知,样品表层相当于有7~10 μm深度的晶粒因去污而完全失去结合力,或有一个达数十μm表层区域失去部分晶间结合力,这与拉伸试样的截面观察结果(图10)较接近,也与图8、9的结果一致。因而在实际使用中,去污对材料力学性能的综合影响主要取决于去污深度、设备本身材质及材料壁厚;去污一般对设备壁厚大于2 mm的材料的力学性能影响可忽略,但对壁厚小于1 mm材料的抗拉强度的影响最高能达到5%左右,影响较大。

表3 样品的力学性能Table 3 Mechanical property of sample

注:去污条件为温度60 ℃、时间6 h、流速1.1 cm/s

图10 去污后拉伸试样断口边界形貌Fig.10 Micro morphology of cross section of tensile sample after decontamination

3 结论

通过对304和316不锈钢在高温钠中浸泡3 700 h后,以12.5 g/L硫酸+30 g/L磷酸的混合酸作为去污剂的一步法进行去污研究,得到以下结论:

1) 304和316不锈钢在高温钠中长时间浸泡后,因表面Fe、Ni等元素部分溶解和表层区域生成M23C6,样品表面部分晶粒纹路显露,布满微小颗粒物,但样品质量变化极小。

2) 高温钠中浸泡后的304和316不锈钢在温度60 ℃、时间6 h、去污剂流速1.1 cm/s下去污时能达到合适的去污深度,分别为6.43 μm和2.91 μm;材料去污深度随去污温度、时间、去污剂流速的增加而增加;304和316不锈钢的最大去污深度可分别达到约10 μm和4 μm。

3) 经高温钠浸泡后,采用相同温度、时间、去污剂流速等条件去污时,304不锈钢的去污深度明显大于316不锈钢的。随着去污深度的增加,304不锈钢样品表层从晶粒显露变化到晶粒明显脱落。

4) 304和316不锈钢样品在温度60 ℃、时间6 h、去污剂流速1.1 cm/s下去污后,仍表现为典型的韧性断裂,所有样品均保持了较好的延伸率;两种材料的抗拉强度略有降低,分别降低约1.9%和1.4%。

5) 采用12.5 g/L硫酸+30 g/L磷酸的混合酸一步法去污作为快堆粘钠设备的去污方法具有操作简单的特点,仅需一步即可完成设备的去污,该混合酸是一种高效的去污剂。