岩溶区盾构隧道管片的上浮影响因素及控制措施

郝志强 马 林 陈 林 祝煦益 勾承藻

中国水利水电第七工程局有限公司 四川 成都 610213

近年来,随着城市轨道交通的发展,国内岩溶地区大量运用盾构法修建区间隧道。然而在盾构施工过程中,脱出盾尾的管片常出现局部或整体上浮现象[1-2],且由于岩溶地层中裂隙发育、地下水丰富等特征,岩溶区盾构管片上浮问题相较于一般地层更加突出。

为解决岩溶地层对隧道管片的影响问题,减少管片上浮带来的错台、开裂、破损及渗漏水等质量病害,提高隧道的耐久性,不少学者进行了相关研究。

刘敦文等[3]通过云模型和安全评价方法,建立岩溶-侵蚀地质条件下的管片上浮影响因素评价体系,基于湘江隧道工程研究施工期管片上浮的影响因素,并提出了控制盾构机掘进速度及轴线偏差等针对性措施。

吴镇[4]对盾构穿越灰岩岩溶上浮段所存在的风险进行了分析,并从地层处理、盾构掘进模式及参数选择、渣土改良三方面采取控制措施以保证施工质量。

宫海光[5]基于广州地铁5号线管片上浮问题,从把控同步注浆施工质量、及时进行二次注浆等方面提出了控制措施。

代昂[6]根据上海地铁7号线及武汉长江越江隧道的实测数据,将管片上浮问题总结为浆液浮力、泥浆后窜、上覆土反向压缩等因素的影响。

上述研究结合实际工程,提出了岩溶区管片上浮的影响因素及控制措施,取得了丰富的成果,但对岩溶地层的针对性分析不多且实测数据较少。

为进一步分析岩溶地层裂隙发育、地下水储存丰富等特殊条件对盾构隧道管片上浮的影响,本文以南京轨道交通工程岩溶集中段为背景,结合实测管片姿态数据及现场质量检查结果,分析其施工期管片上浮因素并提出相应控制措施。

1 施工期管片上浮问题介绍

1.1 项目工程概况

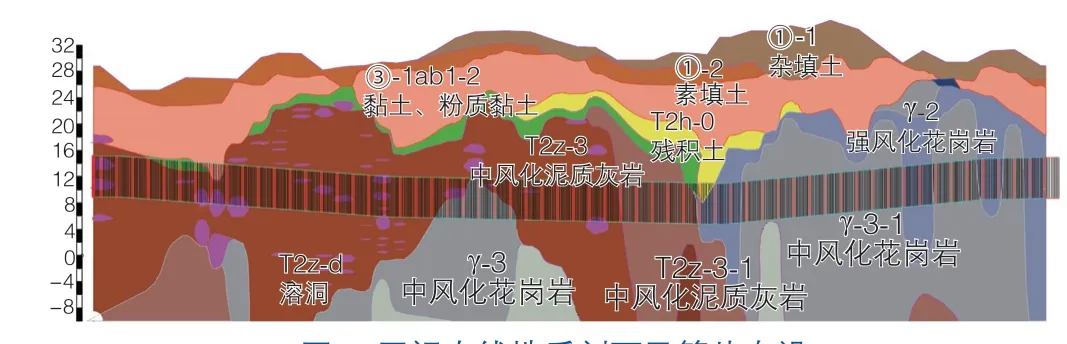

南京轨道交通工程岩溶段区间长739.1 m,其隧道埋深范围为12.9~23.44 m,地面无重要建筑物。选用铁建重工DZ422复合式土压平衡盾构机,隧道开挖直径6 410 mm,管片内径5 500 mm、厚度350 mm、长1 200 mm。隧道右线的地质剖面及管片布设情况如图1所示。

根据勘察资料,盾构掘进范围内地层主要为粉质黏土、中风化泥质灰岩及花岗岩。其中第220~605环为中风化泥质灰岩区段,区间内岩溶发育(图1中椭圆形区域),钻孔岩溶遇洞率为86.86%,溶洞高度在0~3 m内的占84%,溶洞平均充填率达75%,充填物主要为软塑-可塑状黏土及粉质黏土。岩土层变化大,软硬不均,局部有破碎带及裂隙发育段。区间内地下水埋深为1.2~4.3 m,其类型主要为孔隙潜水、基岩裂隙水和岩溶溶隙水。具有承压性的岩溶、裂隙水主要赋存于泥质灰岩(弱透水)中,在施工影响下易产生渗透破坏。

图1 区间右线地质剖面及管片布设

1.2 施工期管片上浮问题

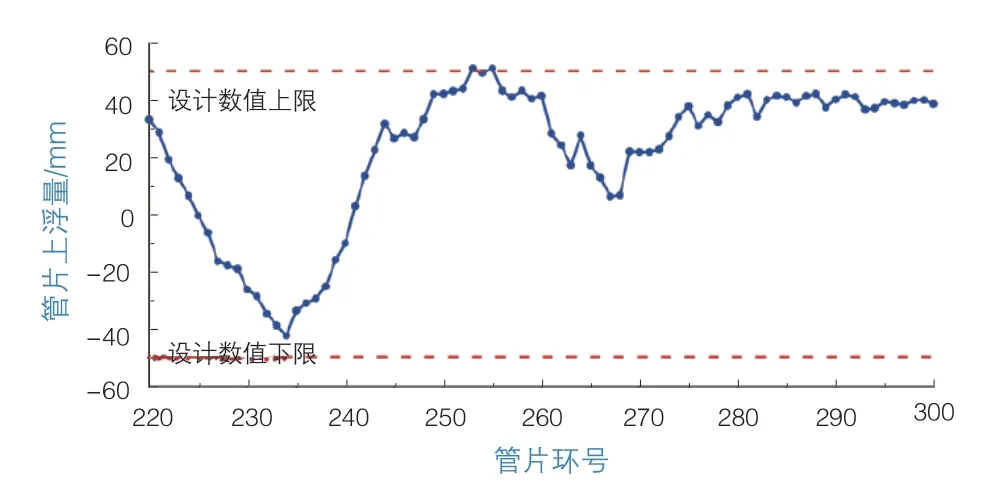

当盾构施工位于右线隧道0.427 5%上坡段时,第272~300环管片在脱离盾尾后向上垂直位移较大,部分管片上浮量达40 mm,接近施工控制上限,如图2所示。图2中纵坐标正值代表管片上浮量。该范围内隧道呈现整体上浮趋势,结合现场检查管片质量,未发现有明显错台、破损问题。

图2 右线隧道220~300环施工期管片上浮量

2 施工期管片上浮因素分析及控制措施

2.1 基岩裂隙水和岩溶溶隙水的影响

由图1、图2可看出,隧道自第270环起进入具有探明溶洞的中风化泥质灰岩层,其管片上浮量也逐渐开始增加,并从第280环开始保持在一个较高数值。根据地勘资料,上述泥质灰岩区段局部有破碎带及裂隙发育段,其中的灰岩破碎裂隙及溶洞溶隙给该层地下水提供了储水条件及运输通道。

此外,该区段施工前后降雨丰富,为地下水的富集提供了条件,且该层地下水局部受完整灰岩及上覆粉质黏土层隔挡,显现承压特性。在上述地质条件下,具有承压性的岩溶、裂隙水在盾构开挖扰动下易产生渗透破坏并导致管片上浮。

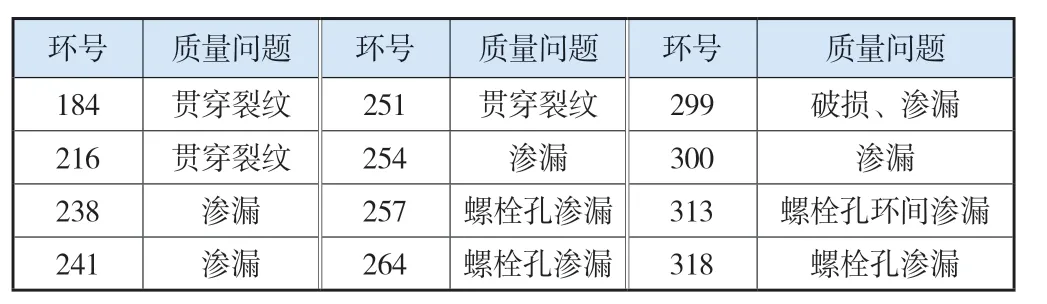

通过现场质量检查(表1)可见,区间管片质量问题主要为渗漏水,且渗漏水位置多见于拱顶,如图3所示。为解决地下水对管片质量的影响,选择对隧道上浮区域的管片定期进行开孔放水。实践发现,管片周围水压大且泄压时间长,印证了本推论的合理性。

表1 隧道右线170~330环管片质量检查记录

图3 岩溶、裂隙水引起的管片渗漏问题

2.2 同步注浆浆液配比的影响

经调查,前期同步注浆采用惰性浆液。该浆液强度低,初凝时间长,且穿越地层岩溶、裂隙水问题严重,浆液在初凝前易被稀释。

一方面,低强度、未凝结的浆液无法对管片提供约束作用,浆液对管片的浮力将直接导致上浮问题;另一方面,该区段岩层破碎、岩溶高度发育且存在连通现象,在盾构机掘进开挖和轨道车运行的振动影响下,未凝固浆液易发生离析并被挤至地层间隙中,造成浆液流失,进一步加剧了隧道管片上浮问题。

针对该现象,通过配制初凝时间短、早期强度高的硬性浆液以抵抗开挖后地层收缩对管片产生的不均匀压力[7],并保证浆液具有和易性且硬化后体积收缩率、渗透系数小,以便更好地固定管片。为增加注浆材料稠度、缩短初凝时间,对注浆材料配比进行调节并制备了多组实验试块(图4),最终通过比选获得了较优的配比。

2.3 同步注浆压力及注浆量的影响

在盾构施工过程中,注浆压力通常取1.1~1.2倍静止土压力[8],该区段静止土压力约为0.21 MPa,故其注浆压力应设置为0.231~0.252 MPa。

通过对隧道右线第250~300环的同步注浆压力及注浆量进行统计(图5)后可以看出,每环管片平均注浆量为3.5 m3,符合设计要求;注浆压力为0.10~0.22 MPa,小于理论值。

图4 制作注浆材料试样

图5 右线隧道250~300环管片同步注浆压力及注浆量

同时,管片自第250环便出现整体上浮趋势,但后续盾构施工过程中仍保持下点位注浆压力略大于上点位注浆压力,两者的最小压力差为0.01 MPa,最大压力差为0.1 MPa,该注浆压力差给管片提供了向上的作用力,增大了隧道管片上浮的效果。

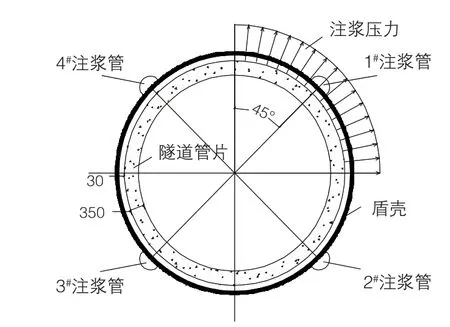

综上,应在综合考虑注浆压力不致对周围土体引起较大扰动、不影响管片结构正常使用性能的前提下,增大上下注浆压力差,并保证上部注浆点位注浆压力(1#、4#)大于下部注浆点位(2#、3#),如图6所示,此时压力差竖直向下,可抵抗部分管片上浮力,起到抑制隧道上浮的作用。

2.4 二次注浆导致地下水前移

盾构施工过程中曾对表1中发生渗漏的管片进行二次补充注浆,注浆量约为1 m3/环。但由于注入的水泥单浆液易被地下水稀释,导致浆液及地下水在注浆位置与盾尾间流动,使成形的隧道管片受到额外浮力作用,增大了管片上浮效果。

针对该问题,对于已发生管片严重上浮的区段,将二次注浆材料换为瞬凝双浆液,每推进3~5环便停机进行二次注浆,且压注顺序应遵循沿隧道坡度方向,从隧道拱顶至两腰,最后压注拱底的原则。终注指标应以打开拱底注浆孔时无渗水为标准,防止盾构恢复掘进后管片继续上浮。

对于隧道整体上浮现象,可采用局部注浆措施以到达环箍的效果。

图6 盾构注浆点位示意

2.5 盾构机姿态的影响

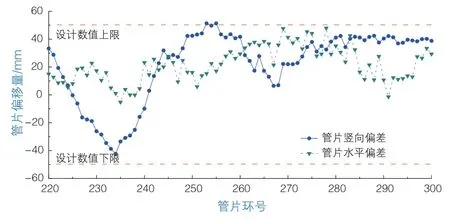

根据图7中的管片姿态曲线,可以发现区间隧道在第220~300环范围内垂直及水平方向位移均呈现波浪形变化,这与盾构实际操作存在较大关系。

图7 右线隧道220~300环管片姿态曲线

在盾构掘进过程中,随着盾构千斤顶总推力的竖向分力增加,隧道上浮趋势增加[9],且其分力大小受千斤顶总推力、盾构掘进线路设计坡度值以及盾构机俯仰角的影响。

但千斤顶总推力要与地层相匹配,不可过度调节;而隧道线形在设计阶段已经确定,亦不可改变其坡度值。综上,可控制盾构机姿态在一定范围内改变以减小管片上浮趋势。

当前述控制措施均已采取但隧道仍发生较大上浮时,可通过将隧道实际掘进轴线维持在设计轴线以下一定高度的措施以控制管片上浮。

3 结语

本文从岩溶地层盾构隧道施工期管片上浮问题出发,结合实际工程,通过施工数据分析、理论验算以及现场质量检查等方法,总结其施工期管片上浮因素并提出相应的控制措施,具体如下:

1)岩溶地层裂隙发育、地下水储存丰富,具有承压性的岩溶、裂隙水在盾构开挖扰动下易产生渗透破坏并导致管片上浮,可通过对管片各部位定期开孔放水以减少该影响。

2)同步注浆材料的配合比、注浆压力及注浆量均会对管片上浮产生不同程度的影响。针对岩溶地层的裂隙及地下水问题,应选择初凝时间短、早期强度高的硬性浆液,以保证上部注浆压力略大于下部,从而达到抑制隧道上浮的目的。

3)为避免地下水对二次注浆效果的影响,其注浆材料应选用瞬凝双液浆,并采取定期有序压注的方式;同时可采用局部注浆措施以实现环箍效果,从而控制隧道的整体上浮。

4)可通过调整盾构姿态或将实际掘进轴线维持在设计轴线下一定高度,以控制管片上浮趋势。