TA2钛表面Ni-P/GO复合涂层性能研究

, , ,,,

(1.湖南工程学院 湖南省汽车动力与传动系统重点实验室,湖南 湘潭 411104;2.长沙远大住宅工业集团股份有限公司,湖南 长沙 410080)

0 引言

钛及钛合金因具有较高的耐热性能、较强的耐腐蚀性能等而得到了广泛应用[1]。TA作为纯钛材料被广泛地应用于防腐行业中,其表面氧化膜的存在决定了钛稳定性的高低,它在氧化性介质中比在还原性介质中的耐腐蚀性能更好,被还原速度更快。纯钛暴露在一定温度下的空气中,钛原子外层的电离势很小,表面极易生成纳米级别的氧化膜,所以在空气、海水、硝酸和硫酸等具有氧化性的介质以及强碱中,钛比不锈钢的耐腐蚀性能好。钛合金的这个优点使其非常适用于船舶和水上飞机等机械上。然而一些特殊环境,如HF环境的质子交换膜燃料电池工作环境、化学过滤环境、强酸性环境等,钛合金也无法满足要求。因此,需要对钛及钛合金表面进行处理。为了提高钛及钛合金的抗腐蚀性能,最有效的方法是对其表面进行涂层处理[2]。目前,燃料电池环境应用的钛合金涂层,通常采用电沉积或磁控溅射法制备,如铂、钯、铌、钽等[3-4]。此外,还有研究人员研究了含TiN、TiCN、CrC、CrN等金属化合物的涂层[5-9]。由于F-在电解质中可以穿透膜层和底层基板,从而导致腐蚀反应,降低材料的使用寿命。对于一般的大型构件,物理气相沉积(physical vapour deposition,PVD)方法要求大型磁控溅射设备,但其超高的设备成本使得大多数公司望而却步。因此,使用低成本的工艺和材料是解决这一困境较有效的方法。

GO作为一种新型碳材料,一般由石墨经强酸氧化而得。其主要的制备方法有Brodie法[10]、Staudenmaier法[11]和Hummers法[12]3种,其中最常用的是Hummers法。它首先采用浓硫酸中的高锰酸钾与石墨粉末进行氧化反应,得到棕色的在边缘有衍生羧酸基和环氧基团的石墨薄片;然后经超声处理得到GO,即在水中形成稳定、浅棕黄色的单层GO悬浮液。本研究采用Hummer法制备GO,并采用简单的化学复合共沉积方法在钛基体上制备Ni-P/GO涂层,然后验证涂层在燃料电池环境中的疏水性和耐腐蚀性。

1 试验部分

1.1 试验材料与设备

1)试验材料

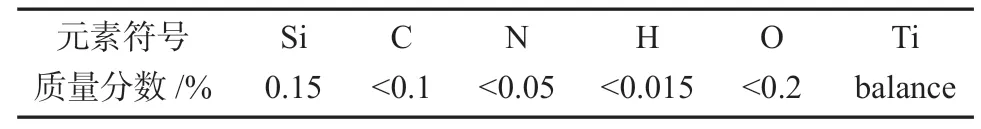

本研究选用尺寸为20 mm×20 mm×0.2 mm的Ti板,由湖南湘投金天钛金属股份有限公司生产,其化学成分如表1所示。NiSO4·5H2O、次亚磷酸钠、氯化钠、柠檬酸钠、高锰酸钾、硫酸,国药集团化学试剂有限公司生产。硝酸钠,上海阿拉丁试剂公司生产。

2)试验设备

试验使用的主要设备有JSM 6360-LV扫描电子显 微镜(scanning electron microscope,SEM,日本电子株式会社),CHI 660e上海辰华电化学工作站,水滴角测试仪(北京哈科试验仪器厂),管式炉(合肥科晶材料技术有限公司),电镀槽(自制)等。

1.2 试验方法

GO的制备方法如下:首先,将石墨加入硝酸钠和浓硫酸混合液中,搅拌且控制水浴温度为3 ℃;持续搅拌并保持体系温度为8 ℃,缓慢加入高锰酸钾,数分钟后将反应体系移至35 ℃水浴槽中,反应30 min。然后加入60 ℃的去离子水,并加入质量分数为5%的双氧水(H2O2)溶液,且维持体系温度为80 ℃。最后,用去离子水洗涤至溶液pH值为7,超声处理15 min后,干燥备用。

首先,用800,1 500,2 000砂纸打磨钛板,丙酮超声清洗10 min,再用蒸馏水冲洗。然后,将Ti板浸泡在浓度为8 mol/L NaOH溶液中24 h;最后,在蒸馏水中洗涤钛板,放置空气中干燥。

将经表面处理后的Ti板放置在Ni-P电镀液中进行电镀,所用电镀液由质量浓度为20 g/L的NiSO4·5H2O、20 g/L的次亚磷酸钠、30 g/L的柠檬酸钠和30 g/L的氯化钠配置而成,其pH值为8。在电镀液中添加30 mL制备好的GO,使用超声分散粒子形成Ni-P/GO镀层。然后采用扫描电子显微镜观察镀层的表面形貌。采用上海辰华电化学工作站CHI 660e作为测试设备,制作三电极体系,对实验样品进行各项电化学性能测试与表征。将双极板按照要求制作为工作电极,其有效的测试工作面积为100 mm2,且使用相同面积的铂为对电极,甘汞电极为参比电极,电解液选用浓度为0.5 mol/L的H2SO4与体积分数为2×10-6的HF混合溶液。开路电位稳定后进行Tafel曲线扫描,扫描电位为-0.8~0.8 V,扫描速度为1 mV/s,试验温度为70℃。恒电位极化曲线测试,采用上述腐蚀液环境和方法,同时增加0.6 V电压,测试时间为5 h。

2 结果与分析

2.1 涂层形貌分析

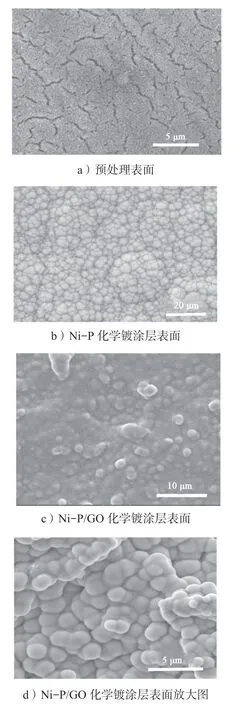

图1所示为钛板表面的SEM图。

由图1a所示经过表面预处理后的TA2表面SEM图可知,不锈钢表面形成的纳米孔径大小为100 nm左右,且分布均匀。纳米孔洞可以增加后续涂层与基体的机械咬合作用,并提高涂层与基体的结合力,同时表面粗糙化对成核也有一定作用。经过化学镀工艺处理后的钛板表面平整,颗粒细小(如图1b所示)。观察图1c所示化学镀Ni-P/GO涂层及图1d所示局部放大图可知,在相同工艺下通过添加GO复合化学镀,GO片状与Ni-P颗粒在还原剂的作用下,形成Ni-P/GO组织,并且均匀平铺在Ti板上。获得的Ni-P/GO涂层经过350 ℃热处理后,能够减少化学镀涂层的组织应力等,提高涂层的稳定性。

表1 试验用TA2钛板理化成分Table 1 Physical and chemical composition of Ti plates for test

图1 钛板表面SEM图Fig.1 SEM image of Ti plate surface after treatment

进一步研究Ni-P/GO涂层的截面厚度,通过制备截面样品,观察SEM膜基结合界面,并应用线扫描元素分析确定涂层厚度等信息,通过上述工艺获得的Ni-P/GO涂层厚约24 µm,而传统的PVD厚度一般为2~5 µm。因此,本研究选用的工艺可以获得较为理想的涂层厚度(如图2所示)。

图2 Ni-P/GO涂层与钛基体截面SEM和线扫描分析Fig.2 SEM and cross section scanning of Ni-P/GO coating on Ti plates

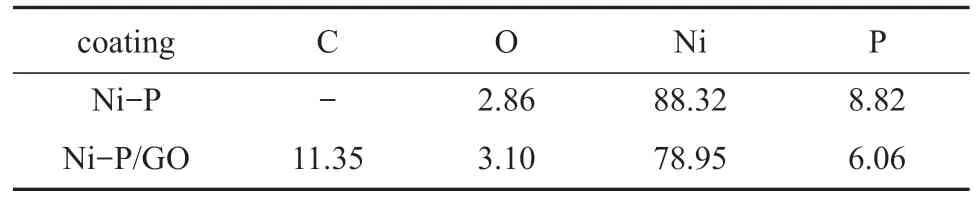

2.2 涂层成分分析

表2为Ni-P涂层和Ni-P/GO涂层的能谱(energy dispersive spectrometer,EDS)成分分析结果(涂层从Ti基体上剥离后测试涂层EDS)。Ni-P化学镀涂层中P元素的质量分数为8.82%,因在水溶液中化学镀涂层内部有一定的含氧量,当Ni-P中P的质量分数为9%时具有较好的抗腐蚀性能[13],因此选用的溶液体系是合理的。通过添加GO复合化学镀发现,涂层中表面C的质量分数达到了11.35%,说明涂层中GO的含量较高,同时Ni-P组分也在合理范围内。

表2 两种涂层的EDS测试元素的质量分数Table 2 Mass fraction of EDS test elements for two coatings %

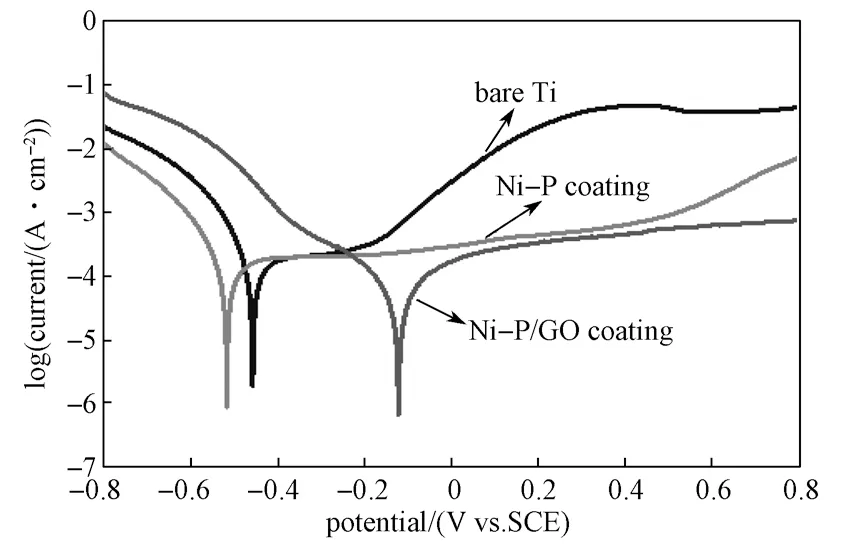

2.3 涂层电化学性能分析

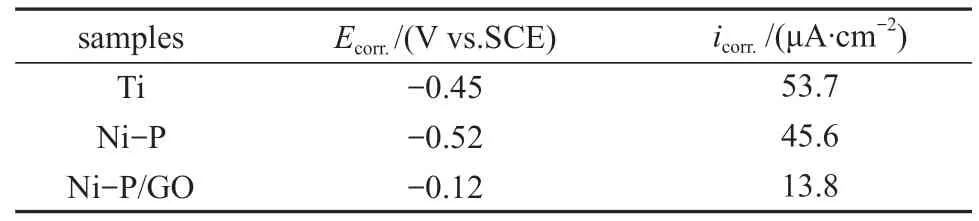

图3所示为钛板和涂层改性后涂层动电位极化曲线(Tafel),主要用来验证涂层的耐久性。测试环境为电压0.6 V,70 ℃,0.5 mol/L H2SO4与体积分数为2×10-6HF的混合液。对涂层的腐蚀电流电位用外延法进行计算可知:钛的自腐蚀电位为-0.45 V,自腐蚀电流为53.7 μA·cm-2。而电镀Ni-P涂层后,腐蚀电流密度下降到45.6 μA·cm-2;通过GO进一步改性后,涂层的自腐蚀电压明显提高,腐蚀电流下降,其中自腐蚀电压正向偏移至-0.11 V,自腐蚀电流密度下降到13.8 μA·cm-2。由此可知,钛板经过Ni-P/GO涂层改性后,其抗腐蚀性能提高。

图3 钛和涂层改性后钛板Tafel曲线Fig.3 Tafel curves of Ti plate after the modified coating

表3 动电位极化曲线对应的自腐蚀电流和电压Table 3 Self-corrosion current and voltage corresponding to the potentiodynamic polarization curves

对恒电位测试后的样品进行SEM观察,结果如图4所示。

图4 涂层在腐蚀环境下恒电位测试后的SEM图Fig.4 SEM image of the coating after Potentiostatic polarization test under corrosive environment

如图4a所示SEM图可以得知,钛板在0.6 V电压下进行恒电位测试后,基体在腐蚀介质中发生了腐蚀剥落现象,这说明涂层发生了剧烈的腐蚀现象。由图4b所示SEM图可以得知,原先平整的Ni-P涂层改性钛涂层表面已经无法观察到,整个表面以剥落腐蚀为主,存在较为明显的腐蚀剥落现象,因此Ni-P涂层的抗腐蚀性能需要进一步提升。而由图4c所示SEM图可以看出,Ni-P/GO涂层表面较为平整,剥落腐蚀的情况不明显,表明涂层的抗腐蚀性能优于Ti和Ni-P涂层的。但是整个涂层界面存在大量的腐蚀裂纹,表明在如此苛刻的环境下,涂层的抗腐蚀性能仍然需要进一步提升。

Ni-P合金镀层在H2SO4和HF溶液工作环境中,0.6 V电压下,在腐蚀性强的H+和F-进攻下,表面的氧化层开始溶解,即:NiO+2H+→Ni2++H2O。氧化膜在H+进攻下被穿透,膜层下的Ni-P合金暴露在溶液中发生活性溶解,即:Ni→Ni2++2e-[14-16]。随着浸泡时间的增加,Ni2+进一步反应,生成大量的腐蚀产物聚集在电极表面或剥落进入腐蚀液中,阻碍了电极进一步与Ni-P涂层接触。而Ni-P/GO合金因类似缘由,涂层表面的壳核结构Ni-P@GO粒子,腐蚀初始阶段出现的掉落、涂层极化后发生的钝化过程,阻止了反应的进一步进行,且GO的加入提高了涂层整体的腐蚀电位和腐蚀电流。同时,涂层对Ti基体起到了较好的屏蔽作用,能有效保护基体。

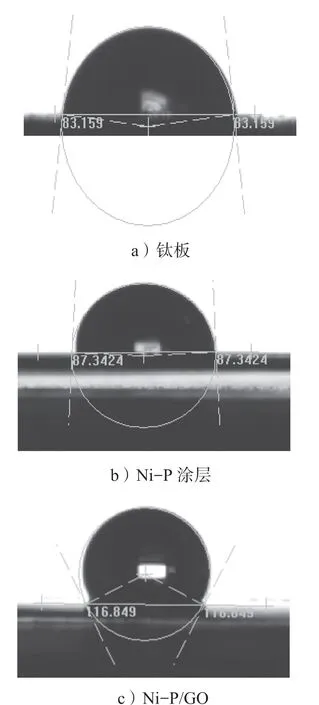

2.4 涂层疏水性能研究

图5所示为恒电位测试后涂层的接触角测试结果。从图5中可以观察到,随着GO的加入,涂层的疏水性能得到了提高。根据氧化石墨烯的结构,通过能谱分析可以获知,本研究使用的氧化石墨烯存在氧化基团和共轭结构特征,通过与多环芳烃作用,达到疏水性能,同时GO充当了表面活性剂的作用[17-18]。因此GO加入涂层中时,涂层具有最好的疏水性能,其润湿角为116.849°。由于在腐蚀环境中没有破坏其表面形貌和结构,因此Ni-P/GO涂层表现出最大的润湿角(如图5c所示)。TA2钛板在完成恒电位测试后,其表面腐蚀情况严重,存在一定量的腐蚀剥离,并导致其表面平整性下降,从而降低其疏水性能。Ni-P涂层是同样的原理,其腐蚀最先发生在抗腐蚀薄弱位置,造成腐蚀裂纹的产生。

图5 钛及其表面涂层恒电位测试后的表面接触角Fig.5 Titanium and titanium surface coating after constant potential test surface contact angle

3 结论

采用化学镀工艺获得了Ni-P/GO涂层改性TA2钛板,并在70℃下通入空气的浓度为0.5 mol/L H2SO4与体积分数为2×10-6的HF的强酸混合溶液中,检验了涂层的综合性能,主要得到如下结论:

1)采用化学镀工艺制备的Ni-P/GO涂层的厚度为24 µm,且经过热处理(350 ℃,2 h)后,涂层的表面形貌平整。

2)与Ni-P改性层相比,Ni-P/GO改性层对TA2钛的耐腐蚀性能提高更为显著。在模拟强酸性高温工作环境中,改性钛板的自腐蚀电流密度分别从钛 板 的53.7 μA·cm-2降低至45.6 μA·cm-2和13.8 μA·cm-2。且Ni-P/GO改性涂层的腐蚀电位由钛板的-0.45 V提高到-0.11 V。对涂层进行恒电位测试腐蚀耐久性,结果表明Ni-P/GO涂层在工作5 h后,其表面存在一定量的腐蚀裂纹,需要进一步提升涂层的抗腐蚀性能,以期能满足强酸性溶液工作环境。

3)Ni-P/GO改性层为均匀致密的结构,恒电位测试后接触角仍能保持在116.849°,其疏水性较Ni-P和Ti板明显提升。