双通道喂入式再生稻收获机研制

付建伟,张国忠,谢 干,王 洋,高 原,周 勇

双通道喂入式再生稻收获机研制

付建伟,张国忠※,谢 干,王 洋,高 原,周 勇

(1.华中农业大学工学院,武汉 430070; 2.农业农村部长江中下游农业装备重点实验室,武汉 430070)

针对再生稻的头季稻机械化收获和低碾压率收获需要,该文设计了一种双通道喂入式再生稻收割机,主要由履带式底盘、割台、2套左右对称布置的脱粒清选装置和秸秆粉碎器、粮箱及动力与传动系统等组成。基于再生稻头季稻机械收获稻茬碾压模型确定其割幅为3 000 mm,底盘轨距1 500 mm,履带宽度400 mm,履带接地长度1 800 mm。对双通道割台、秸秆粉碎器等关键部件进行设计分析,确定搅龙中部2个螺旋叶片起始位置的周向夹角为180°、秸秆粉碎器排草尾板外侧板倾角为8.2°、内侧板倾角为6°、上盖板与垂直方向夹角为63°。田间试验结果表明:该机作业速度可达0.8 m/s,喂入量4.6 kg/s,总损失率2.1%,含杂率0.4%,破碎率0.2%。直行碾压率26.7%,作业性能稳定,作业过程顺畅,尾部秸秆粉碎器可将碎秸导入履带碾压区。与现有常规收割机相比,该机可使再生稻头季稻的直行碾压率降低16.2%,可使再生季每公顷增产23.9%。该研究可为长江中下游地区再生稻机械化收获技术与装备研究及推广提供参考。

农业机械;设计;收割机;再生稻;碾压率

0 引 言

再生稻是通过特有栽培管理措施使割过的稻茬继续萌发生长成穗而再次收获的水稻,具有一种两收、省工省种、能充分利用光温资源、实现增粮增收且稻米品质好等优点,近年来在长江中下游适宜种植地区得到迅速推广[1-4]。为促进再生季穗头萌发,再生稻头季机械收割时地块较湿软,要求留茬较高且需保证碾压率低、碾压程度轻[5-6]。已有研究将收割机履带碾压面积与收割面积的比值定义为碾压率[7],部分资料显示普通收割机碾压率高达40%~50%,严重影响再生稻的再生季产量,致使再生稻生产经济效益显著降低[8-9]。

再生稻种植区域主要分布在亚洲东部及南部、非洲部分国家和美国南部等地[4]。美国的农田规模大、机械化程度高,常采用超大割幅收割机作业,其割幅及整机外形过于庞大,难以满足国内生产条件及需求。越南、孟加拉等南亚、东南亚国家及非洲部分国家机械化水平落后,目前尚未开展再生稻机械化收获技术的研究。国内适宜再生稻种植的长江中下游地区由于田块面积小且多湿软地,对再生稻头季稻的专用收获机械的需求十分迫切。

研究者减少再生稻头季机械收获碾压率的思路主要从路径选择和收割方式展开。如易齐圣等[10-11]从农机农艺相结合的角度提出了收割机优化改进方案及与之相匹配的最优机插秧路径,以减少头季稻收获过程中的碾压损失。雷志强等[7]基于履带式车辆设计理论,建立了全履带式收割机田间直行及转弯碾压作业模型,分析获取了全履带式再生稻收割机结构设计参数要求。何水清等[12]提出收割时按照方便就近原则到田边卸粮,减少机器在田间碾压次数的技术方案,并提出利用重复碾压行的方式来减少碾压面积。

作者所在研究团队前期以高地隙乘坐式插秧机为动力底盘,拆除其插植装置并匹配割台、输送槽及集穗箱等工作部件,设计了一种专用于再生稻穗头收获的高地隙割穗机。该机碾压面积少,但不具备脱粒清选、秸秆粉碎等工作流程,功能单一、质量偏大、水田通过性低[13]。2016年课题组又开展了双割台双滚筒全履带式再生稻收割机研究,采用1个行走底盘、2个同步割台、2套横轴流脱粒滚筒及气流式清选筒,将直行碾压率降低到28%,但2个割台之间分禾不彻底,易产生漏割区,且喂入量小,作业效率偏低[14]。

基于团队已有研究结果和提出的理论方法,以提高作业效率和质量为目标,本文设计了一种新颖的双通道喂入式再生稻收割机,并进行了田间性能试验,以期为长江中下游地区再生稻的机械化收获技术与装备研究及推广提供参考。

1 总体结构与工作原理

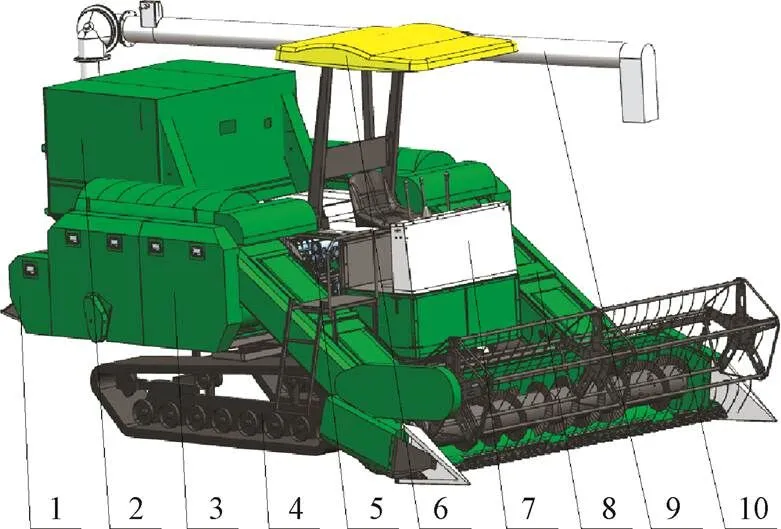

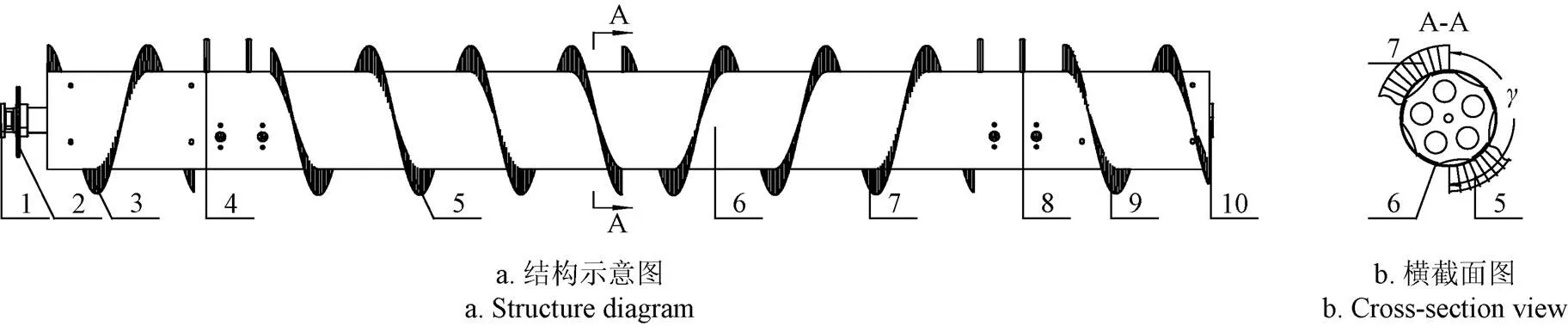

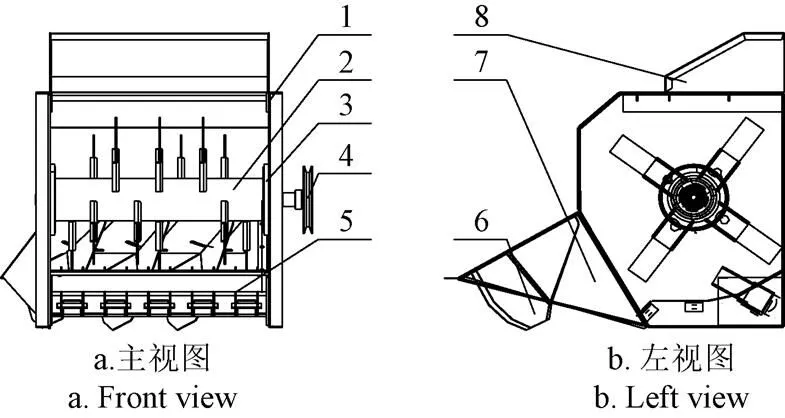

双通道喂入式再生稻收割机由履带式底盘、割台、2套左右对称布置的脱粒清选装置和秸秆粉碎器、粮箱及动力与传动系统组成,总体结构如图1所示。

1.秸秆粉碎器 2.粮箱 3.脱粒清选装置 4.履带式底盘 5.发动机 6.遮阳棚 7.操作台 8.输送槽 9.卸粮装置 10.双通道割台

收割机工作时,随着拨禾轮的拨动,水稻植株被引入螺旋叶片左右分布的割台,留茬高度以上的稻株被割刀切断落入割台并由搅龙分别推送到左右2个喂入口,在伸缩拨指的拨动下进入左右输送槽,再由2套链耙式输送器推送喂入后续脱粒清选装置。在脱粒清选室中经脱粒、分离、除杂后的净谷由链耙式输送器集中导入粮箱,秸秆由尾部秸秆粉碎器粉碎后抛撒到2条履带碾压区,最后由高位卸粮装置将粮箱内谷物卸出,完成收获作业。

双通道喂入式再生稻收割机采取2套工作部件共用1个行走底盘的结构,与普通收割机相比,其整机质量轻,减少了对稻桩的碾压伤害,同时由于割幅显著增加,其碾压率明显降低,除用于再生稻头季稻收获外,也适用于再生季水稻及其他常规水稻的收获,其主要技术参数如表1所示。

2 再生稻头季稻机械收获稻茬碾压模型

再生稻头季稻收获过程中对稻茬的碾压包括直行及转向碾压[7]。已有研究显示,减少碾压率的途径主要有2种:一是直接减少碾压率,主要依靠增大收割机割幅与碾压宽度比;二是合理规划行走路径及卸粮方式等,减少额外碾压面积和次数[5-6,10-12]。此外也可通过减轻机器质量来减轻碾压程度,从而减少对稻桩的损伤。

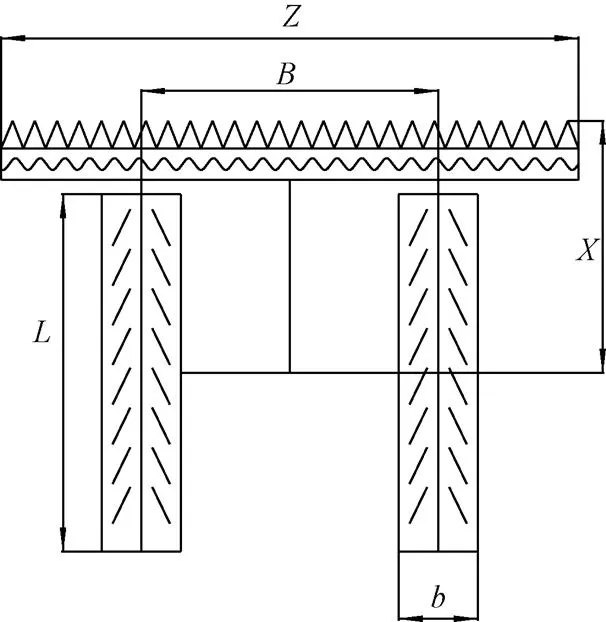

为此,本研究团队建立了全履带式收割机结构模型[7],各结构参数及含义如图2所示。依托该结构模型,结合现有再生稻种植农艺及收割机田间行走方式,以减少碾压率为目标,分析得到全履带式再生稻收割机结构设计要求:割幅与轨距之差及轨距均取行距和株距的公倍数;在相同接地比压下割幅越大越好,履带宽度和接地长度越小越好;此外,水稻株行距间有整数倍关系时,沿种植行方向收割碾压更少,收割时应沿着种植行方向采用大转向半径进行回转式路径行走作业[7]。本文设计的双通道喂入式再生稻收割机主要技术参数均参照上述研究结论确定。

表1 双通道喂入式再生稻收割机主要设计参数

注:b为履带宽度,mm;L为履带接地长度,mm;Z为割幅,mm;B为底盘轨距,mm;X为履带横向中心线到割刀距离,mm。

3 主要结构参数设计

3.1 割幅与轨距

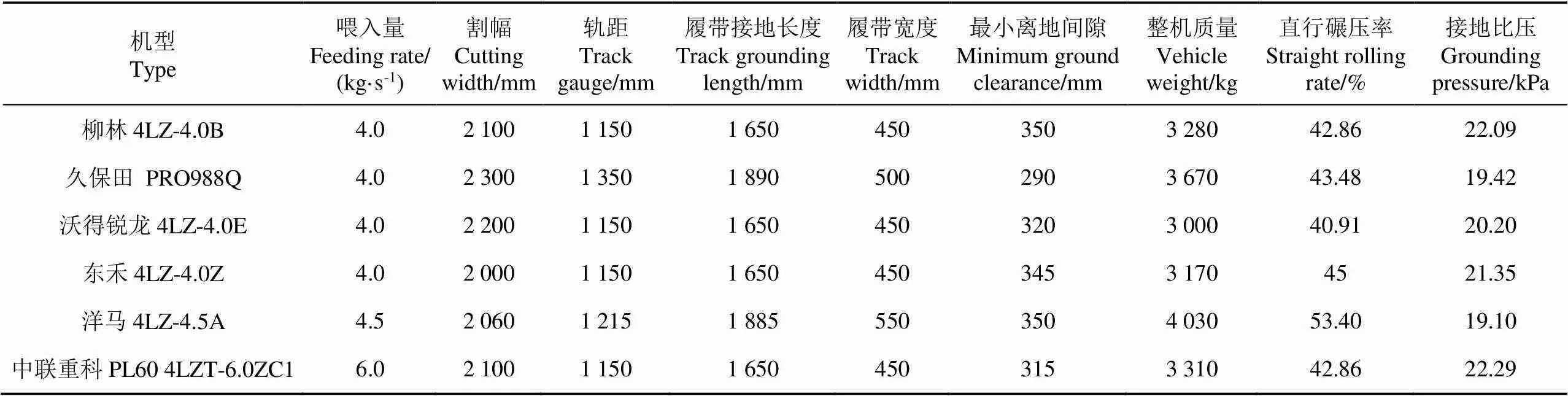

目前长江中下游地区常用的水稻收割机主要参数如表2所示,直行碾压率在40%~50%之间。农艺研究显示,碾压区对机收再生稻再生季总产仅能提供7.6%~17.2%的贡献,减少碾压率对于提高再生季产量至关重要,同时减少接地比压并减轻对留茬的碾压程度也对再生季产量影响显著[9],因此需考虑整机轻量化设计并优化底盘接地面积以减小接地比压。

表2 部分常规收割机主要结构参数

考虑长江中下游地区再生稻种植区田块面积较小、水田土壤含水率较高以及存在丘陵等实际情况,基于前期研究结果[7],双通道喂入式再生稻收割机的喂入量设定为4.0 kg/s,割幅为2 000~3 000 mm。预期直行碾压率不超过30%,即:

由于现有收割机常用履带宽度为400、450 mm,基于前文对行碾压模型以及减轻碾压率的分析,初步确定割幅为3 000 mm。

轨距决定底盘宽度,直接影响整机稳定性,依据文献[7]并考虑整机左右平衡性及提高抗侧翻能力,确定轨距为1 500 mm。

3.2 履带接地长度与宽度

依据文献[7],当割幅为3 000 mm、轨距为1 500 mm时,收割机沿种植行方向行走,收割10行仅碾压2行;沿垂直种植行方向行走,收割20株仅碾压6株,且不对邻旁稻桩造成伤害。由于双通道喂入式再生稻收割机的首要目标是降低碾压率,履带宽度400 mm时的碾压率比450 mm时低3.3%,因此优先确定履带宽为400 mm。

履带式底盘的履带接地长度与轨距的比值在1.2~1.8之间,大于1.8时转向困难,小于1.2时其直线行驶性差[15-16],即:

接地长度越长转向时碾压率越大[15-16],故取小值1.2,最终确定履带接地长度为1 800 mm,此时理论直行碾压率为26.7%。

考虑收割机田间作业通过性,设计接地比压≤24 kPa[16],按照整机质量与履带宽度、接地长度之间需满足关系式≥/2,整机设计质量应不超过3 456 kg。

3.3 传动与液压系统

本机采用1台65 kW新柴498BZT发动机提供动力,分成2路输出,一路由带传动直接传递给左侧工作部件,另一路先传递至中间主传动轴,再分别传递给底盘变速箱和右侧工作部件。左右侧工作部件的主动力均分别由脱粒滚筒换向变速箱输入,通过带传动传递至风机后分配给输送槽、清选装置及秸秆粉碎器。其中左输送槽主动轮由链传动传递动力至割刀,右输送槽主动轮由链传动传递动力至拨禾轮及割台搅龙。2路传递到工作部件的主动力均单独安装皮带张紧离合,实现单独控制,便于性能调试及故障排除。

液压系统主要实现以下功能:驱动底盘行走及转向、割台及拨禾轮升降、粮箱出粮搅龙转动、高位卸粮筒旋转及升降等。包括底盘液压无极变速箱行走驱动回路;底盘转向、割台及拨禾轮升降、高位卸粮筒旋转及升降回路和粮箱出粮搅龙转动回路,3条回路并联,如图3所示。

行走驱动回路由发动机通过带传动驱动液压无极变速箱变量泵;转向、升降回路采用CBN-F310液压泵直连发动机获取动力;出粮搅龙由于转动扭矩较大,采用CBN-F325液压泵。割台幅宽较大,为保证同步性,避免割台单个支点稳定性不足,采用2个液压油缸分别支撑左右2套输送槽控制割台升降。

4 关键部件结构设计

4.1 双通道割台

双通道割台由割台底板、双向螺旋喂入搅龙、割刀总成、拨禾轮、左右分禾器等组成。割台底板设有2个喂入口,分别对应螺旋搅龙的2套伸缩拨指,2个喂入口均匀分配进入割台的物料,缩短了秸秆输送距离,其结构如图4所示。

割台运行主要包括螺旋搅龙转动、割刀简谐运动及拨禾轮转动。普通收割机通过输送槽主动轮传递动力给割台过桥,再由过桥通过带传动或链传动分别带动以上工作部件[17-19]。双通道喂入式再生稻收割机由于设有左右对称布置的2套脱粒清选装置,与普通收割机不同,为此对割台动力传动系统进行了改进设计。基于功耗平衡和避免单侧动力不足,考虑割刀切割消耗最大[19],由割台左侧供给拨禾轮及搅龙动力,右侧传递割刀所需动力。

4.2 双向螺旋搅龙

双向螺旋搅龙主要由搅龙筒体、围绕在筒体外侧的左右旋长短螺旋叶片、布置在搅龙筒体内部的左右2套伸缩拨指机构等组成,其结构如图5所示。位于中间的长螺旋叶片将物料向两侧输送,位于两端的短螺旋叶片将物料向中间输送。整个割幅内割下的谷物由双向螺旋叶片分别推送至左右物料喂入口,并由伸缩拨指拨送喂入输送槽。

1.传动过桥A 2.定轴固定爪板 3.拨禾轮支架 4.左分禾器 5.双向螺旋搅龙 6.割刀 7.拨禾轮 8.传动过桥B 9.割台底板 10.右分禾器

1.固定座A 2.传动链轮 3.左旋短叶片 4.左伸缩拨指机构 5.右旋长叶片 6.搅龙筒体 7.左旋长叶片 8.右伸缩拨指机构 9.右旋短叶片 10.固定座B

1. Fixed base A 2. Drive sprocket 3. Short levotorsion blade 4. Left telescopic finger mechanism 5. Long dextrorotation blade 6. Cylinder of the conveyor 7. Long levotorsion blade 8. Right telescopic finger mechanism 9. Short dextrorotation blade 10. Fixed base B

注:为搅龙中部2个螺旋叶片起始位置的周向夹角,(°)。

Note:is the initial circumferential angle of the two spiral blades in the middle of the conveyor, (°).

图5 双向螺旋搅龙结构示意图

Fig.5 Structure diagram of two-way spiral conveyor

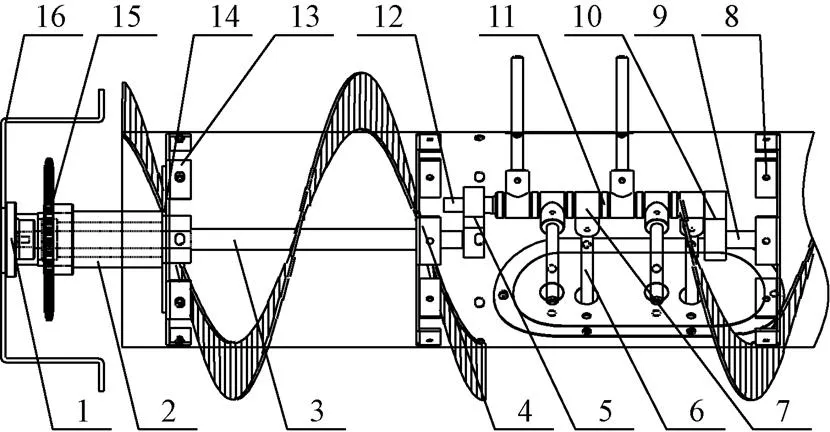

由于割台幅宽长达3 000 mm,为缩短偏心轴长度,避免偏心轴变形,将2套伸缩拨指机构分开布置,非传动侧伸缩拨指机构与普通收割机一致,传动侧采用管轴结合方式。传动侧伸缩拨指机构结构如图6所示,传动链轮经管套带动辐盘1转动,管套内安装定轴1用于固定偏心轴,偏心轴另一侧只需用定轴2连接辐盘3。

1.固定座 2.管套 3.定轴1 4.辐盘2 5.曲柄1 6.伸缩拨指 7.伸缩拨指套 8.辐盘3 9.定轴2 10.曲柄2 11.伸缩拨指隔套 12.偏心轴 13.辐盘1 14.法兰盘 15.传动链轮 16.定轴固定爪板

双向螺旋搅龙由4段螺距、直径、螺旋升角一致的叶片组成,水稻茎秆在拨禾轮和割刀作用下被其抓取进而输送到喂入口,对此过程中的水稻茎秆速度与受力状态进行分析以确定搅龙结构参数。水稻茎秆受力简化为一集中于螺旋叶面点处的作用力,该点距离回转中心,如图7所示。力与螺旋叶面法线方向偏离角,即为叶面与水稻茎秆间摩擦角。在作用下茎秆沿螺旋叶面作复合运动,设1为点轴向速度,m/s,2为点圆周速度,m/s,则点合速度为,m/s,则1、2分别为:

式中为叶面与物料间摩擦系数,=tan;为对应摩擦角;为螺旋叶片升角,=arctan(/2p);为螺距,mm;为该点到回转中心的距离,mm;为螺旋搅龙的转速,r/min。

为避免秸秆缠绕,搅龙筒体的周长需大于进入割台秸秆的长度[19],因此搅龙筒体直径应满足:

经调查成熟期典型再生稻品种头季收割时株高1 100 mm左右,留茬高度350~500 mm,则进入割台的茎秆长度为600~750 mm。基于轻量化设计思想,为减小割台尺寸并减轻割台自身质量,由式(5)可知筒体直径应≥239 mm,由此设定筒体直径为250 mm,螺旋叶片高度65 mm,则搅龙外径为380 mm。

由螺旋输送特性可知,当1>2时螺旋叶片最大外径处秸秆可顺利输送,则由式(3)、式(4)可得:

前期试验测得水稻植株与钢板的摩擦角为31.5°,故其摩擦系数为0.61[18-19],带入式(6)可得到≤291 mm。参照现有机型标准并考虑减小割台体积,选取=260 mm。

为确定搅龙中部2个螺旋叶片起始位置的周向夹角,对水稻秸秆在双向螺旋搅龙中部输送情况进行分析。

注:Fa为左侧螺旋叶片对稻株的拉力,N;Fb为右侧螺旋叶片对稻株的拉力,N;S为螺距,mm;D为螺旋叶片外径,mm;d为搅龙筒体直径,mm;O为茎秆与螺旋叶面接触点;r为茎秆到回转中心的距离,mm;P为螺旋叶面作用在O点的力,N;P1为P的法向分力,N;P2为P的径向分力,N;α为螺旋叶片升角,(°);β为P与叶面法线方向偏离角,(°);θ为叶面与物料间摩擦角,(°);γ为搅龙中部2个螺旋叶片起始位置周向夹角,(°);v1为O点轴向速度,m·s-1;v2为O点圆周速度,m·s-1;v为v1和v2的合速度,m·s-1;v0为O点线速度,m·s-1;vn为O点绝对速度,m·s-1。

如图7所示,假设一根稻株纵向与搅龙轴向平行喂入割台,随后被螺旋搅龙抓取,如其中心位于2个螺旋长叶片交接处,此时2条反向螺旋会各抓取一部分茎秆,稻株分别受到左右螺旋叶片的拉力F和F。如茎秆中心对称于左右螺旋中心,当=0°时,两螺旋叶片完全对称,稻株受力中心也恰好位于搅龙对称中心处,此时F=F,该状态为理想平衡输送状态,此时稻株在两侧螺旋牵引作用下拉伸,暂时不会向左右两侧移动。可见,为保证左右两侧搅龙喂入量保持平衡,尽量减少上述情况出现的概率,夹角为180°最适宜。

4.3 输送槽

采用链耙式输送器,输送速度3~5 m/s,中间带隔板将输送槽分为上下2室,可减少秸秆回落,减轻尘土飞扬[19]。2套输送槽沿收割机纵向左右对称布置,2个主动链轮带动链耙转动并把动力分别传递至割台左右过桥。输送槽宽度390 mm,长度1 800 mm,底板最大倾角35.7°,满足农业机械设计手册要求,利于链耙对作物的抓取和输送[19]。

4.4 脱粒清选装置

脱粒装置主要由喂入螺旋、辐盘、辐条、旋转主轴、脱粒杆齿等组成,采用纵轴流脱粒滚筒,便于整机结构布置且脱粒效果好。其结构如图8所示。

1.喂入螺旋 2.辐条A 3.辐盘 4.脱粒杆齿 5.辐条B 6.旋转主轴

再生稻头季稻收割时茎秆粗壮、含水率高、秸秆量大,脱粒滚筒需具备较强湿脱能力,故选取脱粒能力强的杆齿作为脱粒元件,其更易抓取作物,且青湿作物不均匀喂入对其影响较小[20]。

考虑到再生稻脱粒要求,采用直径为8 mm的圆柱形杆齿,其工作高度为58 mm,脱粒间隙30 mm;尾部排草段采用2排68 mm高度杆齿,因杆齿高度增加,脱粒间隙为20 mm[20-21]。

滚筒辐条数一般取6~8,辐条数越多脱粒元件越多、籽粒破碎率越高、质量越大,故辐条数取6。

脱粒齿数由式(7)确定:

式中为脱粒装置喂入量,根据前述设计要求,整机喂入量为4.0 kg/s,因此单侧喂入量取2 kg/s;β为喂入作物中谷粒所占质量比,根据前期研究测量取0.44;q为每个杆齿的脱粒能力,一般取0.025 kg/s。带入式(7)可得总齿数≥74.7,增加脱粒齿数可提高滚筒搓擦青湿秸秆的能力,因此脱粒杆齿数取80。

脱粒滚筒长度由式(8)确定:

式中为齿间距,一般为25~50 mm,取30 mm;为螺旋头数,一般为2~5头。螺旋头数越多,茎秆越易折断,清选装置负荷越大,故选取双头螺旋排布;D为端部杆齿距辐条端部的距离,一般为15~20,根据质量最小原则,取15,代入式(8)得=1 200 mm。

与割台螺旋搅龙参数选取方式相同,为避免滚筒缠草,脱粒滚筒周长应大于喂入作物的长度,故其直径d≥239 mm。

滚筒齿顶圆直径D由式(9)确定:

选取滚筒线速度为21 m/s,转速为1 100 r/min[19],代入式(9)得D为364.6 mm,减小滚筒尺寸可有效减轻整机质量,故设定为370 mm。

清选筛由上筛和下筛共2层筛面构成,2个筛面间距100 mm。上筛为间隙可调式鱼鳞筛,用于分离滚筒甩出的碎秸秆、残穗等,下筛二次筛选得到干净谷粒,排走细碎杂余。上筛尾部另设有16片鱼鳞片组成的尾筛,用于筛漏残穗,尾筛漏下的残余落入复脱搅龙并输送至上筛完成二次复脱[19,22-23]。

清选风机采用由4块平直叶片组成的外径300 mm农用离心式风扇结构,气流与筛面夹角38°,风扇出口对向筛面前部,高度135 mm。

4.5 秸秆粉碎器

秸秆粉碎器将脱粒清选后的长茎秆粉碎并抛撒至已收割区。收割机工作时,未经粉碎且无序铺撒的秸秆会留在稻茬上部,后期降雨易造成稻秆腐烂进而影响再生穗头萌发[13]。因碾压区稻桩恢复生长慢,再生苗萌发迟,且再生蘖数量远少于非碾压区域,对再生季产量贡献率低,因此设计将粉碎后的秸秆排到碾压区。秸秆粉碎器主要由主箱体、上罩壳、排草尾板、动刀辊、定刀组、动力输入皮带轮等组成,其结构如图9所示。

1.主箱体 2.动刀辊 3.防缠草挡圈 4.皮带轮 5.定刀组 6.导草板 7.排草尾板 8.上罩壳

主箱体通过铰链与收割机脱粒清选室排草口相连,秸秆从排草口落下,动刀辊高速旋转过程中刀片抓住秸秆进入粉碎器箱体内,通过多组动刀与定刀间的滑切作用粉碎秸秆。碎秸在刀辊高速旋转离心力作用下沿切线方向甩出,最后在尾板及导草板作用下分别抛撒至两条履带碾压区。

排草尾板及安装在尾板下的导草板对碎秸进行导向使其到达理想抛撒处,图10为粉碎器安装位置及碎秸抛撒示意图。图中为排草尾板上盖板与垂直方向夹角,决定碎秸抛撒距离;为排草尾板外侧板倾角,决定碎秸最外横向抛撒边界;为排草尾板内侧板倾角,决定碎秸最内横向抛撒边界;L为碎秸抛撒距离,H为粉碎器排草口离地高度。

1.履带 2.车架 3.秸秆粉碎器

1.Track 2.Frame 3. Straw crusher

注:为履带外侧秸秆粉碎器碎秸抛撒区域;为履带正上方秸秆粉碎器碎秸抛撒区域;1为履带正上方秸秆粉碎器宽度,mm;2为履带外侧秸秆粉碎器宽度,mm;为排草尾板外侧板倾角,(°);为排草尾板内侧板倾角,(°);为排草尾板上盖板与垂直方向夹角,(°);L为碎秸抛撒距离,mm;H为秸秆粉碎器排草口离地高度,mm;为履带宽度,mm。

Note:is the scattering area of the straw crusher on the outer side of the track;is the scattering area of the straw crusher above the track;1is the width of the straw crusher above the track, mm;2is the width of the straw crusher on the outer side of the track, mm;is the inclination angle of the outer plate of the tail plate, (°);is the inclination angle of the inner plate of the tail plate, (°);is the angle between the upper cover plate of the tail plate and the vertical direction, (°);Lis the throwing distance of the scattered straw, mm;His the height of the straw outlet from the ground, mm;is track width, mm.

图10 粉碎器安装及碎秸抛撒示意图

Fig.10 Schematic diagram of straw crusher installation and straw scattering

由图10可见,秸秆粉碎器部分位于履带正上方,为保证碎秸均匀覆盖碾压区,对尾板内侧板倾角按照导向要求进行设计。在实际作业中面积越小越好,但排草尾板外侧板倾角会随着面积缩小而增大,进而易造成排草口堵塞。尾板各参数由式(10)~(12)确定[19]:

结合实际需求,设定抛撒距离L为2 000 mm,秸秆粉碎器排草口离地高度H设计为1 022 mm,碎秸器位于脱粒清选室排草口,宽度为496 mm;位于履带正上方宽度1为208.5 mm,位于履带外宽度2为287.5 mm,代入式(10)~(12)得为8.2°,为6°,为63°。

4.6 粮 箱

为减少对再生稻的碾压,再生稻头季稻收获时一般不采取运粮车跟随机组作业的方式卸粮,而是采用满箱卸粮方式,即每收集满一箱,收割机回到田边运粮车处进行卸粮。

大容积粮箱对降低碾压率、减少碾压程度有显著优势,均衡考虑整机空间布置、稳定性、高度以及再生稻头季产量与合理生产效率等要求[24-25],设定粮箱有效容积为1.5 m3,可容纳谷物900 kg,其结构如图11所示。

1.卸粮筒 2.卸粮筒升降油缸 3.箱体 4.竖直螺旋输送筒 5.卸粮筒马达 6.卸粮马达 7.水平搅龙

5 田间性能试验与分析

5.1 试验条件

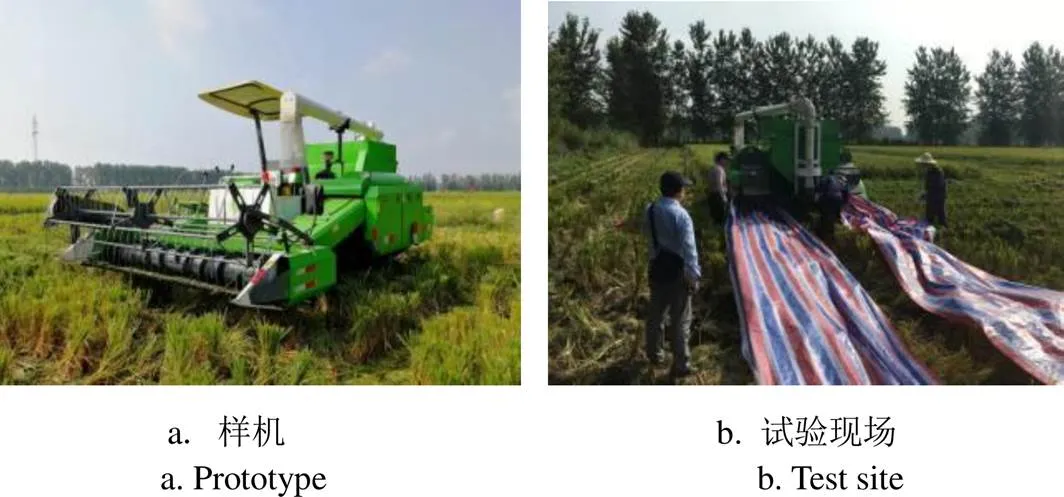

双通道喂入式再生稻收割机设计完成后,在湖南省农友机械集团有限公司加工试制,样机如图12a所示。2019年8月12日在湖北省洪湖市乌林镇四屋门村水稻示范基地进行了田间现场作业试验和性能检测,试验现场如图12b所示。参照《农业机械试验条件 测定方法的一般规定》(GB/T5262-2008)[26],对再生稻田间生长条件等进行调查。试验田长75 m,宽30 m,地表平整,水稻品种为丰两优香1号,生长均匀,无病虫害、无杂草及其他作物,详细试验条件如表3所示。

图12 双通道喂入式再生稻收割机及田间试验

5.2 试验方法

收获性能测试按照《收获机械联合收割机试验方法》(GB/T 8097-2008)进行,依据《全喂入联合收割机技术条件》(JB/T 5117-2017)选取作业速度、喂入量、损失率、含杂率、破碎率、生产率为主要性能评价指标[27-28]。

表3 田间试验条件

收割机于上午10:00开始作业,此时作物状态较为稳定。接取籽粒和茎秆样本的作业长度为25 m,为便于接料布铺放,预留行走区长度为30 m,试验区宽度约20 m。试验共测试3个行程,获取数据并求其平均值。

1)作业速度

式中v为作业速度,m/s;L为测定区作业长度,m;t为通过测定区的时间,s。

2)喂入量

式中为喂入量,kg/s;W为通过测定区时接取的籽粒、茎秆和清选排出物的总质量,kg。

3)损失率

式中S为损失率,%;B为平均实际割幅,m;W为割台每平方米实际损失量,g;为接样区内所接籽粒总质量,g;L为测定区作业长度,m。

4)含杂率

式中Z为含杂率,%;W为出粮口取小样中杂质质量,g;W为出粮口取小样质量,g。

5)破碎率

式中Z为破碎率,%;W为出量口取小样中破碎籽粒质量,g;W为出粮口取小样籽粒质量,g。

6)生产率

式中E为作业小时生产率,hm²/h;Q为总作业量,hm²;∑T为排除所有故障时间后的总作业时间,h。

采用中联重科PL60 4LZT-6.0ZC1型履带式全喂入收割机作为对照组用于比较收割后稻茬碾压情况,2台收割机均按照回转式路径收获。

5.3 结果与分析

田间试验各项性能检测结果如表4所示。结果表明,双通道喂入式再生稻收割机作业速度可达0.8 m/s,喂入量检测值为4.6 kg/s,总损失率2.1%,含杂率0.4%,破碎率0.2%,符合标准规定指标要求。尾部碎秸十分顺畅,未出现堵塞,碎秸能排到履带碾压区。

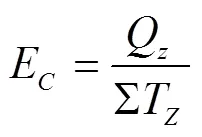

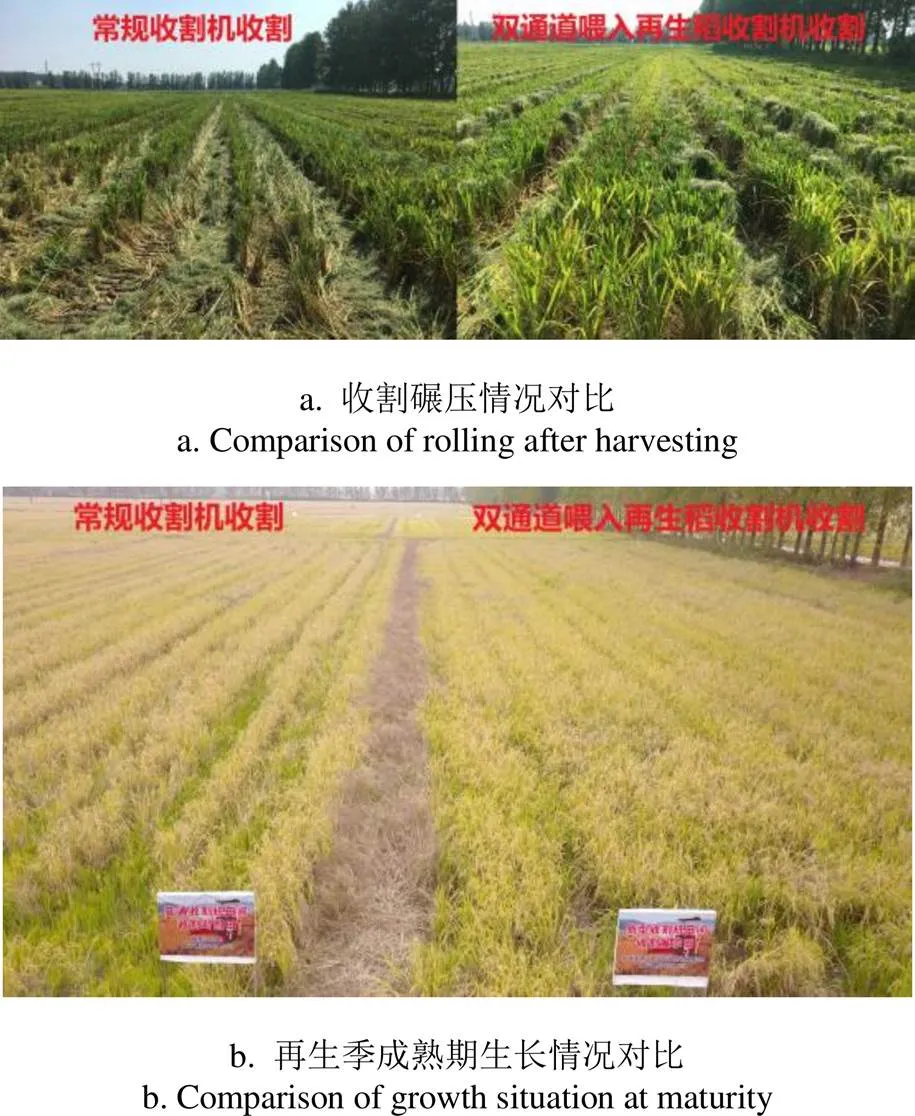

图13a为收割机收割碾压情况对比。经测定,对照收割机的直行碾压率42.9%,本文设计的双通道喂入式再生稻收割机的直行碾压率仅26.7%,降低了16.2%,优势显著。图13b为2种机型收割后再生季成熟期生长情况对比。

2019年10月28日进行了双通道喂入式再生稻收割机机收再生季测产验收。结果表明:对于丰两优香1号,双通道喂入式再生稻收割机示范区头季实测每公顷产量10 175.4 kg,再生季每公顷产量6 013.5 kg,头季和再生季合计每公顷产量16 188.9 kg;对照区普通收割机收割头季实测每公顷产量10 175.4 kg,再生季每公顷产量4 854.6 kg,头季和再生季合计每公顷产量15 030 kg;双通道喂入式再生稻收割机可比常规收割机收割后再生季每公顷增产1 158.9 kg,增幅约23.9%。

表4 双通道再生稻收割机性能检测结果

图13 两种机型收割效果对比

6 结 论

1)基于再生稻头收获季低碾压率及高效率作业要求,本文设计了一种双通道喂入式再生稻收割机,依托本研究团队建立的全履带式收割机结构模型,结合现有再生稻种植农艺及收割机田间行走方式,以减少碾压率为目标,分析确定了其主要结构参数为割幅3 000 mm,底盘轨距1 500 mm,履带宽度400 mm,接地长度1 500 mm。

2)设计了一种双通道喂入式再生稻收割机割台,为平衡功耗,避免单侧动力不足,对割台动力传递系统进行改进,由割台左侧供给拨禾轮及搅龙动力,右侧传递割刀所需动力。

3)开展了双向螺旋搅龙结构设计,由于割台幅宽长达3 000mm,为缩短偏心轴长度,避免偏心轴变形,将2套伸缩拨指机构分开布置,确定了搅龙中部两螺旋长叶片起始位置周向夹角为180°。

4)对履带式底盘、输送槽、脱粒清选装置进行选型设计,确定了脱粒元件、清选筛及风机形式参数;分析秸秆粉碎器抛撒范围,确定了其尾板布置方式;结合碾压率及生产率分析确定粮箱容积为1.5 m3。

5)田间试验结果表明,该机作业速度可达0.8 m/s,喂入量检测值为4.6 kg/s,总损失率2.1%,含杂率0.4%,破碎率0.2%。直行碾压率仅26.7%,相对现有常规收割机可减少16.2%。再生季测产结果表明,双通道喂入再生稻收割机可比常规收割机收割后再生季每公顷增产约23.9%。

[1]王飞,彭少兵. 水稻绿色高产栽培技术研究进展[J]. 生命科学,2018,30(10):1129-1136.

Wang Fei, Peng Shaobing. Research progress in rice green and high-yield management practices[J]. Chinese Bulletin of Life Sciences, 2018, 30(10): 1129-1136. (in Chinese with English abstract)

[2]林文雄,陈鸿飞,张志兴,等. 再生稻产量形成的生理生态特性与关键栽培技术的研究与展望[J]. 中国生态农业学报,2015,23(4):392-401.

Lin Wenxiong, Chen Hongfei, Zhang Zhixing, et al. Research and prospect on physio-ecological properties of ratoon rice yield formation and its key cultivation technology[J]. Chinese Journal of Eco-Agriculture, 2015, 23(4): 392-401. (in Chinese with English abstract)

[3]徐富贤,熊洪,张林,等. 再生稻产量形成特点与关键调控技术研究进展[J]. 中国农业科学,2015,48(9):1702-1717.

Xu Fuxian, Xiong Hong, Zhang Lin, et al. Progress in research of yield formation of ratooning rice and its high-yielding key regulation technologies[J]. Scientia Agricultura Sinica, 2015, 48(9): 1702-1717. (in Chinese with English abstract)

[4]陈莉. 不同水稻品种的再生特性及留桩高度对产量和质量的影响[D]. 长沙:湖南农业大学,2017.

Chen Li. Regeneration Characteristics and Effects of Stubble Height on Yield and Quality for Different Rice Varieties[D]. Changsha: Hunan Agricultural University, 2017. (in Chinese with English abstract)

[5]刘正忠. 再生稻头季机收关键技术分析[J]. 农业科技通讯,2013(4):118-120.

[6]郭翰林,林建,施火结,等. 再生稻头季收获机械化的现状与发展趋势[J]. 福建农机,2016(1):16-18.

[7]雷志强,张国忠,彭少兵,等. 全履带式再生稻收割机行走底盘碾压率的模拟与分析[J]. 安徽农业大学学报,2017,44(4):738-743.

Lei Zhiqiang, Zhang Guozhong, Peng Shaobing, et al. Simulation and analysis of the stubble pushing rate by chassis of the completely tracked harvester for the ratoon rice[J]. Journal of Anhui Agricultural University, 2017, 44(4): 738-743. (in Chinese with English abstract)

[8]马晓春. 中稻蓄留再生稻品种筛选与头季收获方式对再生季产量的影响[D]. 武汉:华中农业大学,2015.

Ma Xiaochun. Studies on Variety Screening Ratoon Rice and the Effect of Main Crop Harvesting Model on Ratoon Crop Yield[D]. Wuhan: Huazhong Agricultural University, 2015. (in Chinese with English abstract)

[9]肖森. 再生稻头季机收对再生季产量和品质的影响[D]. 武汉:华中农业大学,2018.

Xiao Sen. Effect of Mechanical Harvesting of Main Crop on the Grain Yield and Quality of Ratoon Crop in Ratooned Rice[D]. Wuhan: Huazhong Agricultural University, 2018. (in Chinese with English abstract)

[10]易齐圣. 浅谈再生稻生产中的农机与农艺融合[J]. 湖北农机化,2016(5):51-52.

[11]易齐圣. 再生稻头季机械化收割解决方案[J]. 湖北农机化,2018(3):47-48.

[12]何水清,党洪阳,王玉猛. 水稻一季+再生头季稻机收技术[J]. 浙江农业科学,2015,56(6):787-789.

[13]张国忠,张翼翔,黄见良,等. 再生稻割穗机的设计与性能试验[J]. 华中农业大学学报,2016,35(1):131-136.

Zhang Guozhong, Zhang Yixiang, Huang Jianliang, et al. Desinging and performance testing a novel head spike harvester of ratoon rice[J]. Journal of Huazhong Agricultural University, 2016, 35(1): 131-136. (in Chinese with English abstract)

[14]卢康,张国忠,彭少兵,等. 双割台双滚筒全履带式再生稻收割机的设计与性能试验[J]. 华中农业大学学报,2017,36(5):108-114.

Lu Kang, Zhang Guozhong, Peng Shaobing, et al. Design and performance of tracked harvester for ratoon rice with double-headers and double-threshing cylinders[J]. Journal of Huazhong Agricultural University, 2017, 36(5): 108-114. (in Chinese with English abstract)

[15]孙振杰. 履带式多功能果园作业平台的设计与研究[D]. 保定:河北农业大学,2012.

Sun Zhenjie. Design and Research of Crawler Multifunctional Orchard Operating Platform[D]. Baoding: Hebei Agricultural University, 2012. (in Chinese with English abstract)

[16]雷志强. 履带式再生稻收割机底盘的设计与试验[D]. 武汉:华中农业大学,2017.

Lei Zhiqiang. Design and Performance Experiment of A Tracked Chassis of Harvester for Ratoon Rice[D]. Wuhan: Huazhong Agricultural University, 2017. (in Chinese with English abstract)

[17]李海同,万星宇,徐阳,等. 油菜收获机割台螺旋输送器间隙自适应调节机构研究[J]. 农业机械学报,2017,48(11):115-122.

Li Haitong, Wan Xingyu, Xu Yang, et al. Clearance adaptive adjusting mechanism for header screw conveyor of rape combine harvester[J]. Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(11): 115-122. (in Chinese with English abstract)

[18]李宝筏,区颖刚,宋建龙. 农业机械学[M]. 北京:中国农业出版社,2003.

[19]中国农业机械化科学研究院. 农业机械设计手册(下册)[M].北京:中国农业科学技术出版社,2007.

[20]卢康. 小型横轴流再生稻脱粒分离装置的设计与试验[D].武汉:华中农业大学,2017.

Lu Kang. Design and Performance Experiment of a Small Horizontal-Axial Threshing and Separating Device for Ratoon Rice[D]. Wuhan: Huazhong Agricultural University, 2017. (in Chinese with English abstract)

[21]彭煜星,李旭,刘大为,等. 单纵轴流脱粒滚筒的设计与性能试验[J]. 湖南农业大学学报:自然科学版,2016,42(5):554-560.

Peng Yuxing, Li Xu, Liu Dawei, et al. Design and performance experiment of a threshing cylinder with longitudinal single axial flow[J]. Journal of Hunan Agricultural University: Natural Sciences, 2016, 42(5): 554-560. (in Chinese with English abstract)

[22]李耀明,陈洋,徐立章,等. 斜置切纵流联合收获机脱粒分离装置结构参数优化[J]. 农业机械学报,2016,47(9):56-61.

Li Yaoming, Chen Yang, Xu Lizhang, et al. Optimization of structural parameters for threshing and separating device in oblique tangential-longitudinal combine[J]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(9): 56-61. (in Chinese with English abstract)

[23]樊晨龙,崔涛,张东兴,等. 纵轴流联合收获机双层异向清选装置设计与试验[J]. 农业机械学报,2018,49(S1):239-248.

Fan Chenlong, Cui Tao, Zhang Dongxing, et al. Design and experiment of double-layered reverse cleaning device for axial flow combine harvester[J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(S1): 239-248. (in Chinese with English abstract)

[24]乔金友,韩兆桢,洪魁等. 收获机组技术生产率随地块条件的变化规律试验[J]. 农业工程学报,2016,32(7):43-50.

Qiao Jinyou, Han Zhaozhen, Hong Kui, et al. Variation of technology productivity of harvesting outfit along with site conditions[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(7): 43-50. (in Chinese with English abstract)

[25]张凯,白美健,李益农,等. 联合收割机生产率计算模型与适宜作业路线分析[J]. 农业工程学报,2018,34(18):37-43.

Zhang Kai, Bai Meijian, Li Yinong, et al. Combine harvester productivity calculation model and analysis of suitable operation route[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(18): 37-43. (in Chinese with English abstract)

[26]GB/T 5262-2008 农业机械试验条件测定方法的一般规定[S]. 北京:农业部农业机械试验鉴定总站,2008.

[27]GB/T 8097-2008 收获机械联合收割机试验方法[S].北京:中国农业机械化科学研究院,2008.

[28]JB/T 5117-2017 全喂入联合收割机技术条件[S]. 北京:中国农业机械化科学研究院,2017.

Development of double-channel feeding harvester for ratoon rice

Fu Jianwei, Zhang Guozhong※, Xie Gan, Wang Yang, Gao Yuan, Zhou Yong

(1.,,430070,; 2.430070,)

As one of the rice varieties, ratoon rice has the advantages of making full use of temperature and light resources, saving seed, labor, water and pesticide, improving land use efficiency, increasing production and income. The first crop of ratoon rice is often harvested in wet and soft soil and requests high stubble and low rolling rate and degree. However, the rolling rate of common harvester is as high as 40%-50%, which seriously affects the yield of ratoon rice, resulting in significant reduction of economic benefits of ratoon rice production. According to the needs of mechanized harvest and low rolling rate of first crop of ratoon rice, a double-channel feeding harvester for ratoon rice was designed according to the growth characteristics of ratoon rice based on previous researches and theoretical methods proposed by the research group. The machine was mainly composed of a tracked chassis, a header, two sets of threshing and cleaning devices and straw crushers which were bilateral symmetry, a grain bin, an engine and transmission system, and the harvester could realize the process of straw separating, plant-poking, cutting, transporting, threshing, cleaning, straw crushing, grain transporting, grain holding and grain unloading in one time. Compared with the common harvester, by adopting the structure that two sets of working parts share one walking chassis, the weight of the double- channel feeding harvester for ratoon rice was reduce and the damage degree of rolling on the rice stubble was low. According to the harvest rolling model of ratoon rice harvester, the structural parameters were set as the cutting width was 3 000 mm, the track gauge was 1 500 mm, the track width was 400 mm and the grounding length was 1 800 mm. A special header with two channels was designed, which shortened the distance of straw transportation, mitigated the blocking of header, and effectively balanced the power consumption and reduced the vibration by transferring the power separately. Two sets of independent telescopic finger mechanism was adopted which could avoid deformation due to long eccentric shaft, and it was determined that the initial circumferential angle of the two spiral blades in the middle of the two-way spiral conveyor was 180° based on the theoretical analysis. To ensure that the long straw after threshing and cleaning was crushed and scattered to the harvested area, by analyzing the scattering range of straw crusher, it was ascertained that the inclination angle of the outer plate of the tail plate was 8.2°, the inclination angle of the inner plate was 6°, and the angle between the upper cover plate and the vertical direction was 63°. Longitudinal axial threshing cylinder was adopted for threshing. Through analyzing the rolling rate and productivity, it was determined that the available volume of grain bin was 1.5 m³, which could hold 900 kg grain. Harvesting performance was tested according to relevant standards, the major performance evaluation indicators consisted of working speed, feeding rate, loss rate, impurity rate, crushing rate and productivity. The PL60 4LZT-6.0ZC1 harvester of ZOOMLION was used as a contrast. It was suggested from the field test that this machine had stable performance and smooth operation. The tail straw crusher could guide the broken straw into the rolling area, the working speed could reach 0.8 m/s, the feeding rate was 4.6 kg/s, the total loss rate was 2.1%, the impurity rate was 0.4% and the crushing rate was 0.2%. The straight rolling rate was as low as 26.7%, which was 16.2% lower than that of the contrast. The yield of ratoon rice in the first season was 10 175.4 kg/hm2, the yield in the second season was 6 013.5 kg/hm2, and the total yield in the first and second season was 16 188.9 kg/hm2. In control area harvested by the common harvester, the yield of ratoon rice in the first season was 10 175.4 kg/hm2, the yield in the second season was 4 854.6 kg/hm2, and the total yield in the first and second season was 15 030 kg/hm2. Compared with the common harvester, the yield increased by 23.9% (1 158.9 kg/hm2) in the second crop harvested by the double-channel feeding harvester. This research could provide valuable reference for the research and extension of ratoon rice mechanical harvesting technology in the middle and lower reaches of Yangtze River.

agricultural machinery; design; harvester; ratoon rice; rolling rate

付建伟,张国忠,谢 干,王 洋,高 原,周 勇. 双通道喂入式再生稻收获机研制[J]. 农业工程学报,2020,36(3):11-20.doi:10.11975/j.issn.1002-6819.2020.03.002 http://www.tcsae.org

Fu Jianwei, Zhang Guozhong, Xie Gan, Wang Yang, Gao Yuan, Zhou Yong. Development of double-channel feeding harvester for ratoon rice[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(3): 11-20. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2020.03.002 http://www.tcsae.org

2019-10-17

2019-12-01

国家重点研发计划子课题长江中下游北部再生稻机械化技术创新(2017YFD0301404-05);中央高校基本科研业务费专项基金资助(2662018PY038);湖北省高等学校优秀中青年科技创新团队计划(T201934)

付建伟,博士生,研究方向为现代农业装备设计与测控。Email:1126461969@qq.com

张国忠,教授,博士生导师,研究方向为农业机械化与自动化。Email:zhanggz@mail.hzau.edu.cn

10.11975/j.issn.1002-6819.2020.03.002

S225.4

A

1002-6819(2020)-03-0002-10