通用门式起重机螺栓松动模态频率识别研究

南京市特种设备安全监督检验研究院 南京 210019

0 引言

桥门式起重机是一种间歇动作机械,具有短暂、重复、周期性循环、起制动频繁、冲击载荷大等工作特点,在设计使用期限内,受力结构件可能出现不同类型损伤,产生安全风险。由于初始安装误差和预紧力不足,法兰连接的螺栓在承受弯扭载荷下容易引起松动。而螺栓松动后,在整机持续交变载荷的作用下,本应固接在一起的两块钢板接触面必将产生切向相对位移,原本无冲击荷载的螺栓连接结构间产生冲击荷载,螺栓及连接结构中的荷载效应大幅度升高,极易导致螺栓及连接结构的破损、失效,成为结构重大安全隐患。此外,如果疏于对螺栓的检查、紧固,一旦有螺栓松动,没有及时发现并进行紧固,使其他螺栓受力状况恶化,还将引起较多数量的螺栓松动。因此,对于桥门式起重机的研究必须考虑到其动力条件下连接结构安全问题。

结构损伤发生后,结构物理特性(质量、刚度等)将会发生相应的变化,导致结构模态参数(频率、振型等)的改变。将模态参数以及其变形或组合得到的能反映结构动力特性的参数称为结构的动力指纹[1]。动力指纹与结构固有特性具有映射关系,损伤前后结构动力指纹会发生改变,故可通过动力测试结果得到的动力指纹来反求在役结构的实际状态。其中,频率是最容易获得的一个模态参数,也是结构物理特性最直接的体现。频率具有测试精度高、与所选测点位置无关等优点。Cawley和Adams[2]首先利用频率进行结构损伤识别。Hearn[3]等证实了不同阶频率的变化可以反映结构损伤的空间信息。Stubbs和Osegueda[4]研究了基于模态频率与单元刚度矩阵关系的整体损伤评估方法。董骁[5]、庆光蔚[6]研究了基于模型的桥架型起重机结构损伤识别问题。本文基于缩小比例后的通用门式起重机结构,结合有限元仿真与模态实验,分析螺栓松动对整体刚度影响,采用频率作为动力指纹,研究其对松动的灵敏性。

1 有限元建模与模态仿真

1.1 实体模型与单元离散

通用门式起重机实物模型如图1所示,包括主梁、支腿、上下横梁以及马鞍等结构,该机型号为MH01F,额定起重量为1 t,起升高度为1.8 m,跨度为2.5 m,工作级别为M3。

由于系统的力学环境适应性在很大程度上决定于机械结构的动态特性,而要准确分析其动态性能,可先进行有限元仿真计算分析。而有限元仿真模型的正确性在很大程度上决定了仿真结果的可信度。有限元法把连续的弹性体划分成有限个单元的集合体且彼此只在有限个点相连接,用一个离散结构来代替原结构作为真实结构的近似力学模型。所谓离散化结构,是指将要分析的连续体划分成有限个单元,即单元的网格划分。对于单元的大小而言,单元划分的越细,节点布置的越多,计算结果精度越高,但对计算机性能的要求也越高,计算时间越长。对于起重机金属结构的动力学分析而言,单元基本尺寸选择在20 mm左右[7]。

门式起重机网格划分按金属结构部件划分为主梁、支腿、上下横梁以及马鞍等,采用六面体Hex8 单元模拟实体结构。Hex8 单元是Solid实体单元的一种,有8个角节点,每个节点3个自由度。主要受力构件与关键截面有限元网格划分情况见图2,总单元数76 852 个。

各主要结构件离散后,对网格的长宽比、雅克比、弯曲度等进行了检验,对不合格的单元进行了适当的优化,调整单元节点位置,适当改变单元形状,保证生成的网格质量。

1.2 主要结构件连接处理

主要结构件连接部位的有限元建模问题是建模的核心,是力学性能准确模拟的关键。处理方式有(见图3):马鞍和主梁采用节点重合的方式;其余各构件的法兰连接采用梁单元(Beam)与多点约束(RBE2)的方式进行模拟。即在每个法兰的螺栓连接处分别建立独立节点(Node),每个节点与各自法兰螺栓连接部位用RBE2固定相连,各独立节点通过梁单元相连。

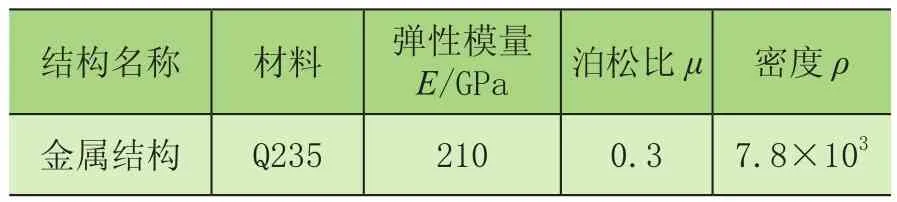

在通用门式起重机实体结构中,除主受力结构件外,还有小车、轨道等零部件。这些零部件质量可用集中质量点模拟,将其分布于主梁的上盖板,赋予有限元模型材料属性后(见表1),确保整机质量和质心位置与起重机设计文件相同。

表1 MH01F门式起重机材料属性

整机有限元模型如图4所示,共划分69 782个单元(节点重合后单元数量变少),139 024个节点。主梁上圆形标识为质量点分布区域。

1.3 实模态有限元仿真

为初步掌握起重机结构低频动态特性,并验证金属结构有限元模型的正确性和有效性,暂未考虑阻尼作用,进行仿真实模态特征值分析。结构的振动可表达为各阶固有振型的线性组合,而起重机工作动态频率范围较低,其低阶固有振型较高阶对结构的振动影响较大,对结构的动态特性起决定作用。

设置边界条件为大车运行移动方向为自由,其余5个自由度均为约束。结构前4阶固有频率计算结果见表2,振型如图5所示。由此可见,起重机整机模态振型以主梁为主,支腿较主梁振幅较小。第一阶固有频率出现在77.24 Hz,振型为主梁对称横向一阶弯曲。第二、三阶模态为主梁垂向模态,二阶为两根主梁同向振动,三阶为反向。第四阶为二阶弯曲振动。由于模型尺寸按真实通用门式起重机缩小制造,材料与真实结构相同的情况下整体刚性偏大,第一阶固有频率较高。

表2 前4阶实模态频率

2 模态实验

2.1 实验测试系统与测点布置

在实际工作状态下,由不同频率、不同振幅的横向和垂向振动共同作用下(尤其是第一阶横向振动),易造成螺栓连接预紧力下降,紧固连接状态发生改变。门式起重机主梁与支腿间螺栓连接的松动会以整体刚性损失的形式对主梁模态特性有影响。模态频率是最直观的模态特征参数之一,其作为验证损伤的一种动力指纹,可通过模态实验观察不同程度预紧力损失在整体模态特性上的反应。而模态频率可由模态实验测得频响函数,经模态参数识别获得。因此,可对主梁两端和支腿相连接的螺栓做处理,改变其拧紧状态,根据实验模态频率识别结果来判断刚度改变对起重机固有模态特性的影响。

模态实验系统由激振系统、响应采集系统和模态分析处理系统等组成。其中,激振系统在实验室中采用力锤,响应采集系统为三向加速度传感器和多通道数字信号采集系统。

从频响函数的物理意义可知,若知道激励和响应,就可推知系统的特性。从这个意义上来说,有两种激励方法可供选择,一是对结构上某点激励,测得所有点的响应,即单点激励的方法。二是对结构某些点同时激励,测得各点的响应,即多点激励方法。门式起重机模型非大型复杂结构,仿真结果显示阻尼较小,被整体激振难度不大,简便易行的单点激励方法即可适用。其优点是在模态试验中,只要同时测量记录激励和响应的信号,再经数字信号处理,可获得与响应激励自由度对应的频响函数。

采用固定力锤单点激励(见图6)、移动传感器多点拾振的方法进行模态实验。激振点遵循的原则为:尽量选在试件上刚度大且能激出所有模态的地方;应避开节点,从而避免试验模态的遗漏;锤击时采集到的响应信号应该有清晰的波峰,且外界干扰的影响不明显。

通用门式起重机主梁为对称结构,故模态实验可仅在一根主梁上布测点,并将主梁简化为最简单的直线模型,研究一根主梁与支腿的两处螺栓连接松紧对主梁模态特性的影响。在位于同一侧的主梁B、支腿G和支腿H上布10个测点,测点的具体位置如图7所示。考虑结构仿真结果中的振动方向,选择的10个测量点基本可描述出起重机的几何轮廓。

实验采用32通道动态数据采集仪,1通道为力锤激励通道,2~31通道为10个三向加速度传感器的响应通道。将10个三向加速度传感器磁吸至10个测点上,作为响应点,力锤的激励点选取在4点和7点,分别位于主梁和支腿。

2.2 实验工况与分析参数

仿真结果显示,起重机结构模态主要的振动方向体现在垂向和横向,在主梁轴线方向几乎没有振动特征,故激振和响应采集方向均为垂向和横向。每个测点采集两个方向响应,共计20个测试自由度。边界条件为支腿与地基固支。

用力锤对固定激励点激励,传感器沿各测点依次移动,并同时记录力信号和加速度信号。为减小噪声污染,采用多次敲击,用总体平均的办法来计算频响函数,每组实验激振5次。

通过改变激励点的位置和激励力的方向,以及改变螺栓连接的松紧状态,设定有9种实验工况。包括激励点位置4点施加+X和+Y方向的激励,对7点施加+X方向的激励。两处螺栓同时拧紧(力矩为75 N · m),同时全松(力矩为0),同时半松状态(力矩为40 N · m)。

实验的分析参数为,分析频宽Fc=1 000 Hz,从而采样频率Fs=2.56Fc=2 560 Hz,分析谱线M设定为800,从而采样点数N=2.56M=2 048,分辨率△F=1.25 Hz。

3 模态频率动力指纹结果

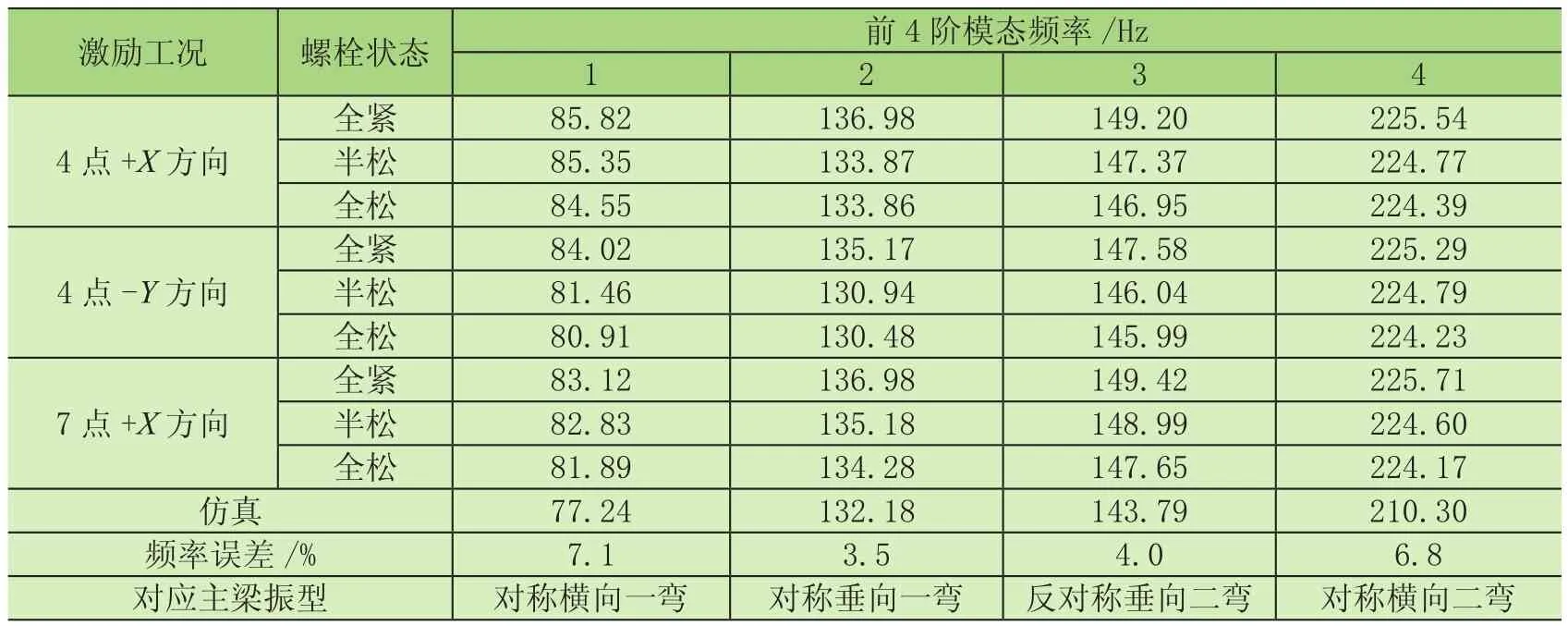

在获得频响函数矩阵的基础上,对感兴趣的频率范围利用有理分式正交多项式(RFOP)方法识别系统固有频率并估计振型,进而通过模态置信准则来检验模态参数。各工况下前4阶模态频率见表4。限于篇幅,仅给出4点-Y方向激励下,1点和7点Y方向的频响函数曲线,以及7点+X方向激励下,1点和4点X方向的频响函数曲线,如图8所示。不同线型对应不同螺栓松紧程度下的频响。对应识别得出的各阶模态振型如图9所示。

表4 各工况模态频率识别结果

由模态实验结果可见,前4阶模态振型与仿真完全一致,依次为对称横向一弯、对称垂向一弯、反对称垂向二弯和对称横向二弯。仿真频率与模态实验频率误差见表4,误差均在10%以内,可验证仿真模型的准确可靠性。表4中各点模态频率可以看出,这4阶模态频率值都随着螺栓拧紧程度的不断降低(全紧、半松和全松)在逐步减小。由图可知,单点频响函数曲线随着螺栓松动而出现明显整体左移现象,可知螺栓连接松紧程度对主梁刚性有持续弱化影响,进而反映在模态参数上。模态参数可作为一种识别整体下降的动力指纹参数。但从频率变化程度来看,螺栓完全松动对前4阶模态频率影响大约在1~3 Hz左右,幅度不大,说明模态频率可能对结构局部性的刚性下降并不够敏感。

4 结论

1)梁单元(Beam)与多点约束(RBE2)的连接方式可准确模拟法兰螺栓连接结构的动力学性能,获得较为满意的模态分析结果。有限元仿真模型对结构模态的初步掌握,制订模态实验方案具有参考价值和指导意义。

2)单点激励多点响应的模态测试方法适用于门式起重机结构。通用门式起重机主要低阶模态表现为主梁横向和纵向弯曲,且具有一定对称性,支腿模态不明显。

3)法兰连接的螺栓松动会削弱起重机整体刚度,可通过模态实验在模态频率上得到体现。模态频率适用于作为整体刚性评价的动力指纹,不适宜进行局部损伤定位。