细粒级全尾砂基础特性及其流变试验研究

付建勋, 贺茂坤

(中国恩菲工程技术有限公司, 北京 100038)

1 前言

全尾砂膏体或高浓度充填作为一种新型的充填方法,其充填质量较好,能最大限度地利用尾矿资源,减少对环境的污染,但其充填质量受尾砂性质影响较大。某铜矿由于选厂工艺的不断改进,导致选厂产出的全尾砂物理性质及化学成分也发生了一系列变化,全尾砂性质的变化对充填质量特别是充填料浆的性质及流变特性也产生了重要的影响。为保障充填系统的稳定运行,本文通过一系列试验,对该铜矿变化后的全尾砂基本物理性质、絮凝沉降特性及流变特性进行了研究,并结合现场实际生产提出充填系统及充填生产管理的优化改进措施。

2 全尾砂性质研究

2.1 全尾砂基础物理性质试验

充填材料的基本物理性质是研究充填料浆的流变特性以及充填体的力学性的基础参数,所以在研究充填料浆的制备与输送之前,应当首先研究材料的物理性质。本文所研究的全尾砂基础参数主要包括全尾砂的比重、松散干密度孔隙率等。参照国标GB/T 50123—1999《土工试验规程》,本次试验采用比重瓶法SL237- 005—1999及相对密度法SL237- 004—1999分别测定了全尾砂的比重及松散干密度,并通过公式计算得到全尾砂孔隙率。测定结果见表1。

表1 全尾砂基本物理性质测定结果

2.2 粒级分析试验

全尾砂的粒级组成表示其颗粒组成尺寸及含量,也称为机械组成或级配,也有的简称为粒度。全尾砂的粒度大小与组成和颗粒形状的不同,对充填料浆的流动状态和充填体的密实程度都有很大的影响[1]。

传统的粒级组成测量方法为筛析法,原理简单,所得数据直观,可靠性高,适宜测量粒径较大颗粒粒级组成,但是测试时间长。随着现代新兴科技的发展和微电子技术应用得到粒度测量领域,产生了先进的激光粒度分析技术。激光粒度仪分析法是利用颗粒对光的散射现象测量颗粒大小,测量范围分布广,仪器操作简便,单次测量时间短,能够直接得到所测试样粒级组成的详细报告,适宜测量粒径较小颗粒粒级组成。该矿全尾砂粒级组成分布较广,最大为180μm以上,而最小可达5μm以下。试验中发现,若单独采用筛析法,难以精确测得30μm以下粒级组成,而当利用激光粒度分析仪测量全尾砂粒级组成时,由于尾砂粒径分布较广,所得数据与实际偏差较大。因此,在本次试验研究的过程中采用两种测量方法结合的方式,利用筛析法测量30μm以上粒级组成,利用激光粒度仪分析法测量30μm以下粒级组成,试验结果证明,这种方式所测得的试验数据更科学、可靠,最接近实际,具有一定的指导意义。

湿式筛分法得到的全尾砂粒级组成见表2。

表2 尾砂试样粒级组成

将湿式筛分由最后一级振动筛流出的30μm以下尾砂溶液搜集起来,抽滤后烘干,得到干燥尾砂样品,利用激光粒度分析仪进行测量分析,得到30μm以下粒级分布如图1所示。30μm以下粒级组成表见表3。

图1 30μm以下尾砂粒计微分及累计分布图

表3 30μm以下尾砂粒级组成

将激光粒度分析得到的30μm以下尾砂粒级组成数据与筛分法试验数据结合得到全尾砂粒级组成,全尾砂粒级组成见表4。

分布粒径:d10=2.47μm,d50=34.93μm,d90=131.35μm,d平均=54.16μm。

表4 全尾砂粒级组成

为了对比目前尾砂粒级组成较建矿初期所发生的变化,选取一组2006年的研究报告中比较有代表性的粒级组成分布表进行对比研究,见表5。通过对比发现,全尾砂中150μm以上粗颗粒占比减少,而10μm以下细颗粒占比相应增加,粒级组成呈减小的变化趋势。

尾砂中细粒级占比增大对于尾砂在砂仓中的沉降、放砂浓度、充填浓度都会产生重要的影响。细颗

表5 全尾砂粒级组成对比

粒的沉降速度更慢,一旦砂仓接近满仓时,更容易出现跑浑现象。粒级较小的尾砂也更容易在砂仓内发生板结现象,难于放出,因此也需要加强对尾砂进行造浆活化[2]。较细的粒级使得充填料浆在相同浓度下,黏度增加,更易于形成膏体,该矿充填站充填料浆为自流输送。随浓度的增加,输送难度也相应增加且当浓度增加到一定程度后可能发生料浆输送速度减慢而堵管的现象,因此也应该将充填浓度控制在合理的范围。

2.3 沉降试验

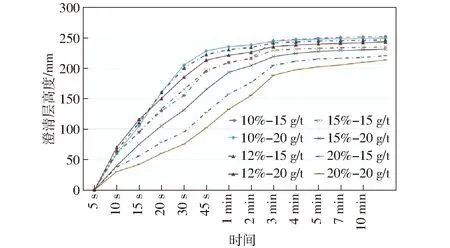

该矿充填站采用立式砂仓对选厂产出的全尾砂进行自然沉降、浓缩,选厂产出全尾砂的浓度及絮凝剂的添加方式、添加量直接影响到尾砂沉降及溢流效果[3]。为了解变化后全尾砂的沉降规律,研究变化后全尾砂的沉降效果,达到最佳的浓度及对应添加絮凝剂量,本次试验参考实际选厂输出全尾砂浓度选取了料浆浓度分别为8%、10%、12%、15%、20%的全尾砂在试验室内用1L量筒进行自然沉降试验和添加絮凝剂沉降试验。尾砂沉降效果能直观体现为沉降速度的大小,本试验通过观察澄清层高度随时间变化来计算得到尾砂沉降速度,进而对比各不同浓度及絮凝剂配比尾砂浆沉降效果。

试验时首先用量筒配置好1L相应浓度的尾砂浆,用量管向量筒中加入絮凝剂溶液;然后密封量筒口,慢慢旋转量筒,使量筒上下倒置,停留片刻后即复原,来回三次后将量筒置于水平台面;开始沉降速度较快,记录时间间隔应尽量密集:本次开始间隔记录时间定为5s到1min不等;随着澄清层下降速度的减慢,记录时间可逐渐加长,本次沉降试验主要观察添加絮凝剂对于尾砂沉降的效果,因此记录时间为10min。

试验中观察到,当不添加絮凝剂,全尾砂自然沉降时,粗颗粒迅速沉降,但上层细颗粒沉降缓慢,呈悬浮状态。添加絮凝剂后,尾砂颗粒抱团沉降,沉降速度明显提高。10min后观察上清液澄清度,若澄清度差,则该组试验数据不作为对比研究对象。

共进行14组试验,选取其中符合澄清度要求的8组试验对其沉降速度进行研究,实验结果如图2所示,沉降数据对比见表6。

图2 沉降速度曲线图

表6 沉降数据对比

其中,溢流流速V溢流=Q溢流/S(沉降面积),当尾砂沉降速度V沉降>V溢流时,则表示尾砂颗粒可在砂仓内沉降,而溢流水浓度低,溢流效果好。当V沉降≤V溢流时,则表示部分细颗粒可能会随溢流水溢流至砂仓外,导致溢流水浑浊,溢流效果差。

结合现场生产实际对试验数据进行分析后得出以下结论:

(1)絮凝剂需要在与尾砂混合均匀的情况下能够达到快速絮凝沉降的效果。由于尾砂变细,絮凝剂和尾砂混合要求变高,而现场较为粗放的添加方式难以满足更高的混合要求,导致出现跑浑现象。因此,有必要对絮凝剂添加装置进行改进。

(2)当进料浓度保持不变时,随着絮凝剂用量的增大,全尾砂沉降速度逐渐增大,絮凝效果也更好;在絮凝剂与全尾砂充分混合的情况下,当絮凝剂用量为20g/t时,已能实现较好的絮凝沉降效果。考虑到现场难以达到试验中的理想效果,实际生产时,絮凝剂使用量可适当增大,控制在20~35g/t,较目前絮凝剂使用量降低了近50%。实际充填过程中,进砂流量及浓度会在一定范围内波动,应根据实际溢流效果,在合理范围内对絮凝剂添加量调整。

(3)当絮凝剂用量保持不变时,随全尾砂浓度的减小,全尾砂沉降速度逐渐增大,其沉降效果也更好。因此,可在砂仓进砂处增加自动稀释或被动稀释尾砂浓度系统,以改善尾砂沉降效果。

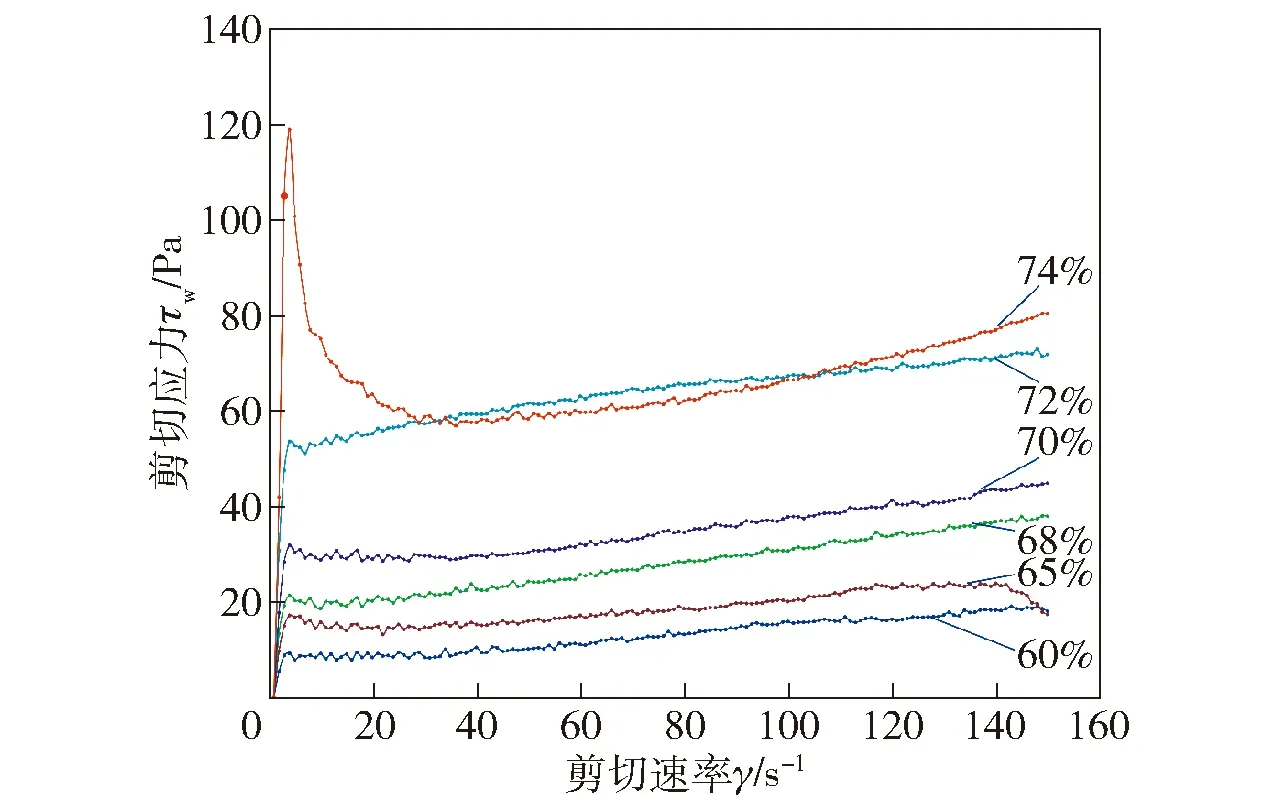

2.4 全尾砂浆流变特性试验

全尾砂充填料浆属高粘塑性非牛顿流体,在搅拌容器中的搅拌效果,在管路输送中的稳定程度、阻力大小等,主要取决于料浆在外加剪切力作用下的流动特性,也就是流变特性。因此,研究料浆的流变特性,对于设计可靠的料浆制备和输送系统具有十分重要的意义。本试验研究对象为某全尾砂浆,利用R/S- SST流变仪测量不同浓度全尾砂浆剪切应力τw随剪切速率γ增加的变化规律,并利用Hershel-Bulkley公式回归,得出对应浓度的料浆的剪切应力τw随剪切速率γ变化的公式,进而推导出料浆在管道内流动时的沿程阻力损失im,以指导实际生产过程中充填流量及浓度的选取。

充填料浆在水平圆形管道输送过程中的受力分析如图3所示。

图3 料浆管道输送受力分析

在管道中取长度为L的一段微元体进行受力分析,计算得出

(1)

式中:τw——料浆在管壁处的切应力,Pa;

D——管道内径,m;

L——微元体长度,m;

P1——左端面的压强,Pa;

P2——右端面压强,Pa。

式(1)化简可得

τw=DΔP/4L

(2)

式中,ΔP/4L为管长L的压力损失。

得出

(3)

im=4τw/D

(4)

式中:im——沿程阻力损失,Pa/m。

利用R/S- SST流变仪对质量浓为60%、65%、68%、70%、72%、74%的全尾砂浆进行测量,得到其剪切应力τw随剪切速率γ增加的变化曲线,如图4所示。

图4 剪切应力τw随剪切速率γ增加的变化曲线

由于实际充填时流量为60~150m3/h,管路内径120mm,流速范围为1.5~3.7m/s,因此,正常充填时料浆剪切速率范围为25~62s-1。

利用Hershel-Bulkley公式对剪切速率在10~100s-1间进行回归,得到不同浓度下剪切应力方程τw(γ)见表7。

表7 料浆剪切应力Hershel-Bulkley回归公式

得到以上数据后,便可计算不同工况下,充填料浆在管路中的沿程阻力,进而得到该工况所对应的最小充填倍线,从而指导充填料浆输送管线的设计以及充填料浆质量浓度的选取。

例如,当充填浓度为72%,流量为80m3/h时,流速为2m/s,则剪切速率为33.3s-1,计算得到该工况剪切应力τw=61.75Pa ,根据式(4)计算得到该工况下管路输送的沿程阻力为im=2 058Pa/m,即2.058MPa/km。因此,输送管路最小充填倍线应为5。

需要注意的是,以上为充填系统设计提供了一种通过流变实验并结合理论计算来确定特定工况下管路输送充填倍线的方法,可作为工程设计的参考。通常实际生产时,充填料浆内还混合不同比例的水泥或其他胶结剂,会对充填料浆的流变特性产生较大的影响,因此,对于胶结充填流变试验也应包含不同灰砂比的充填料浆组别。另外,在实际工程设计当中,还应充分考虑到管路摩擦阻力、浓度波动、弯头、异型管路等对于沿程阻力的影响。

3 结论

(1)通过标准试验方法测定了全尾砂的基础物理性质,并利用筛析法与激光粒度分析法结合的方法测定了全尾砂的粒级组成,具有测试精度高,可操作性强的优点。

(2)通过沉降试验了解了全尾砂的沉降特性,在一定范围内,絮凝剂添加量越大,沉降效果越好;进砂浓度越低,沉降效果越好;但考虑到成本以及与选矿工艺系统的结合,絮凝剂的添加量和进砂浓度应在一定的范围内进行选择。

(3)提供了一种通过流变试验结合理论计算得出特定工况下充填管路输送系统最小充填倍线的方法,为指导生产和充填输送系统设计提供了参考。