酸性含铜矿浆絮凝沉降试验研究与实践

郭晓亮 董文龙 吕超飞

摘要:某冶炼厂针对金精矿焙砂酸浸回收铜过程中酸性含铜矿浆沉降速度慢、固液分离困难等影响工艺指标的问题,开展了添加絮凝剂加快矿浆沉降小型试验研究,并进行了工艺优化及实践。结果表明:在矿浆浓度30 %,矿浆温度60 ℃,600万分子量阳离子型聚丙烯酰胺絮凝剂添加量20 g/t的最佳条件下,矿浆沉降速度达3.3 mm/min,沉降效果较好。工艺优化后,矿浆沉降速度明显加快,阴极铜质量和产量明显提高,质量达到1号标准铜要求,产量提高约10 %。

关键词:酸性含铜矿浆;絮凝沉降;聚丙烯酰胺;沉降速度;酸浸;焙烧;电积

中图分类号:TF811文献标志码:A开放科学(资源服务)标识码(OSID):

文章编号:1001-1277(2021)06-0083-04doi:10.11792/hj20210616

自然界中的金常与银、铜、铁、硫、砷、锑等元素伴生,随着自然资源日渐匮乏,充分利用资源实现多元素的综合回收具有重大意义。某冶炼厂基于上述目的,对难处理金精矿进行多元素回收:在碱性条件下采用硫化钠浸出—电积回收锑,脱锑后进行两段焙烧脱硫脱砷,焙烧烟气经旋风除尘和电除尘骤冷布袋收砷,脱砷烟气净化制酸,焙砂酸浸、萃取、电积回收铜,最后氰化浸出回收金、银[1]。其中,在酸浸过程中矿浆难以自然沉降、易跑浑、固液分离困难等,影响工艺指標,限制生产能力。为了改善矿浆沉降效果,加速固液分离,通过工艺流程考查和查阅相关文献资料及调研,采用添加絮凝剂的方式加快矿浆沉降[2],并对絮凝剂的选型、用量、工艺条件等进行了试验研究,确定了絮凝剂类型及最佳工艺条件,阴极铜质量和产量都有了明显提高。

1 生产工艺及问题

某冶炼厂处理物料为难处理金精矿,工艺为硫化钠浸出—电积回收锑、两段焙烧脱硫脱砷、焙砂酸浸回收铜、氰化浸出回收金、银,处理规模200 t/d。其中,金精矿焙砂酸浸过程中矿浆难以自然沉降、易跑浑、固液分离困难等,为此,进行了工艺流程考查,发现存在以下问题:

1)焙砂粒度小于30 μm占比为50 %以上(见表1),易造成浓密机跑浑。

2)浓密机排矿浓度(50 %)偏低,浓缩效果差,洗水添加量较低,为10 m3/h,酸浸尾液含铜(1 g/m3)过高,铜回收率偏低,且影响后续提金工艺。

3)浓密机上清液含固量偏高,约为10 g/L,酸浸液净化板框拆卸周期短,滤布消耗量大,生产成本高,操作人员劳动强度大。

4)净化后的酸浸液量小,萃取量约为30 m3/h,达不到设计生产能力的50 m3/h。

5)高酸富铜液含铜仅30 g/L,阴极铜质量分数仅为98 %,且外观不平整,毛刺多,严重影响阴极铜的销售。

2 试验部分

2.1 原 料

试验原料焙砂主要成分分析结果见表2。

由表2可知,焙砂中主要元素为金、银、铜、铁和铅。物料经过600 ℃左右高温焙烧后,金依然是单质金形态,银主要形态是单质银、氧化银、硫酸银和硫化银[3],铜的存在形态主要有氧化铜、硫酸铜和硫化铜,铁的存在形态主要有氧化铁、硫酸铁、四氧化三铁和硫化亚铁[4],铅的存在形态主要是硫酸铅。

2.2 絮凝剂种类

絮凝剂按照化学成分不同,可分为无机絮凝剂、有机絮凝剂、微生物絮凝剂和混合型絮凝剂,黄金冶炼行业常用的絮凝剂是有机高分子絮凝剂聚丙烯酰胺(PAM),其溶于水,不溶于有机溶剂,无毒,无腐蚀性,性质稳定。PAM分为阴离子型、阳离子型、两性型和非离子型4种[5]。本次试验所用絮凝剂种类和性质见表3。

2.3 试验原理

絮凝剂一般是由带正电荷或负电荷的集团组成,加入矿浆中与带有相反电荷的细微矿物颗粒互相吸引,聚合形成粒子团;高分子絮凝剂的活性部位也可以在静电引力、范德华力和氢键力等作用下,在细微矿物颗粒之间起到“桥梁”作用,使细微矿物颗粒吸附桥连形成絮凝粒子团,粒子团具有较大重力,可以加快矿浆沉降[6]。

2.4 试验方法

试验采用直接观测沉降界面法[7]进行矿浆沉降试验,取容量为1 L的透明玻璃量筒,清洗干净,在量筒外壁粘贴宽度为2 cm左右、长度与量筒高度相当的坐标纸。

将焙砂置于烧杯内,加入适量稀硫酸和水调至适宜浓度,搅拌反应30 min,加入配置好的质量分数为0.1 %的絮凝剂溶液,充分搅拌均匀后,倒入量筒内开始沉降试验,记录不同沉降时间点的固体物料沉降高度。沉降开始时,量筒内矿浆处于均匀状态,物料的沉降速度较快,到中后期,沉降区的浓度逐渐增大,干涉沉降严重,物料的沉降速度变慢。以沉降时间为x坐标、沉降高度为y坐标,把记录的数据绘制成沉降曲线图,通过沉降曲线图计算出沉降速度,计算公式如下:

v=(h0-hK)/t(1)

式中:v为沉降速度(mm/min);h0为矿浆初始高度(mm);hK为矿浆临界压缩点的高度(mm);t为由开始沉降到临界压缩点的时间(min)。

3 结果与讨论

3.1 絮凝剂种类

固定絮凝剂添加量20 g/t,矿浆温度30 ℃,矿浆浓度30 %,分别采用PAM-3、PAM-4、PAM-5絮凝剂进行矿浆沉降试验,结果见图1。

从图1可以看出:使用PAM-3阳离子型絮凝剂时矿浆沉降速度最快,沉降效果最好;PAM-4非离子型絮凝剂次之;PAM-5阴离子型絮凝剂沉降速度最慢,沉降效果最差。这是由于矿浆的酸碱度会影响矿浆中细小颗粒的表面电位,同种颗粒在不同酸碱度条件下所带电荷可能不同,每种絮凝剂都有其适宜的酸碱度范围,超出适用范围会影响絮凝效果,该矿浆为酸性矿浆,阳离子型絮凝剂适用于在酸性环境中使用。

3.2 絮凝剂分子量

固定絮凝剂添加量20 g/t,矿浆温度30 ℃,矿浆浓度30 %,分别采用PAM-1、PAM-2、PAM-3絮凝剂进行矿浆沉降试验,结果见图2。

从图2可以看出:同类型的阳离子型絮凝剂,矿浆沉降速度为PAM-2>PAM-3>PAM-1,随着分子量的增大,沉降速度先加快后减慢。这是由于絮凝剂分子量的大小主要影响矿浆絮团的大小,分子量越高,絮团越大,沉降速度越快;但絮凝剂分子量过大,由于空间位阻而不利于絮团凝结;分子量过小则不利于桥连,会导致反应慢、反应时间长、脱水滤饼水分大等负面影响[8]。故选取最合适的600万分子量絮凝剂PAM-2。

3.3 絮凝剂添加量

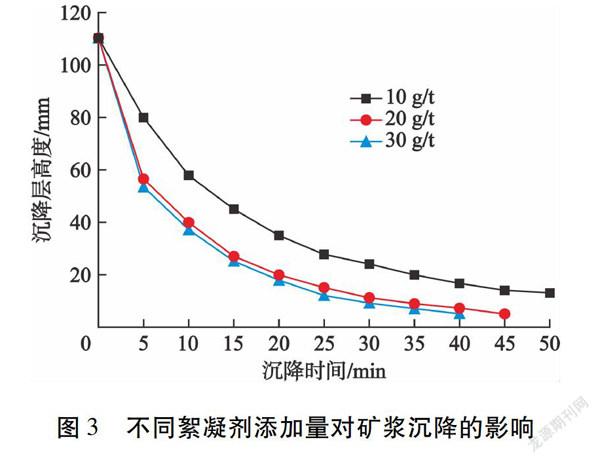

在矿浆温度30 ℃,矿浆浓度30 %,PAM-2絮凝剂添加量分别为10 g/t、20 g/t、30 g/t的条件下,进行矿浆沉降试验,结果见图3。

从图3可以看出:随着PAM-2添加量的增加,矿浆沉降速度加快,沉降效果更好。PAM-2添加量从10 g/t 增加到20 g/t,矿浆沉降速度明显加快;PAM-2添加量从20 g/t 增加到30 g/t,矿浆沉降速度虽有所加快,但差距不太明显。因此,PAM-2添加量为20 g/t即可满足生产要求,且絮凝剂添加量太高可能出现“胶体保护”现象[9],导致矿浆压滤困难。此外,综合考虑药剂成本因素,最佳絮凝剂添加量为20 g/t。

3.4 矿浆浓度

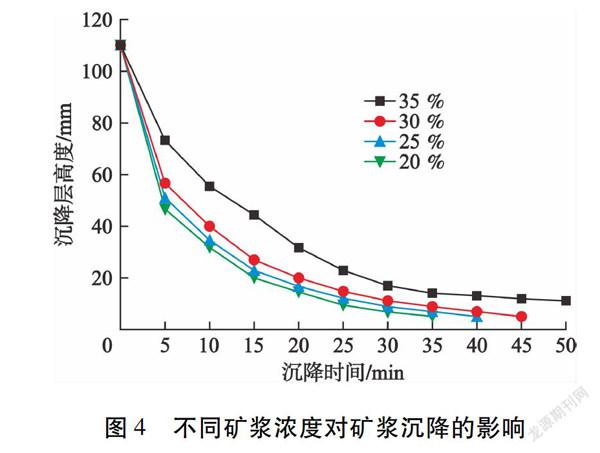

在絮凝剂PAM-2添加量20 g/t,矿浆温度30 ℃,矿浆浓度分别为20 %、25 %、30 %、35 %的条件下,进行矿浆沉降试验,结果见图4。

从图4可以看出:随着矿浆浓度的增加,矿浆沉降速度降低。矿浆浓度从20 %增加至30 %,沉降速度降低较慢;矿浆浓度从30 %增加至35 %,沉降速度明显降低。这是因为矿浆浓度越高,单位体积矿浆中的固体颗粒越多,干涉沉降影响越大。在低矿浆浓度条件下,矿物颗粒在沉降过程中相互碰撞的几率较小,沉降速度快;当矿浆浓度增大时,颗粒之间的相互碰撞、摩擦及流体阻力增大,沉降速度降低[10]。虽然矿浆浓度越低沉降速度越快,但处理等量的焙砂需要更大容量的浸出槽和浓密机才能满足生产需求,结合生产实际,选取适宜的矿浆浓度为30 %。

3.5 矿浆温度

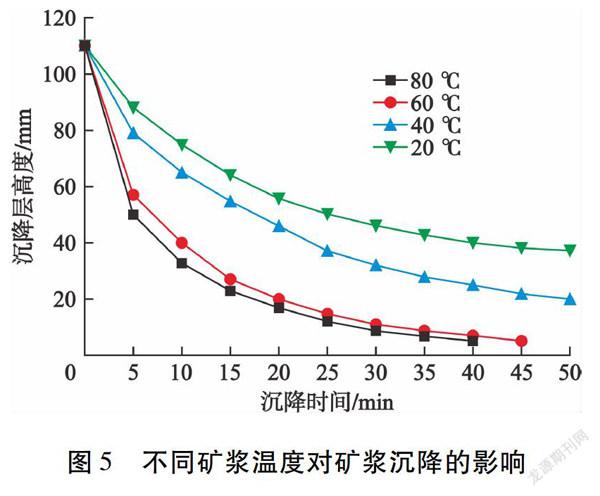

在絮凝剂PAM-2添加量20 g/t,矿浆浓度30 %,矿浆温度分别为20 ℃、40 ℃、60 ℃和80 ℃的条件下,进行矿浆沉降试验,结果见图5。

从图5可以看出:矿浆温度在20 ℃~60 ℃时,对矿浆沉降速度的影响较大;矿浆温度越高,沉降速度越快,升高温度对矿浆沉降有促进作用;当矿浆温度达到60 ℃后,升高温度对矿浆沉降速度影响较小。这是因为随着矿浆温度的升高,絮凝剂的黏度降低,加快了絮凝剂在矿浆中的分散速度,矿浆颗粒与絮凝剂之间相互接触的几率增大,增加了颗粒絮凝团聚的机会,从而加速了矿浆的沉降速度;但矿浆温度过高时,矿浆颗粒之间的碰撞活动显著增加,不利于颗粒的絮凝和沉降,且絮凝剂在高温条件下存在降解现象[11]。故最佳矿浆温度为60 ℃。

4 工艺优化与实践

通过上述试验数据计算得出,矿浆沉降速度在最佳工艺条件下达到3.3 mm/min,沉降速度明显加快,为此该冶炼厂进行了焙砂酸浸、矿浆浓缩工艺流程优化,主要有以下几方面:

1)焙砂酸浸控制矿浆浓度为30 %左右。

2)将600万分子量阳离子型聚丙烯酰胺絮凝劑PAM-2配制成0.1 %的溶液,添加至电积铜浓密机,添加量为20 g/t。

3)控制矿浆温度60 ℃左右,冬季气温低,可利用两段焙烧炉余热加热浓密机矿浆。

工艺优化后,该冶炼厂酸浸浓密机底流排矿浓度提高了10百分点,达到60 %,提高了浓缩效果;铜洗涤水量提高至20 m3/h,酸浸尾液含铜0.2 g/m3,有效降低了浸铜渣带出水中含铜量,提高了铜回收率;浓密机溢流上清液含固量降至2 g/L,酸浸液净化板框拆卸周期变长,节约生产成本的同时降低了操作人员劳动强度;后续萃取—电积操作运行平稳,富铜液含铜提高至45 g/L,杂质元素含量明显改善,产品阴极铜达到1号标准铜(99.95 %)要求,表面光滑无毛刺;萃取量提高至50 m3/h,铜产量提高约10 %。

5 结 论

1)某冶炼厂金精矿焙烧后,焙砂粒度过细,30 μm以下占50 %以上,且在酸浸、电积生产中未添加絮凝剂,加之冬季矿浆温度过低等,导致酸性含铜矿浆沉降速度慢、固液分离困难等。

2)在小型试验基础上,获得了阳离子型聚丙烯酰胺絮凝剂使用的最佳工艺条件:矿浆浓度30 %,矿浆温度60 ℃,絮凝剂添加量20 g/t。此时,矿浆沉降速度为3.3 mm/min,可满足日常生产要求。

3)按照最佳工艺条件将600万分子量阳离子型聚丙烯酰胺絮凝剂应用于生产,加快了矿浆沉降速度,显著提高了阴极铜品质和产量,且节约了生产成本,降低了操作人员劳动强度。

[参考文献]

[1] 吕超飞,王宪忠,张绍辉,等.提高某含锑金矿锑浸出率的实验研究与实践[J].矿冶工程,2020,40(2):101-104.

[2] 肖超,吴海国,李婕.细粒级氧化铜矿浸出矿浆絮凝沉降试验[J]. 有色金属(冶炼部分),2013(4):20-22,31.

[3] 徐盛明,池汝安,徐景明,等.银精矿加石灰焙烧过程中银的化学物相变化[J].中国有色金属学报,2001,11(4):726-730.

[4] 郑存江.含砷难浸金矿的研究及应用[J].陕西地质,2003,21(1):88-98.

[5] 张去非.絮凝剂的种类及其在尾矿沉降中的应用[J].金属矿山,2008(6):69-72.

[6] 王华,李宋江,李国民,等.矿浆絮凝沉降影响因素研究[J].湖南有色金属,2013,29(2):12-14.

[7] 周兴龙,张文彬,王文潜.量筒内进行矿浆沉降试验的方法[J].有色金属(选矿部分),2005(5):30-32,25.

[8] 赵韬.对絮凝剂作用下矿山尾矿沉降规律的研究[D].兰州:兰州大学,2015.

[9] 陈婉琦.细粒赤铁矿助沉团聚行为的研究[D].武汉:武汉科技大学,2016.

[10] 罗春华,周志鸿,苏晓晖,等.某红土矿原矿沉降试验研究[J].矿冶,2017,26(1):38-41.

[11] 王星,瞿圆媛,胡伟伟,等.尾矿浆絮凝沉降影响因素的试验研究[J].金属矿山,2008(5):149-153.

Research and practice on flocculating sedimentation of acidic copper-containing ore pulp

Guo Xiaoliang1,Dong Wenlong1,Lü Chaofei2

(1.Tongguan Zhongjin Smelting Co.,Ltd.;2.SDIC Jincheng Metallurgy Co.,Ltd.)

Abstract:It influences the process index that acidic copper-containing ore pulp sediments slow and solid and liquid are difficult to separate during the copper recovery process from gold concentrate roasting residue by acid leach-ing in a smelter,the small-scale experimental research is carried out by adding flocculants to accelerate ore pulp sedimentation,and the process optimization as well as practice is conducted.The results showed that with the optimal conditions that ore pulp concentration is 30 %,ore pulp temperature 60 ℃,and 6 million molecular weight cationic polyacrylamide flocculant dosage 20 g/t,the sedimentation velocity can be up to 3.3 mm/min,indicating good sedimentation effect.After the process optimization,the sedimentation velocity of ore pulp is evidently faster,cationic copper mass and yield are evidently increased.The mass reaches the requirement of No.1 standard copper and the yield is improved by about 10 %.

Keywords:acidic copper-containing ore pulp;flocculating sedimentation;polyacrylamide;sedimentation velocity;acid leaching;roasting;electrodeposition

收稿日期:2021-01-14; 修回日期:2021-04-12

作者簡介:郭晓亮(1986—),男,河南孟津人,工程师,从事贵金属选冶和精炼研究工作;陕西省渭南市潼关县上屯村,潼关中金冶炼有限责任公司,714399;E-mail:guoxiaoliang1985@126.com