超声波脱硫除尘一体化技术的应用与示范

王飞龙 王祎雯

摘要:目前,国内外处理废气方法是分别进行脱硫、脱硝、除尘 3 个处理过程,独立的脱除设备占地面积大,运行维护成本较高,既浪费土地资源,又增加了企业的生产成本。我国脱硫技术与脱硝技术发展不均衡,虽然脱硫技术起步较早,但仍存在诸多问题,从而造成烟气净化不完全,净化后的硫、硝浓度仍然较高。鉴于此,本文主要分析超声波脱硫除尘一体化技术的应用与示范。

关键词:超声波;脱硫除尘;一体化技术

1、超声波脱硫除尘一体化技术工艺原理

超声波脱硫除尘一体化技术是将脱硫吸收与深度除尘组合在 1 套装置中的联合处理技术,是一种集烟气脱硫、除尘于一体的经济、高效的超低排放技术,可使脱硫后净烟气中的 SO2含量控制在35 mg / m3以下、烟尘含量控制在 5 mg/m3以下。

超声波除尘技术由江苏新世纪江南环保股份有限公司开发,采用洗涤凝聚、声波凝并 2 种细微颗粒物粒径增大技术对载尘烟气进行细微颗粒物粒径增大预处理,从而大大提升细微颗粒物的去除效果,最后采用多级高效除雾器实现总尘的超低排放。其中,声波凝并颗粒物粒径增大技术是在声波或超声波的作用下使细微颗粒物发生共振 ( 声波声强不小于 0. 5 kW/m2、频率在 0. 05~ 150 kHz 更好; 颗粒粒径越小则振幅越大) 而相互结合、增大,从而促进颗粒凝聚并从流动的气体中分离出来。

超声波除尘技术的三大机理:① 超声波在气体中传播,推动气体中悬浮的微粒反复振动而对微粒做功,不同大小粒子的振幅不同而导致粒子间相互碰撞; ② 由于气流与颗粒间的相对速度不同,粒子之间形成流体吸引力; ③ 由于声辐射压的作用,使粒子沉积到声驻波的波腹上,大大增加尘粒的碰撞积灰。

2、传统化的脱硫烟气除尘技术

2.1静电除尘技术

静电除尘技术是烟气除尘技术中比较常见的一种,其在除尘过程中主要需要借助经典除尘器。这种除尘装备的除尘效率加高,可以快速清除细小的粉尘,与此同时,在其运行过程中,可以完全不受到高温环境的干扰,快速高效的完成除尘工作。该除尘设备可以长期高强度运行的状态,并且设备磨损程度较轻,一般情况下,都可以达到预计使用年限。但是使用此种除尘技术也存在一定的缺陷,例如,静电除尘设备的安装难度比较大,因此会耗费较多的人力物力,如果想要控制设备的磨损程度,需要定期对设备进行检修养护,否则会影响设备的除尘效果和使用时间。

2.2旋转电极除尘技术

此种除尘技术与其他除尘技术的工作内容本质上是相同的,其设备前后主要是由阴阳两部分电场组成。在设备的阳极上,配备了可进行旋转的除尘装置,当灰尘累积到一定程度的时候,该设备可将其全部去除。与此同时,清除的区域不只局限于灰尘堆积的区域,其他区域也可在旋转过程中清理干净。

2.3湿式静电除尘技术

对于电厂锅炉中的不同区域,其排放出的粉尘数量也有所差异。对于一些粉尘排放数量较多的区域,不能只使用静电除尘设备来进行除尘,还需要使用湿式静电除尘装置共同完成除尘工作。此种除尘装置的运行原理与静电除尘设备大体相似,唯一存在差异的地方是,该设备的除尘方式是通过水来对灰尘进行清除。在喷刷水分的过程中,一方面能够降低电阻的频率,使得粉尘全部向极板方向聚集,与此同时,还能将周边的细小粉尘带动起来,一起清除。通过应用这两种除尘设备,可以保证除尘量超过 50%。

3、超声波脱硫除尘一体化技术的应用

3.1工艺流程

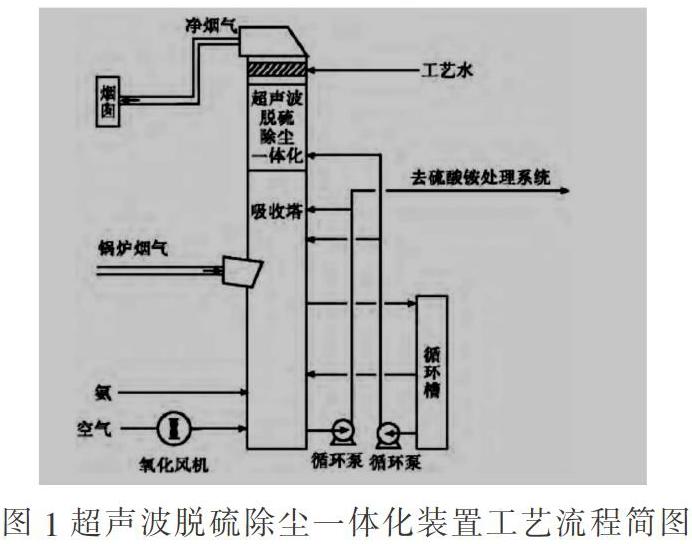

超声波脱硫除尘一体化装置工艺流程简图见图 1。锅炉引风机送来的烟气,通过增压风机进入多功能烟气脱硫塔浓缩段,蒸发浓缩硫酸铵溶液,烟气温度降至约 60 ℃;之后烟气进入脱硫塔吸收段,通过与吸收液中的 NH3反应除去烟气中的大部分 SO2和其他酸性气,烟气温度进一步降至 45 ~ 55 ℃; 之后净烟气经超声波凝并,其中的颗粒物结合为大颗粒,经除雾器捕集后返回塔内,净烟气则由脱硫塔烟囱直接排放。

3.2具体应用

2016 年 10 月—2017 年 6 月,某化工采用超声波脱硫除尘一体化超低排放技术先后完成了东、西厂区 2 套氨法脱硫装置的升级改造,2 套氨法脱硫装置分别于 2017 年 4 月和 2017 年 7 月进行运行调试,之后投入正常运行。投运至今,装置运行正常,净烟气中 SO2浓度能够稳定控制在 30 mg/m3以下,烟尘浓度稳定控制在 5 mg/m3以下,完全满足 DB 37 /664—2013 第 2 号修改单的要求,没有出现日均值、小时均值超标的现象;投运至今,超声波脱硫除尘一体化装置按计划检修 3 次,主要是脱硫塔内件的常规检查和防腐处理,检查结果显示,其动、静设备运转正常,超声波设施及新增屋脊式除雾器、丝网除沫器均无严重腐蚀现象。

3.3工艺运行指标考核及评价

( 1) 性能考核期间共生产硫酸铵 137 t,脱硫前系统硫酸铵潜在量为 52. 88 t,系统共消耗浓度 15% 的氨水 145. 47 m3,折合纯氨 21. 88 t,理论上应生成硫酸铵 84. 89 t,即氨利用率为( 137 - 52. 88) ÷ 84. 89 × 100% = 99. 1% ,而设计氨利用率≥99% ,实际氨利用率优于设计值。( 2) 设计烟气脱硫系统压降≤2 100 Pa,实际考核烟气脱硫系统压降 390 Pa,優于设计值。( 3) 设计烟气氨逃逸≤2 mg /m3,实际考核氨逃逸值为 0. 533 × 10- 6( 0. 405 mg /m3) ,优于设计值。( 4) 设计净烟气中雾滴浓度≤75 mg /m3,实际考核雾滴浓度 20. 69 mg /m3,优于设计值。可见,超声波脱硫除尘一体化装置各项排放指标及工艺指标均达到设计要求,符合 《山东省火电厂大气污染物排放标准》 和 《氨法烟气脱硫工程通用技术规范》的要求。

总之,燃煤电厂锅炉污染物排放是造成大气污染的主要原因之一,近年来,国家投入巨额资金大力开展燃煤电厂的污染治理工作。可大大减少一次性改造资金的投入; 该技术适用于现有氨法脱硫装置的升级改造,具有施工周期短、改造设备少、占地少、投资小、运行安全可靠等优点,可作为化工、石化、医药等企业自备中小型锅炉烟气超低排放示范工艺路线的首选。

参考文献:

[1]徐文胜.某电厂烟气脱硝、脱硫和除尘系统改造的研究[J].山西化工,2019,39(05):120-122.

[2]郭恩宇.热电厂脱硫除尘装置技术改造的相关研究[J].中国石油和化工标准与质量,2019,39(18):177-178.

(作者单位:浙江菲达环保科技股份有限公司)