整车装配中线束失效模式分析

欧文军,方 成,王 宇,李晓刚

(上汽通用汽车有限公司武汉分公司,湖北 武汉 430000)

线束作为汽车的“神经系统”,负责汽车各部分之间电压和信号等数据的传递[1]。同样,线束也如“神经系统”般复杂和脆弱,在整车制造过程中容易出现大量问题[2]。整车装配中线束失效模式的分析及解决,成为保障汽车安全的重要一环。特别是在如今汽车电子系统不断向集成化、功能化、智能化发展的今天,线束失效的发生将直接导致整车“瘫痪”,汽车线束的失效模式正引起人们的极大关注[3]。文章对整车装配过程中的线束失效模式进行了整理与分析,并提出了相应的解决方案,为汽车线束设计和装配提供了指导。

1 汽车线束简介

图1 某项目门线束

汽车线束的作用是将蓄电池或者发电系统产生的电能传递到用电设备,同时担任整车信号等数据传输的作用。如图1所示,汽车线束由导线、端子、包覆物、接插件和其他部分组成。导线由线芯和绝缘层组成,因为汽车安装空间和安装条件较为严苛,所以导线要求具有较高的柔韧性。为了增加柔韧性,车用导线芯线被拉成多根,而导线变细后也增大了线束姿态的自由度和被割断的风险。绝缘层和包覆物作用类似,对导线提供保护和隔离作用,它们的选用影响导线的安全。接插件用于连接导线和用电器、导线和导线,由公端和母端组成,公母端对配的匹配性以及端子对接均对电路导通功能有影响。其他部分如卡钉、闷头等,影响线束走向和整车防水。线束各个部件共同完成整车电压、信号等数据的传递,任何一个部分出现失效都会对整车的正常运行产生影响。

2 整车装配中线束失效模式

为了提高生产的效率以及方便维修,整车装备工艺会采用将装配步骤打散,分配给各个工位的策略。线束的安装同样如此,这种“化整为零”的装配策略显著提高了整车的制造速度,但由于装配的分散,线束接口及定位件繁多,往往会增大线束失效产生的概率。图2为某汽车总装车间的主要工段的示意图。线束装配贯穿整车制造过程,其主要分布在内饰及门线工段,同时底盘工段也存在部分接插件的对接。整车线束装配跨度大、工序多,线束失效也相应较多。整车装配中线束失效模式主要分为干涉失效、人机失效、设计失效、匹配失效、功能失效、异响失效等几类。

2.1 干涉失效

图2 某汽车总装车间主要工段分布图

线束的干涉失效是指线束与周围部件的间隙过小导致的问题或者由此引起的风险。线束干涉失效产生的原因可以分为设计问题、装配制造问题、品质问题和潜在问题。设计问题是由于设计阶段没有考虑线束与周围的环境间隙引起的,可以通过设计阶段的三维模拟评审发现不符合项并加以更改,尤其关注极限状态下的间隙。装配制造也会引起干涉失效,线束本身自由度高,姿态难以固定,在制造、运输和装配的过程中均会出现状态变化,状态的不利变化会缩小线束与周围环境的间隙,引起干涉失效。针对装配制造引起的干涉失效,可以通过规范制造、运输和安装的操作流程或者工艺更改来避免。品质问题引起的干涉失效,供应商品质管理工程师加强对物料品质的控制即可解决。潜在问题发生在工程师团队无法确定风险是否存在的情况下,这时耐久车及试验车的数据就成为了干涉失效界定的重要依据。

2.2 人机失效

整车装配过程中的人机失效是由于制造工艺违背人机工程引起的。人机工程是人和机器及环境的相互作用,人机工程研究的目的是提高生产的高效性、安全性以及员工的舒适感、健康。整车装配过程中线束的人机失效主要包括线束安装力大、装配手势和姿势不当、反馈缺失这三种。线束过硬是安装力大的主要原因,人机工程对员工各个部分的受力有严格的定义;装配空间小、装配局部受力大、高频劳损等对线束的装配也有重要影响;装配视觉或者听觉的反馈不仅影响线束安装的效率,还对整车品质和人员安全有重大意义。针对线束的人机失效,设计研发阶段的虚拟评估尤为重要,同时各部门进行高频次联合试装,在设计阶段就将人机失效避免。

2.3 设计失效

整车装配过程中的线束的设计失效常常出现在造车前期阶段。某项目工厂试验的第1阶段出现过线束零件标签纸数目不对,线束接插件没有对接件等设计发布失效。线束设计失效只出现在首次造车或者工程更改后,同时线束发布问题能被快速发现并解决。为了避免或者减少设计失效问题,在设计发布前应该仔细核对零件清单并对样件状态进行核对。

2.4 匹配失效

线束的匹配失效在整车装配过程中也时有发生,这类失效主要发生在卡钉和接插件上。线束卡钉安装有匹配度和插拔力的要求,接插件公母端对配也需要满足匹配度和插拔力的要求。此外,线束卡钉和接插件的安装还与装配空间息息相关。某项目造车阶段出现车身钣金孔位置变化但是线束卡钉位置没有跟随更改的匹配失效,导致线束卡钉无法安装。对于这类匹配失效,研发人员应在数模设计阶段就提前介入,并在数模上进行匹配相关的检查,同时在后期工程变更时及时告知周围零件对应的工程师,沟通后协同更改,保证线束更改的可匹配性。

2.5 功能失效

线束在整车上承担传递电能及电压等信号的作用,线束的失效往往会引起整车的功能失效。整车装配过程中的线束功能失效种类繁多,汽车电子相关工程师通过SPY3等工具确定问题所在的区域,线束工程师结合电路原理图和线束装配图确认出问题的具体部位。整车装配过程中线束功能失效主要由接插件对接不到位、弯针及二次锁未锁止引起。此外,整车线束装配未按照法规要求也会引起功能失效。例如整车供电的应急切断线,法规要求应急切断线束需要在可轻易切断的区域,以便在车辆重大事故时第一时间进行切断,解救车内人员。

2.6 异响失效

线束异响失效的产生主要有几种原因,包括线束不固定与周围零件碰撞、线束卡钉安装不紧和线束接插件未固定等。解决异响失效的主要难点在于找到异响源,一般替换法和听诊设备就能找出线束异响失效的异响源,针对异响失效的原因对线束状态进行对应调整即可解决线束异响失效。同时,在设计阶段可通过包络分析提前识别一些异响失效产生的可能,针对线束过长引起的异响失效可通过使用海绵胶带来解决。

2.7 其他失效

整车装配过程中线束还会存在其他失效模式,比如线束包覆物颜色不美观,线束变更零件无法切换等。美观这类复杂失效需要结合多方的评估意见进行更改,市场调查尤为重要;而物料切换失效问题往往不是一个人能解决的,严格遵守物料切换流程可以很大程度的避免这类问题。

2.8 线束失效实例分析

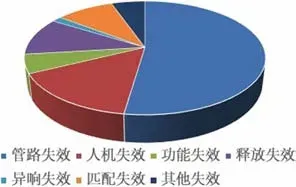

某项目线束失效的种类及数量分布,如图3所示,该项目中管路失效占到了线束失效的50%以上,其次就是人机失效和设计失效。整车线束繁多,遍布车辆的每一个区域。同时,线束姿态自由度高,生产、运输和安装工艺都会对其姿态产生影响,当这些影响导致线束与数模状态偏离时,往往会引起管路失效。整车装配过程中线束管路失效常有发生,管路评估成为了线束相关工作的一个重要组成部分。线束的人机失效主要来自于线束安装困难,因为线束装配过程涉及程序多,多步操作后常造成线束扭曲进而消耗线束长度,导致安装前需要较大的力将卡钉拉至对配位置。同时主线束回路多,线束粗且硬,主线束的装配常常是人机失效的重灾区。

图3 某项目线束失效种类及分布

3 结论

随着人们对汽车功能的需求越来越大,整车线束也将越来越复杂。相应地,整车装配过程中的线束失效也会越来越多。文章首先对线束进行了简单的介绍,然后重点对整车装配过程中的线束失效进行了系统分类,并针对各种失效模式的特点提出了解决的方法。即设计阶段仔细核对零件清单并严格模拟状态,样件生产后进行多方试装,更改时考虑周围零件,安装过程中严格执行安装工艺。这些解决方案的积累对线束失效处理具有一定指导意义。