电动汽车整车控制器PCB设计

王春凤,陈宇新

(北汽集团越野车研究院,北京 101300)

1 绪论

汽车的高可靠性对于广大的用户来说,有着极其重要的意义,特别是在一些关键应用场合,汽车的故障将可能招致灾难性的后果。确保汽车具有高可靠性,是每一家汽车生产制造厂商所必须追求的。

汽车电子设备中广泛使用了PCB电子线路板。PCB板即Printed Circuit Board的简写,中文名称为印制电路板,又称印刷电路板、印刷线路板,是重要的电子部件,是电子元器件的支撑体,是电子元器件电气连接的载体。PCB设计应遵循相应的行业标准;应满足产品的可靠性要求,以保证设备内的元器件均能在设定的环境中长期正常工作;应与造型设计、电气设计、结构设计、可靠性设计及电磁兼容设计同时考虑。在保证电气性能和可靠性要求的前提下,权衡分析,折中解决。由于PCB设计品质决定了电路板的热性能、EMC性能及可靠性,同时为了避免设计的反复及资源的浪费,需要在正向设计过程中对结构、布局、布线等诸多因素进行全面考虑,以保证产品在正常使用条件下能正常可靠地工作。在许多现代汽车电子硬件设计中,PCB电子组件密度比以前高了很多,同时功率密度和安全性能要求也相应有了增加,因此对设计的可靠性提出了更高的要求。

电动汽车VMS(Vehicle Management System,整车控制系统)相当于汽车的大脑,它是基于最新的汽车专用单片机技术开发的智能混合动力车辆控制器,具有强大的整车系统层的能量管理、转矩管理和安全管理等功能。VMS的可靠性对整车的可靠性将产生巨大的影响,而高品质的PCB设计是确保控制器具有高可靠性的关键内容之一。

为了保证设计出高品质的PCB板,需要在设计前期对元器件功耗、散热能力、抗干扰能力及最大负载量等数据进行总结分析,从而指导设计者分析出最优设计数据及状态,减少反复设计次数,节约开发成本并缩短开发周期。

2 整车控制器PCB设计

VMS是电动汽车的核心控制部件,它采集加速踏板信号、制动踏板信号及其他部件信号,并做出相应判断后,控制下层的各部件控制器的动作。VMS采集驾驶员驾驶意图和车辆状态,通过CAN总线对网络信息进行管理、调度、分析和运算,针对车型的不同配置,进行相应的能量管理,实现整车驱动控制、能量优化控制、制动回馈控制和网络管理等功能。以下仅针对VMS硬件设计PCB部分进行设计经验分享。

2.1 PCB设计输入

VMS PCB设计输入包含:SCH原理图、原理图封装库、芯片手册、原理图更新情况说明、控制器外壳结构。

1)SCH原理图 (图1)

2)功能划分

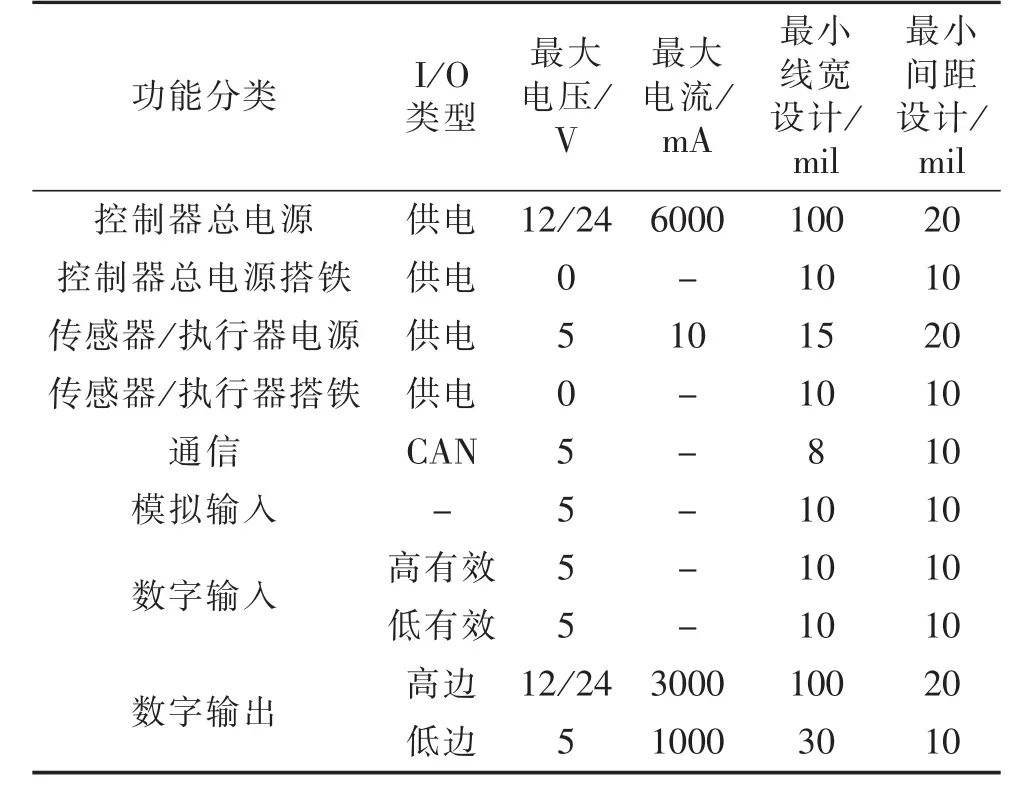

根据功能块划分,VMS接口分类信息见表1。

3)壳体结构

壳体采用某零部件公司成熟控制器纯金属壳体,插接件选用Tyco xxx型号,如图2所示。

VMS由于受汽车使用环境和安置位置的影响,要求每个元器件都能在-40~105℃的环境温度下正常工作,因此在散热方面需充分结合结构件的散热优势,对热量产出较高的元器件选择最佳散热通道。当整块电路板工作在高温环境下时,散热处理不当,会对元器件的工作寿命造成严重影响,而汽车产品的可靠性是10~15年,由此看来,除了要合理选择元器件 (汽车等级),还要合理散热,以保证控制器的长期可靠性使用。纯金属外壳最大程度地保证了有效散热及较高的EMC性能,这款外壳设计了散热通道,可选择在此处放置功率输出较大的器件。如图3所示。

表1 VMS PCB设计数据

图2 壳体

图3 壳体散热片位置

2.2 PCB绘制准备工作

1)元器件封装设计

元器件封装设计的合理性对硬件PCB生产的可行性、焊接/维修易操作性、硬件可靠性及美观程度均有非常重要的作用,因此,除了参考元器件本身的datasheet文件以外,还需借鉴封装设计的成熟案例及手工焊接的经验值。

PCB封装库设计完成后,在原理图工程下完成原理图封装库与PCB封装库的关联,即可在空的PCB工程下完成对应封装的导入工作。如图4所示。

2)电路板尺寸计算及板层划分

根据选定外壳进行PCB外形绘制,需充分考虑安装的可行性,板边与外壳间距预留1~2mm;考虑到定位的准确性,定位孔与定位柱间的间隙不宜过大,该板预留0.5mm,所有接触面禁止铜箔接触。如图5所示。

图4 封装设计

图5 电路板尺寸

由于电动汽车的EMC性能比传统汽车要求更高,电子模块的设计在成本允许的前提下均要做到最优,此版控制器硬件结构采用6层板设计,分层结构如图6所示。

图6 层叠排列

这种层叠划分的优点是:①电源层和搭铁线层紧密耦合,压差变化最小;②每个信号层都与内电层直接相邻,与其他信号层均有效隔离,不易发生串扰;③Signal和两个搭铁层(GND1和GND2)相邻,可以用来传输高速信号。两个搭铁层可以有效地屏蔽外界对信号层的干扰和信号层对外界的干扰。

3)网表导入及布局设计[2]

原理图检查无误后将原理图生成网表文件,可导入PCB工程中,首次导入网表的PCB工程界面,元器件是密集排列且无规律的,需根据功能块定义及信号走向完成初步的布局排列。接口功能划分见图7,初版PCB布局见图8。

图7 接口功能划分

图8 初版PCB布局

4)规则设计

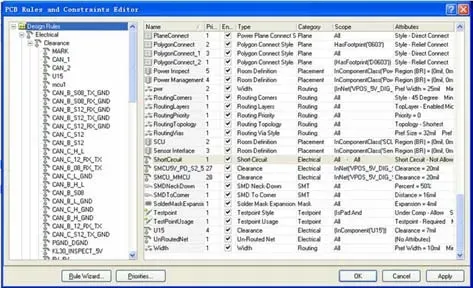

正式设计前,需对设计依据 (表2)进行一一调研,计算最佳设计数据并录入设计软件中,在绘制过程中,按照设计好的规则直接进行设计限制。

表2 VMS_PCB设计数据

除上述数据外,设计规则还包括机械边缘与铜簿间距、拐角行驶、铺铜方式等。规则录入见图9。

图9 规则录入

5) 电路绘制[3]

由于前期已经做好了大量的铺垫设计,可以开始进行关键的layout工作。设计过程主要有以下原则贯穿走线设计始终:①遵循信号走向即线路走向原则;②遵循滤波电路布局/走线按照原理设计思路;③重要信号及高速信号在内层signal走线,做铺铜处理;④铺铜禁止形成环、孤岛、天线;⑤空间允许的情况尽可能留出设计冗余;⑥所有线路、铺铜不留直角;⑦参考芯片Datesheet建议。图10为PCB设计完成。

图10 PCB设计完成

6)设计输出

将完成的PCB设计版图生成gerber文件,配备相应的生产要求文件,输入给PCB生产厂商,完成电路板生产。

3 设计失效问题分析

3.1 散热设计问题

通过热分析摸底实验,电源芯片发热量为最大,高于环境温度9.2℃,低于要求最高温度仅0.8℃,通过调整散热通道走线,实现散热功能优化后,该处发热量温升降低到8.5℃。如图11所示。

图11 散热处理修改前后对比

3.2 滤波不彻底

在EMC传导发射 (CE)项测试,测试出电源正极发射量在595kHz处超出标准要求限值1dB。通过原理修改解决该问题。超标状态见图12。

图12 超标状态

根据测试问题,在电源输入端加共模电感,对修改后的电路板再次进行摸底测试,在595kHz处整改和整改后比较,降低6dB,其电路图和实际测试图如图13、图14所示。

图13 原理修改图

图14 复测曲线

4 实验验证

4.1 热性能验证

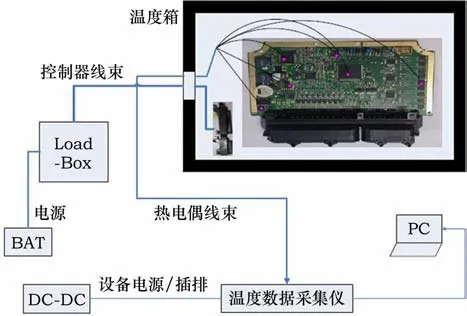

该实验在公司实验部门完成,为期5天。实验方式为:将铂电阻、热电偶等传感器固定在电路板表面,放置于温箱内,传感器远端外接于温度数据采集仪,数据采集仪将传感器采集到的温度数据上传到上位机完成数据统计及存储,生成温度曲线;在温箱内测试环境温度较低的条件下,借助红外热成像仪辅助进行温度数据采集。图15为实际搭建的实验平台,观测多组温度条件下VMS重要元器件的温升情况。

图15中的Load-Box是针对VMS开发的负载箱,可以模拟VMS在实车上所连接的负载情况。

经过多组实验测试,包括12V、24V系统,满载、半载不同工况下的各温度循环实验,大量实验数据结果表明,经过合理的布局和设计,本次电路板上元器件的最大温升小于10℃,是符合设计需求的。

图15 温度测试系统

4.2 EMC性能验证

参考现行国际标准进行EMC性能验证,主要的实验项目包括:辐射发射测试、传导发射电压法测试、大电流注入测试、辐射抗扰度测试、瞬态传导抗扰度测试、信号线传导抗扰度测试和静电放电测试。图16为实验布置图示例。

图16 实验布置图示例

验证结论:共检2套样机,检测EMC 7项,7项测试均符合标准要求。

5 结论

为避免PCB设计的多次反复与较低的可靠性,应在设计前期做足设计依据准备工作,如全面分析输入条件、参考国内及行业标准、设计数据有理有据等,这样可以从PCB设计的角度最大限度地规避设计缺陷。本文在板级设计中对PCB正向开发过程进行详细阐述,旨在阐述通过有效优化设计、布局、规则制定、走线方案等方面证明,通过合理有效的正向开发思路,可以达到较好的预期。并且通过实验证明,此次EMC及热设计是有效的。

电子设备的发展趋势为:热耗上升化,设备小巧化,环境多样化,而汽车电子的工作环境会更为苛刻。由于汽车中的电子产品越来越多,因此容纳这些系统的空间越来越小;复杂的电子系统现在还有可能被塞进发动机舱、仪表板、座椅等狭小空间中。

因此,在PCB板级设计过程中,有效进行热设计、结构设计,并与电磁兼容和电磁干扰相互兼顾,是提高设备工作可靠性的关键措施;可以大大减少重复设计次数,减少工程师工作量,对于提高产品的整体性能和降低产品的成本具有更为普遍的实用意义。