某纯电动汽车驱动系统24阶振动噪声的分析与优化

马 敬,黄 伟,杨 凡,和进军

(湖南猎豹汽车股份有限公司长沙汽车研究院,湖南 长沙 410000)

近年来客户越来越关注整车NVH(Noise、Vibration、Harshness,噪声、振动与声振粗糙度),整车NVH已经是衡量汽车品质的一个重要指标。纯电动汽车驱动系统由驱动电机、固定速比的减速器及差速器组成,驱动系统NVH从传统燃油汽车的低频噪声转移到驱动电机的电磁噪声、传动系统齿轮以及花键耦合的机械噪声,趋向于更高的频率,这些高频噪声尤其是在低速阶段风噪、路噪、胎噪很小的情况下,让人听起来更加烦躁不安。本文分析了纯电动汽车驱动系统振动噪声来源、传递路径及优化路径,并以某纯电动汽车蠕行起步阶段驱动系统24阶噪声为研究对象,提出了优化扭矩控制策略方案,有效减弱了蠕行起步阶段驱动电机系统24阶振动噪声。

1 纯电动汽车驱动系统噪声来源与优化路径

动力输出装置的电动化使得整车内外的噪声趋于减小。近些年来,国内外学者已经有大量的研究表明电动汽车驱动电机系统的电磁噪声是车内外主要的噪声来源。文献[1]定性分析了低次径向力波是引起电磁振动和噪声的主要来源。文献[2]从极槽配合与永磁体削角的角度计算分析了更改电机参数对电机电磁噪声的影响规律。文献[3]从优化驱动电机定子冲片结构设计、提升槽满率角度并整车验证改善了电机本体的振动噪声。文献[4]从驱动电机的生产工艺方面入手探讨了降低电机振动噪声的措施。文献[5]对电动汽车动力总成的振动噪声的特性进行了研究,将驱动电机放置在系统中同减速器、悬置、传动轴等作为一个整体研究及解决振动噪声问题,单单只分析驱动电机、减速器已不再合理。文献[6]基于振动噪声传递路径分析,使用对电机及减速器进行声学包裹的方法实际验证对改善车内高频啸叫有明显效果。文献[7]利用解析法和有限元法对变频器供电时永磁电机的气隙磁场、电磁激振力和噪声的主要频率进行分析得出:永磁电机在变频器供电时定子的高次时间谐波电流在气隙磁场中产生频率与变频器开关频率相关的空间气隙磁场谐波,其振动噪声频率主要分布在开关频率及其倍数附近。

1.1 来源

当前纯电动汽车越来越多地采用水冷驱动电机系统,取消散热风扇,也就没有了由于风扇转动使空气流动、撞击、摩擦而产生的空气噪声,主要表现在以下几个方面:①驱动电机电磁噪声,驱动电机作为声源,电磁噪声是由电机本身的结构特性、气隙磁场、电磁力波、电机控制器驱动电机带负载时电流的急速增大或减小等因素造成的。另外驱动电机的电磁噪声也受电机控制器的控制策略、IGBT的开关频率的影响。②传动系统机械噪声,传动系统机械噪声的主要来源是齿轮啮合噪声、花键啮合噪声、驱动电机转子不平衡、轴承噪声、装配偏心产生的噪声等。③扭转振动和噪声,经常发生在车辆加速或减速的过程中某一速度段车辆有抖动噪声,典型的表现为加速共振特性,这是由于当驱动电机装配在整车上时,驱动电机与减速器、驱动电机与悬置、传动轴等驱动系统零部件组合为一体形成新的模态,驱动电机的输出扭矩激励频率是随速度变化的,当同动力总成传动系统固有频率接近时,产生共振,强化了局部的振动噪声。

1.2 传递路径

驱动电机振动噪声的传播路径一般分为两类,如图1所示,一类是从驱动电机本体机壳、端盖传导出来的振动噪声通过悬置系统传递到车身及车内,另一类是通过驱动电机转子轴系传递到传动轴、悬架系统、车身及车内。

图1 驱动电机振动噪声传播路径

1.3 优化途径

纯电动汽车驱动电机系统振动噪声优化一般从以下几个方面入手:①降低激励源,中低速时风噪和路噪比较小,车内外噪声主要来源于驱动电机,降低驱动电机电磁噪声应从设计阶段开始控制。选择合适的绕组形式,采用双层绕组可以减弱低次谐波的影响、减少磁势中谐波成分,合理选择定转子齿槽配合,合理选择气隙值使气隙均匀,采用斜槽或者斜极,采用滑动轴承并保持良好的润滑等。②控制策略,优化控制策略是无需修改驱动电机及车身其他部件结构、缓解驱动电机振动噪声的最方便快捷的方式。一般从优化IGBT开关频率、重新标定电流环和转速环参数、优化油门踏板开度、优化扭矩阶跃的强度等途径缓解驱动电机振动和噪声。③传播路径,电动汽车线束数量多,分布广,需要较大的空间布线及较大的孔洞走线,对隔音形成较大难度。隔绝噪声传播路径的方法有密封、隔声和隔振,主要是做好车身钢板的细缝、孔洞的密封,并使用高效阻尼材料隔绝声音和振动的传播。④声学包,声学包技术也是基于局部噪声源头在传播路径上进行优化的一种降噪措施,主要适用于高频 (>500Hz)噪声的优化控制,驱动电机本身是一个发热体,选用的声学包裹材料应综合吸声、隔振及散热性能。

2 某纯电动车蠕行模式振动噪声测试分析

车辆的蠕行模式也称为低速巡航驾驶辅助系统,在此模式下不需要驾驶员操作油门踏板和制动踏板,整车控制器自行控制驱动电机扭矩的输出,使车辆以非常缓慢的速度行驶。车辆蠕行模式,驱动电机转速在130~200r/min之间,频率在74Hz附近,驾驶室明显听到比较低沉的“嗯”的声音并伴随从底板传输而来的振动,表现为24阶、48阶噪声和振动,其中24阶更为明显。其测试结果如图2、图3所示。

图2 驾驶室右耳噪声测试

图3 驱动电机壳体振动

3 某纯电动车蠕行模式24阶噪声分析

某纯电动汽车驱动电机采用4对极、48槽、三相单层绕组永磁同步电机,匹配一挡减速器进行扭矩传递输出。根据电磁理论对该驱动电机进行电磁力波分析,转子磁场的谐波次数为:

定子磁场的谐波次数为:

同步电机定转子磁场相互作用,产生振动噪声的主要电磁力波的极对数为:

那么,对应的电磁力波的频率为:

式中:k,r——常数;p——驱动电机的极对数;fr——转子的频率;μ±p——电磁力波对应的频率阶数。

通过计算分析,如图4某驱动电机力波分析表,8极48槽三相单槽永磁同步电机的电磁噪声阶次为8,16,24,40,48,64,72,80,88,96,表现最为典型的阶次为24,48,96,它们对应的空间阶次都为0阶。对应整车噪声振动测试数据,蠕行起步阶段表现最显著的是24阶噪声和振动,而驱动电机本体的结构特性决定24阶电磁力波是转子的5、7次谐波和定子的5、7次谐波相互作用产生的。测试数据与驱动电机电磁力波分析相吻合,整车蠕行起步阶段24阶噪声和振动是由驱动电机激励引起的。

图4 某驱动电机力波分析表

采用LMS信号分析系统在整车上对动力总成传动系统进行锤击法模态测试,激励驱动电机本体及减速器上各点分析悬置主动侧频响,激励减速器前端存在74Hz的明显峰值如图5所示,表现为动力总成绕右后悬置连线旋转的刚体模态如图6所示。

图5 激励减速器前端频响

综上所述,结合整车振动噪声测试数据和整车动力总成频响、模态测试结果,车辆在130~200r/min转速范围内,在74Hz频率附近局部强化的24阶振动噪声是由驱动电机激励、驱动电机电磁力波频率同车辆动力总成固有频率共振引起的。驱动电机和减速器连接在一起形成新的模态 (74Hz),驱动电机电磁力波的频率随着转速变化,在蠕行起步加速的过程中随着驱动电机转速、扭矩的上升,新的模态固有频率同电磁力波频率重叠,很快产生了共振。

4 某纯电动车蠕行模式驱动电机系统24阶噪声解决方案

减弱驱动电机24阶噪声和振动可以优化电机本体结构设计、优化传播路径等,本文从优化控制策略来缓解蠕行起步阶段24阶噪声和振动。优化控制策略的主要途径有调整电机的速度环、电流环参数、调整开关频率、调整扭矩补偿参数、优化扭矩阶跃强度等方面。

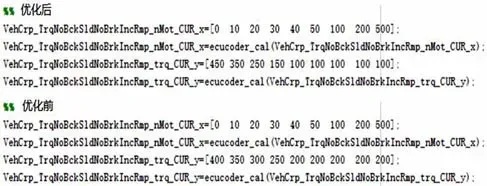

前期做了大量工作重新标定驱动电机的速度环、电流环、扭矩补偿参数以及开关频率,均没有减弱蠕行模式24阶振动噪声。最后采用增加预置扭矩、优化扭矩阶跃强度有效解决了蠕行模式24阶噪声和振动。在整车控制器发送给电机控制器使能指令后即给定5Nm的预置扭矩,让驱动电机发出扭力,消除传动系统花键、齿轮的啮合间隙,消除了车辆由静止到行驶的转速冲击,车辆进入预备状态 (处于车辆静止状态);同时优化蠕行工况扭矩阶跃梯度,扭矩的增加分两个阶段,在转速上升到60r/min时蠕行扭矩达到最大值35Nm,蠕行工况加速结束后驱动电机只需输出7Nm的力即可使驱动电机转速稳定在384r/min,较优化前最高稳定转速降低29r/min,根据整车参数换算成车速降低0.4km/h,主观评价不影响驾驶感受。从总线上提取的扭矩、转速数据优化前后对比如图7所示,整车控制器蠕行模式扭矩阶跃强度数据前后对比如图8所示。

图6 动力总成模态

图7 总线上提取的蠕行模式扭矩转速优化前后对比图

图8 蠕行模式扭矩阶跃强度标定数据前后对比图

增加预置扭矩、优化蠕行模式扭矩阶跃强度后,再次测量驾驶室右耳噪声,如图9所示,噪声强度明显减弱,主观评价已无明显的感觉。

5 总结

本文从优化控制策略方面入手,通过增加预置扭矩、优化蠕行模式扭矩阶跃强度,有效缓解了蠕行起步阶段驱动电机系统的24阶振动和噪声。在零部件的设计开发阶段进行NVH的预测分析及研究,在整车零部件选型开发时进行相关各部件的模态分析,优化控制策略,可有效避免振动,降低车内及近场噪声,有效缩短项目周期确保产品顺利开发完成,并为后续新车型的开发提供指导。

图9 优化前后噪声测试对比图