锅炉配置双层等离子燃烧器燃烧特性试验研究

马悟明, 陈 禄, 李 明

(1. 西北电力试验研究院, 西安 710000; 2. 东北电力大学 能源与动力工程学院, 吉林吉林 132012)

燃煤发电机组锅炉传统的点火方式是将煤粉喷入炉膛后被相邻的油枪火焰点燃,点火期间需要消耗大量的燃油,1 000 MW超超临界机组整套启动试运用燃油约为5 042 t,锅炉分部试运用燃油约为1 698 t[1]。

为适应节能降耗的大趋势,近几年新建机组绝大多数采用了等离子或微油点火技术,但是微油点火并不能实现100%的节油目标,在同样点火能量的条件下,点火性能没有等离子点火好,并且等离子燃烧器点火后可以立即投入电除尘系统,减少了烟尘的排放量,降低了对大气环境的污染。因此,等离子点火技术占有重要的市场地位[2]。等离点火技术是利用高温的等离子体在燃烧器内部直接点燃煤粉。目前,采用等离子点火技术的机组绝大多数只设置了1层等离子燃烧器,启动试运过程中往往由于部分等离子点火器的故障导致无法正常进行等离子点火启动;且正常启动后,须等热一次风温达到160 ℃后才能投入第2套制粉系统,制约升负荷速率,浪费能源[3]。为解决以上弊端,某1 000 MW超超临界机组锅炉采用了双层等离子点火技术。

1 设备及系统概况

该1 000 MW超超临界机组锅炉采用单炉膛、双切圆的燃烧方式。锅炉炉膛为长方形结构,其燃烧器采用前后墙布置,共计8个,前后墙各布置4个,8个燃烧器均为摆动式燃烧器,在炉膛内部形成反向双切圆,具体布置见图1。

图1 双切圆锅炉流场形态示意图

燃烧器共设6层一次风口,16层二次风口,整个燃烧器与水冷壁固定连接,并随水冷壁一起向下膨胀。在距上层煤粉喷嘴中心线上方6.475 m处布置有3层低位分离燃尽风(LSOFA)喷嘴、10.485 m处布置有3层高位分离燃尽风(HSOFA)喷嘴,其作用是补充燃料后期燃烧所需要的空气,同时实现分级燃烧,降低炉内温度,抑制NOx的生成,燃尽风燃烧器与煤粉燃烧器一起构成低NOx燃烧系统。

该电厂使用的等离子燃烧器型号为ZRH580/12-YM,等离子发生器的型号为DLZ-200-V。A、D层布置等离子燃烧器,其余4层为多相污染物最小(MPM)低NOx燃烧器。图2为炉膛某一个角的燃烧器结构布置图,其中上段燃烧器为D、E、F层燃烧器及二次风燃烧器,下段燃烧器为A、B、C层燃烧器及二次风燃烧器。等离子燃烧器主要设计参数见表1。

图2 燃烧器结构布置示意图

表1 等离子燃烧器主要设计参数表

2 炉内冷态空气动力特性

锅炉冷态空气动力场试验是双层等离子燃烧特性试验研究的基础,对双层等离子燃烧器进行风量的标定,研究周界风和二次风挡板的开度对炉内空气动力场的影响,为锅炉热态实际运行提供参考,并以此为依据研究不同层等离子燃烧器的点火特性和燃烧特性。

2.1 炉内冷态空气动力场试验

炉内冷态空气动力场试验理论依据为:

(1) 模型与实物应几何相似。

(2) 保证气流运动状态进入自模化区。

(3) 边界条件相似。

锅炉额定参数见表2。

表2 锅炉额定参数

通过理论计算,一次风风速为30.2 m/s、二次风风速为34.6 m/s时炉膛进入自模化区,可用冷态运行工况模拟热态运行工况。为保证炉内空气动力场气流分布均匀,首先对一、二次风量的标定和磨煤机出口一次风管风速进行调平,然后测绘出一、二次风射流混合情况及炉内切圆的大小和位置。A、D磨煤机出口一次风风速调平结果见表3。

表3 磨煤机出口支管风速相对偏差表 %

从表3可以看出:A、D磨煤机出口支管风速基本调平,相对偏差在允许的范围内,但D磨煤机出口支管风速最大相对偏差较A磨煤机低,如果在锅炉热态运行中,单投D层等离子燃烧器时炉膛各墙的受热面受热可能会更均匀。

2.2 炉内空气动力场试验结果

此次试验选择了2个工况:工况一是A、B、C磨煤机同时投运以及下段燃烧器10层(AAL层、A层、AAU层、AB层、BBL层、B层、BBU层、CCL层、C层、CCU层)二次风全投;工况二是D、E、F磨煤机同时投运以及上段燃烧器12层(DDL层、D层、DDU层、DE层、EEL层、E层、EEU层、EF层、FFL层、F层、FFU层、FFU1层)二次风全投。

图3为工况一炉内空气动力场的气流分布,椭圆长轴为10.2 m,短轴为7.5 m。

图3 工况一炉内速度场分布图

图4为工况二炉内空气动力场的气流分布,椭圆长轴为9.8 m,短轴为7.2 m。

图4 工况二炉内速度场分布图

根据锅炉设计经验,一般规定测量切圆直径为设计切圆直径的3~8倍,当测量切圆直径为设计切圆直径的7~8倍时,易造成冲刷水冷壁和结焦等问题。由于该电厂设计切圆直径为1.678 m,此次A、D层等离子燃烧器冷态空气动力场试验测量切圆直径均约为设计切圆直径的5倍左右,说明该锅炉运行时气流分布均匀,气流充满度良好,能够有效地防止煤粉气流冲刷水冷壁。

3 双层等离子燃烧特性试验

双层等离子燃烧技术不仅实现了100%的节油目标,降低了大气环境的污染,而且解决了单层等离子燃烧技术存在的弊端,未来具有比较大的发展前景,因此对双层等离子燃烧特性进行试验研究意义重大。双层等离子燃烧特性试验研究主要从以下几个方面进行:

(1) 投运不同层等离子燃烧器,研究在点火过程煤粉着火燃烧情况,判断等离子燃烧器设计的可行性。

(2) 投运不同层等离子燃烧器,研究炉内燃烧对锅炉升温、升压速率的影响。

(3) 投运不同层等离子燃烧器,对锅炉水动力特性的影响,主要通过燃烧过程水冷壁壁温变化进行试验研究。

(4) 通过投运不同层等离子燃烧器,在相同工况下,分析烟气中NOx排放量,并以此评价不同层等离子燃烧器投运时机组对环境的影响。

3.1 点火过程

等离子在点火燃烧过程中影响燃烧的因素很多,如等离子发生器的功率、磨煤机出口温度、煤粉细度等,但是主要的因素是磨煤机入口的一次风量。为了保证等离子燃烧器点火正常,稳定燃烧,按照表1设计等离子燃烧器的出口最小风速为18 m/s。

磨煤机入口风质量流量为:

qm=ρ·ν·A·3.6·n-qm,1

(1)

式中:qm为磨煤机入口风质量流量,t/h;ρ为磨煤机入口一次风密度,kg/m3;ν为磨煤机出口每个粉管的风速,m/s;A为磨煤机出口粉管内径截面积,m2;n为磨煤机出口粉管的数量(该磨煤机为8个);qm,1为磨煤机密封风质量流量,t/h。

经过计算,该等离子燃烧器点火所需的磨煤机最小入口风质量流量约为120 t/h。表4为A、D层等离子燃烧器点火过程磨煤机入口风质量流量情况。

表4 磨煤机入口风质量流量 t/h

由表4可以看出:A、D层等离子燃烧器在点火过程中,磨煤机入口风质量流量基本保持在120 t/h左右,由于磨煤机入口风量受到其他因素(如磨煤机在运行时密封风压力的波动,磨煤机暖磨时入口风温度的变化等)的影响,导致磨煤机入口风质量流量微大于或微小于120 t/h,这是正常的。

在相同煤种、相同等离子发生器电流、相同磨煤机入口风量条件下,对A、D层等离子燃烧器在点火过程中的着火情况进行对比,结果见表5(其中,A、D磨煤机的铺煤质量为1.5 t)。

表5 启磨时间表

由表5可以看出:在相同条件下,A磨煤机降磨辊后约80 s,出现第1个火检,约120 s后出现第6个火检,约133 s后8个火检全部出现,着火正常稳定;D磨煤机降磨辊后约89 s,出现第1个火检,约127 s后出现第6个火检,约151 s后8个火检全部出现,着火正常稳定。A层等离子燃烧器点火时比D层等离子燃烧器点火时较先着火,因为A层等离子燃烧器在锅炉23.8 m处,D层等离子燃烧器在锅炉32.2 m处,但是A、D磨煤机均在锅炉房0 m处,如果不考虑其他因素的影响(如煤粉细度、煤质偏差),A磨煤机出口的煤粉气流到达等离子燃烧器的用时比D磨煤机出口的煤粉气流到达等离子燃烧器的用时要短,所以A层等离子燃烧器点火时比D层等离子燃烧器点火时较先着火。

3.2 对锅炉升温、升压速率的影响

在A、D层等离子燃烧器点火成功稳定燃烧过程中,A、D层等离子发生器的实际电流均为290 A,电压为335 V,磨煤机出口风粉温度为60 ℃,磨煤机入口一次风质量流量为120 t/h,给煤质量流量为35 t/h(磨煤机最小给煤质量流量),炉膛总风质量流量为1 593 t/h时,单投A层等离子燃烧器和单投D层等离子燃烧器时锅炉启动升压过程见图5。

图5 冷态启动升压曲线图

由图5可以看出:单投A层等离子燃烧器在锅炉启动过程中的升压速率较D层快,因为A层等离子燃烧器在炉膛燃烧区的最下部,煤粉燃烧后高温烟气在炉膛的停留时间较长,水冷壁吸收的炉膛辐射热较多,产生的蒸汽量较多,主蒸汽压力较单投D层等离子燃烧器变化较快。但A、D2层等离子燃烧器的升压速率都没有超过设计值,升压速率较为平缓,各受热面管道的承压能力在允许的范围内。由于单投A层等离子燃烧器升压速率较快,在启动过程中燃烧更充分,从燃烧经济性考虑,建议在锅炉启动过程中先用A层等离子燃烧器点燃煤粉。

在A、D层等离子燃烧器点火成功稳定燃烧过程中,单投A层等离子燃烧器和单投D层等离子燃烧器时锅炉启动升温过程曲线见图6、图7。

图6 冷态启动主蒸汽升温曲线图

图7 冷态启动再热蒸汽升温曲线图

由图6、图7可以看出:锅炉主蒸汽温度和再热蒸汽温度从点火开始的30 min内,温度不升反而降低了,是由于在点火之前锅炉停炉时间较短(距离上次停炉时间约为12 h),管壁温度较高,A、D层等离子燃烧器在点火燃烧初期锅炉产生的过热蒸汽温度较低,在流经过热器时带走管壁热量使管壁温度降低,因此点火前30 min的温度变化率向负向变化。点火30 min后主蒸汽温度和再热器温度开始上升,点火30~60 min,A层等离子燃烧器或D层等离子燃烧器投运时,主蒸汽的升温速率基本和设计值一致,而再热蒸汽的升温速率低于设计值,这是因为在该时间段A层等离子燃烧器或D层等离子燃烧器燃烧逐渐变好,烟气温度上升较快,但是该阶段产生的蒸汽量较少,导致主蒸汽升温速率较快;经过过热器吸收的烟气温度会降低,而再热蒸汽温度比过热蒸汽温度要高出将近30 K,传热温差小,因此该阶段再热蒸汽升温速率比过热蒸汽升温速率低,低于再热器升温速率的设计值。点火60 min后主、再热蒸汽升温速率明显变缓且低于设计值,因为随着时间的推移燃烧也更充分稳定,产生的蒸汽量足以将过热器和再热器的管壁从烟气中吸收的热量带走。

3.3 对水冷壁壁温的影响

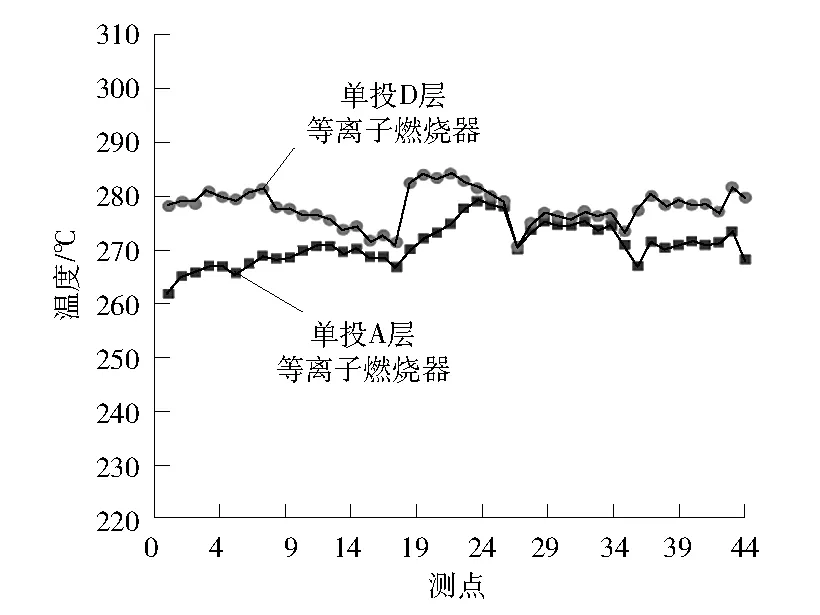

该1 000 MW超超临界机组锅炉水冷壁管采用直径为28.6 mm、壁厚为5.8 mm的内螺纹管+光管,材质均为12Cr1MoVG,节距为44.5 mm,共2 288根,其中前后墙各布置768根,左右墙各布置376根。引起每根水冷壁管的壁温偏差主要有3个方面:热力不均、流量不均和结构不均。由于水冷壁下集箱外面的水冷壁入口管段上安装了入口节流孔圈以保证每根管子进入的工质均匀,并且每根管子的面积结构差异很小,因此在实际运行中导致各个水冷壁管道出现壁温偏差的主要原因是受热不均。而炉内冷态空气动力场试验就是保证炉内空气动力场均匀,炉内火焰中心不偏斜,烟温分布均匀。图8为单投A层等离子燃烧器和单投D层等离子燃烧器时的水冷壁炉膛出口壁温变化曲线,其中1~18为前墙的管道测点,19~26为后墙的管道测点,27~35为右墙的管道测点,36~44为左墙的管道测点。

图8 水冷壁炉膛出口壁温变化曲线图

由图8可以看出:单投A层等离子燃烧器时,前墙管壁温度最大偏差为7 K,后墙管壁温度最大偏差为8 K,右墙管壁温度最大偏差为5 K,左墙管壁温度最大偏差为7 K;单投D层等离子燃烧器时,前墙管壁温度最大偏差为9 K,后墙管壁温度最大偏差为6 K,右墙管壁温度最大偏差为5 K,左墙管壁温度最大偏差为6 K。无论是单投A层等离子燃烧器,还是单投D层等离子燃烧器,前、后、左、右墙的管壁温度整体偏差较小,符合设计要求,炉内截面温度场分布均匀,各受热面管道的吸热较为均匀,水动力特性良好,锅炉能够安全稳定地运行。由于炉内空气动力场试验中测出的炉内空气动力场呈椭圆形,并不能保证前、后、左、右墙的管壁温完全一致,所以这种偏差是存在的。进一步计算2组数据的标准差,得出在相同工况下,单投D层等离子燃烧器时水冷壁炉膛出口壁温的标准差为3.28,单投A层等离子燃烧器时水冷壁炉膛出口壁温的标准差为3.79,可以看出单投D层等离子燃烧器时水冷壁炉膛出口壁温的标准差低于A层,说明单投D层等离子燃烧器时各墙水冷壁管道受热更为均匀;但是单投D层等离子燃烧器时水冷壁炉膛出口壁温整体高于A层,这是因为D层等离子燃烧器布置在A层的上面,火焰中心整体上移。

3.4 对NOx排放量的影响

该1 000 MW超超临界机组锅炉燃烧器采用了低NOx燃烧技术,烟气脱硝装置采用选择性催化还原(SCR)法,运用液氨作为脱硝还原剂,其主要成分为NH3,可以有效地降低NOx对环境的污染。

在相应条件不变的条件下,SCR脱硝系统进口NOx浓度增加时,系统脱硝效率明显下降,喷氨量上升。

NOx的生成主要有3种途径:热力型NOx、快速型NOx、燃料型NOx。相关研究表明:炉内温度低于1 500 ℃时,热力型NOx生成量很小,而且快速型NOx的生成量也很小,所占比例不到燃煤电站锅炉NOx总生成量的5%[4]。由于在锅炉点火启动过程中,炉内温度较低,所以影响点火启动过程中NOx的生成量主要来源于燃料型NOx。而锅炉点火启动过程中为保证燃烧一般会供应充足的氧量导致点火初期NOx质量浓度急剧上升。图9为A、D层等离子燃烧器分别投运过程中SCR脱硝系统进口NOx质量浓度变化曲线。

图9 SCR脱硝系统进口NOx质量浓度变化曲线

由图9可以看出:A、D层等离子燃烧器在燃烧初期燃烧产生的NOx不断增加,大约在距离等离子点火启动100 min后产生的NOx质量浓度达到最大,而且D层等离子燃烧器投运时产生的NOx比A层等离子燃烧器投运时产生的NOx多,后期随着燃烧不断加强,A、D层等离子燃烧器投运时产生的NOx不断减少,并趋于平缓、一致。

反应温度对脱硝效率及催化剂的活性都有较大的影响,在313~420 ℃,SCR脱硝系统内催化剂有较高的活性,一般日常生产中保证进口烟温在这个温度范围内。如果烟气温度低于催化剂正常运行的温度时,催化剂的活性就会降低,反应效率会明显下降。而且此时喷入的氨气与烟气中的二氧化硫反应生成的硫酸铵附着在催化剂表面,反应器前后压差明显增加,增加了烟气的流通阻力,降低了锅炉效率并对机组运行带来不利影响。图10为A、D层等离子燃烧器分别投运过程中SCR脱硝反应器进口温度变化曲线。

图10 SCR脱硝反应器进口左右侧烟温变化曲线

由图10可以看出:A、D层等离子燃烧器在燃烧过程中SCR脱硝反应器进口烟温不断上升,而且D层等离子燃烧器投运时SCR脱硝反应器进口温度上升的速度比A层等离子燃烧器投运时SCR脱硝反应器进口温度上升的速率快,而且在任意时刻,投运D层等离子燃烧器时其进入SCR脱硝反应器的入口烟温较A层高,这就意味着D层等离子燃烧器投运时,能够更早地达到SCR脱硝系统脱硝所要求的最低温度。

4 结语

通过试验研究A、D层等离子燃烧器炉内冷态动力场分布情况,试验测得的实际切圆直径约为设计切圆直径的5倍,满足锅炉设计要求,说明该锅炉无论在投运A层等离子燃烧器运行,还是投运D层等离子燃烧器运行,炉内气流分布均匀,气流充满度良好,能够有效地防止煤粉气流冲刷水冷壁。

锅炉在冷态启动过程中,无论是单投A层等离子燃烧器,还是单投D层等离子燃烧器,主蒸汽升压速率在设计值范围,符合锅炉安全运行要求;主蒸汽温度及再热蒸汽温度变化率在设计值范围,符合锅炉安全运行要求;锅炉前、后、左、右墙水冷壁管壁温度整体偏差较小,符合设计要求,炉内截面温度场分布均匀,各受热面管道的吸热较为均匀,水动力特性良好,符合锅炉能安全稳定运行的要求。

锅炉在冷态启动过程中,无论是单投A层等离子燃烧器,还是单投D层等离子燃烧器,在燃烧初期燃烧产生的NOx质量浓度不断增加,大约在距离等离子点火启动100 min后产生的NOx质量浓度达到最大,而且D层等离子燃烧器投运时产生的NOx比A层等离子燃烧器投运时产生的NOx要多,后期随着燃烧不断加强,A、D层等离子燃烧器投运时产生的NOx质量浓度不断减小,并趋于平缓、一致。但是在该过程中D层等离子燃烧器投运时SCR脱硝系统进口的温度比A层等离子燃烧器投运时高且升温速率大,这使得投运D层等离子燃烧器时能够更早地达到SCR脱硝系统投运所要求的最低温度。因此,从环保方面考虑在锅炉首次启动过程中采用D层等离子燃烧器有利于降低NOx对环境的污染。