计量分离器至加热炉生产汇管腐蚀失效分析

赵海洋 刘青山 高多龙 肖雯雯 应海玲

(1.中国石油化工西北油田分公司 乌鲁木齐 830011;2.中国石化缝洞型油藏提高采收率重点实验室 乌鲁木齐 830011)

0 引言

开裂、穿孔能导致集输管线失效进而会造成巨大的经济损失并对环境造成极大的危害[1-4]。塔里木油田某计量站计量分离器至加热炉原油生产汇管服役两年后发生刺漏,在刺漏点距加热炉约1 m处有1个穿孔,孔径约为15 mm。该计量站管汇材质以L290钢螺旋焊缝钢管(φ273.1×7.1 mm)为主,日常输送压力约为0.4 MPa,日均处理液量182 m3;汇管内介质为油水混合物,含水率为35%。管线现场刺漏情况如图1所示,刺漏发生在汇管底部。近两年内汇管共发生腐蚀17处,占腐蚀穿孔管线总数的2成,含水率高且服役时间长的汇管占腐蚀穿孔集输管线腐蚀总数比前者2倍还多。

管线的服役状况及内介质的检测结果如表1所示。

本文对该地区L290管线的腐蚀失效行为分别进行宏观、微观形貌分析,并应用EDS、XRD对腐蚀产物进行分析,力图准确得到管线腐蚀失效的主要因素,并提出合理的解决措施。

图1 管线刺漏现场情况

表1 管线服役情况及内介质基本信息

1 腐蚀失效分析

1.1 宏观形貌分析

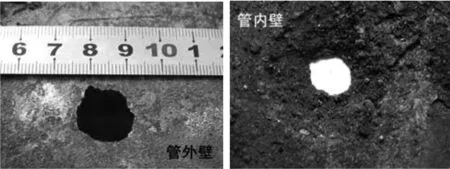

对现场的失效管线进行了宏观观测[5],结果表明,失效部位是带有刺漏孔洞的长约200 mm管段。腐蚀失效区是管外壁可见直径约15 mm的腐蚀孔洞;孔洞在管内壁为碟形孔坑,孔坑外缘直径约40 mm,并沾有油污,见图2。穿孔形貌总体呈现内壁大外壁小,显然为内腐蚀引起。

图2 原油管线腐蚀穿孔形貌

根据管线的整体走向及位置观测看出管线腐蚀穿孔在管道本体的底部,并未出现在焊缝上,首先排除了焊缝处焊接金属的晶间腐蚀的可能性;该管道处在其底部局部区域形成腐蚀坑并向外穿孔,其他处管壁厚度未见明显的减薄,即管线没有发生明显的均匀腐蚀(如图3),因此该腐蚀为局部腐蚀。

图3 原油管线管壁厚度

将管段沿纵向剖开,沿腐蚀孔洞处右侧纵向轴线陆续发现,仍有多处条状腐蚀坑和圆坑状腐蚀坑,部分孔洞处的腐蚀产物因介质的流动而被带走,腐蚀坑处没有油污,坑上的腐蚀产物大多已经脱落,呈黄褐色;同时存在点蚀萌生的痕迹,管线表明存在微型凹陷的区域,而凹陷区域被腐蚀产物堆积(如图4)。

图4 原油管线内壁腐蚀坑形貌

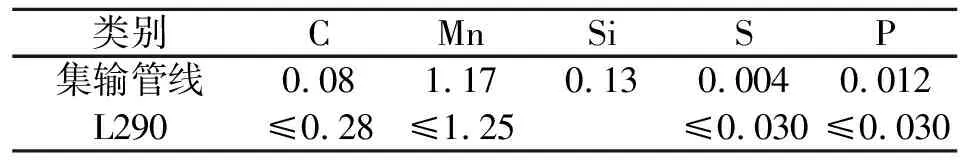

1.2 化学成分分析

以现场失效管线为研究对象,取其未腐蚀部分的块状样品,并依据GB/T 16597—1996标准[6],对其材质进行化学成分分析,结果如表2所示。材质化学成分符合L290钢的要求。

表2 管线化学成分分析 wt%

1.3 金相组织分析

对刺漏管线未腐蚀处和内壁腐蚀穿孔处切取金相样品,经磨抛后,用4%硝酸酒精溶液腐蚀后,在光学显微镜下观察,见图5。结果表明未腐蚀处和腐蚀穿孔处的组织无差异,均为铁素体+珠光体,同时在腐蚀坑周围并未发现裂纹,排除应力腐蚀的可能性[7-8]。另外进一步推测管线腐蚀是在内壁发生、发展直至造成管壁的减薄穿孔,见图6。

图5 管壁横向金相组织(内壁腐蚀坑处减薄)

图6 管壁纵向金相组织

1.4 扫描电镜分析

采用扫描电镜及能谱对管线内壁凹陷处进行微观形貌和成分分析可知,腐蚀坑四周覆盖有浅红色的附着物(如图7),这与管线整体的腐蚀相一致;图8为腐蚀坑内的微观形貌及EDS分析结果,坑内的腐蚀产物堆积疏松,有明显的腐蚀产物破裂的痕迹,这是亚稳态的微型凹陷向点蚀穿孔持续发展的迹象。分别选取图7中a、b和c 3个点,进行上述分析,分析结果如图8和表3所示。

图7 管线内壁腐蚀坑处的扫描电镜分析区域

(a)、(b)、(c)为图7中对应点处的腐蚀微观形貌(×50);(a1)、(b1)和(c1)为图7中对应>点处的腐蚀微观形貌(×100);(a2)、(b2)和(c2)为图7中对应点处的能谱分析结果

图8 管线内壁腐蚀坑内a、b和c处形貌和能谱分析

表3 管线内壁腐蚀坑内能谱分析数值

能谱分析结果表明,腐蚀产物在a处,主要由铁、氧元素组成,还含有较高Cl-和少量的Si,在b处,主要由Fe,O组成,还含有较高Cl-,在c处,主要由Fe,O组成,还含有较高Cl-。由此可见,坑内的产物主要是铁的氧化物,并集聚大量氯离子。在该腐蚀坑内未检测到C,S等其他元素的存在和富集。

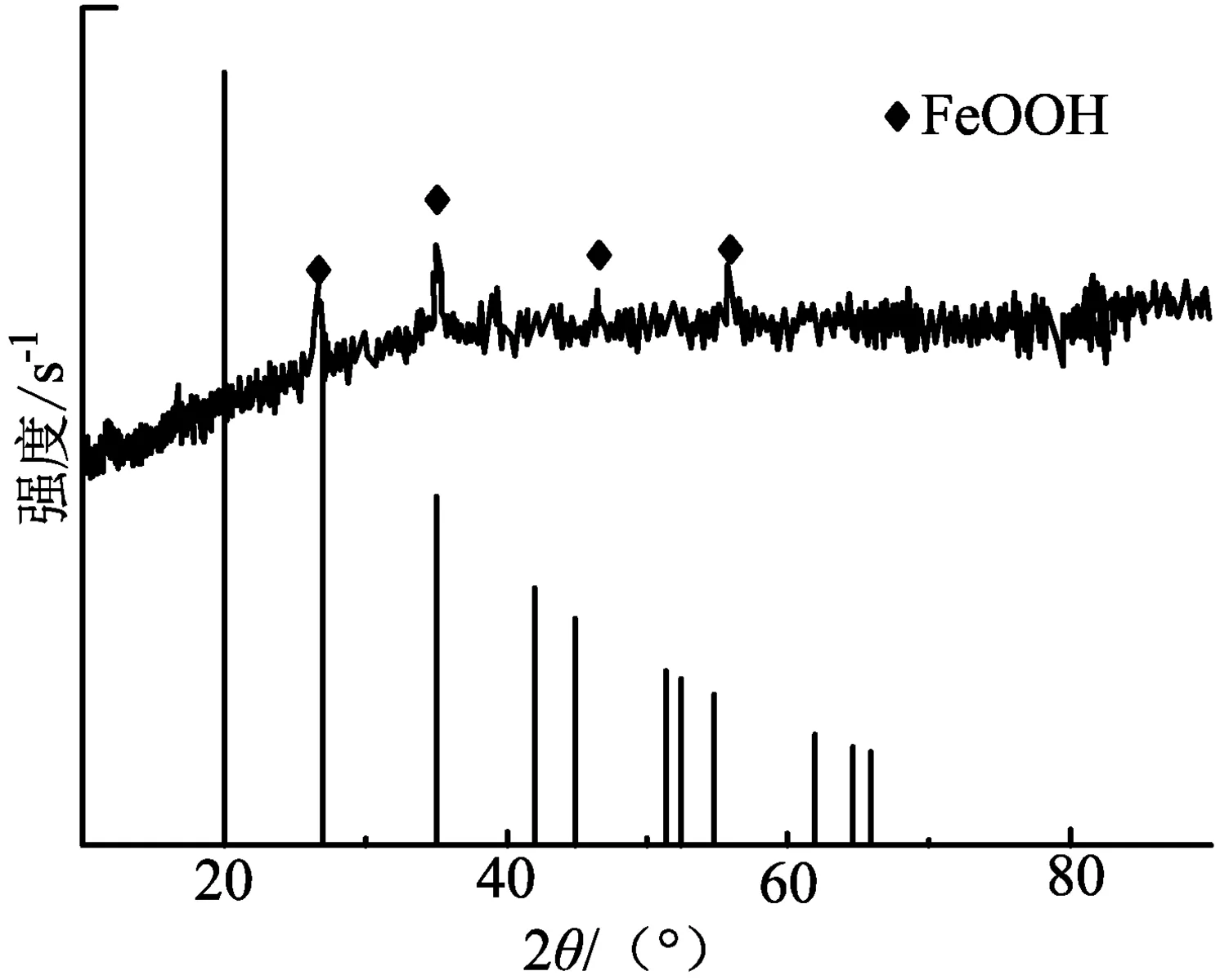

1.5 XRD分析

在管内壁上存留的腐蚀产物呈疏松开裂状,将其除掉后(作为XRD分析用)下面为腐蚀坑,见图9。

(a) 内壁上的疏松开 (b) 除掉疏松开裂

在管线内壁腐蚀坑处(图9(a)中)的腐蚀产物取下,对其进行XRD分析,经检索对比文献[9-10],确认这些腐蚀产物为羟基氧化铁(α-FeOOH),见图10。

图10 管线内壁腐蚀坑处的腐蚀产物XRD结果

1.6 综合分析及讨论

材料的腐蚀失效主要因素包括材质因素和环境因素。通过对集输管线的理化性能检测可知该失效管线化学成分符合L290技术协议要求,且腐蚀处的金相组织未见异常,腐蚀穿孔并非材质因素导致。

该管线中的流体介质含水率高达38%,而且氯离子含量为1 518.54 mg/L,且输送温度为35 ℃,从刺漏管段腐蚀产物及XRD分析表明管道内部发生的腐蚀以氧腐蚀为主,该管段输送介质的含水率高,含水原油在输送过程中,重力作用致使油水分层,水的密度大故在近管壁底部被油相带动前进,并且在与管壁不同距离处的速度均不相同,贴近管壁的速度最慢。在低洼处由于贴近管壁的水相速度过慢,使得该处的水相受重力作用而聚集,管线的内底部直接与水相接触,水的存在为管壁的腐蚀提供了优良的发展环境,对管壁造成腐蚀,进而引起管线底部发生腐蚀穿孔。

管线内壁出现腐蚀坑及最后穿孔的过程属于电化学腐蚀(溶解氧腐蚀)。

其腐蚀机理为:

(1)管线内壁发生局部点蚀,蚀孔内发生阳极反应:

Fe→Fe2++4e

(1)

随之发生水解:

Fe2++H2O→FeOH++ H+

(2)

H+得到Fe所产生的电子进而形成氢原子或H2,蚀孔内Cl-由于迁移作用而增大,进一步加速铁的溶解。

(2)在蚀孔口生成铁锈(FeOOH)膜:

(3)

(4)

反应产物随后发生水解:

FeOH2++H2O →Fe(OH)2++ H+

(5)

Fe3++H2O→FeOH2++H+

(6)

以及铁锈(FeOOH)的沉积:

Fe(OH)2++OH-→FeOOH↓+H2O

(7)

从对管线内壁腐蚀形态和腐蚀产物的XRD分析可见,其结果与上述氧腐蚀所造成的孔蚀过程及机理是一致的。

由于原油管线的水、油中含盐量较高,故Cl-对管线的破坏不容轻视。氯离子本身极化度高,半径小,致使其在穿透腐蚀产物和加速腐蚀过程中起到了决定性的作用。尤其是在金属表面成膜处、腐蚀产物堆积处、或腐蚀缺陷处,更甚者在缝隙中及应力集中的小孔处集聚,穿透膜层,加速腐蚀,进而增加管线孔蚀、垢下腐蚀和缝隙腐蚀的可能性。当Cl-被吸附在未发生腐蚀的金属表面时,对氧化膜造成破坏,使得氧化膜的阻隔作用丧失;活化电池的产生(电偶的阳极:受到破坏的地方;电偶的阴极:其余未破坏部分)。由于活化电池两级极面积显著差异,导致阳极电流密度大,很快被腐蚀成小孔(这一点在不锈钢的点蚀中尤为明显)。缺陷形成后,溶液中的Cl-会逐步深入缺陷破坏新的未腐蚀的基体,缺陷被进一步腐蚀加深成孔,最后直至穿孔。对原油管线内壁腐蚀坑底能谱分析也证明了Cl-在孔蚀处有大量的富集。

因此可见,原油管线腐蚀穿孔主要是油、水中O、Cl元素共同作用的结果。

2 结论

(1)原油管线的材质符合L290钢的材质要求;其金相组织为铁素体和珠光体。

(2)原油管线的局部腐蚀穿孔,是电化学腐蚀(溶解氧腐蚀)所致,与原油中含有大量未除氧的水有关;较高的盐含量对管壁的局部腐蚀穿孔起促进作用。

(3)建议严格控制管线中水的含量和水中溶解氧含量,控制Cl-含量,这样才能防止或减轻管线的局部腐蚀穿孔。