水工隧洞爆破开挖超挖的影响因素及控制举措

王爱东

中铁十六局集团第五工程有限公司

1 水工隧洞爆破开挖超挖的影响因素

1.1 地质方面

围岩特性是影响隧洞爆破效果及超欠挖的重要因素之一,其中,岩体构造裂隙发育容易造成爆破开挖过程中沿断层、节理面等软弱结构面破裂线开裂而形成超挖;其次,岩体稳定性及均质性较差,或存有软岩、硬岩交接部位,也会导致开挖时软岩部位出现超挖;另外,岩体强风化、低硬度等情况,亦会造成爆破后周边起爆眼无法依照设计轮廓线爆破,并出现一定程度的超挖。因此,在某种程度而言,因地质因素而导致的超挖最难控制。

1.2 施工方面

若隧洞围岩岩性一定,则爆破开挖操作不规范或管理不当,均是导致超挖的重要因素。主要包括:(1)前期测量不规范。周边眼开挖轮廓线未依照作业要求均匀放线,或放线时超放均会导致后期爆破开挖时出现超挖。(2)钻孔操作不专业。司钻人员操作不规范,未按周边眼设计要求的孔位司钻,以致钻孔时孔位及外偏角出现偏差、孔位不平行以及孔底未保持在同一开挖作业面等。(3)欠挖处理不当。隧洞开挖出现欠挖后,因处理过度而导致超挖。

1.3 爆破方面

爆破开挖时作业参数选择不当也是造成超挖的关键因素之一,主要包括下述方面:

(1)每循环进尺过大。当周边眼外偏角一定时,若每循环开挖进尺越大,则钻孔孔底与设计开挖轮廓偏差越大,导致超挖也会越大。

(2)周边眼间距不合理。周边眼布设未依据岩体特性合理选择孔距,致使孔间距过大爆破时未能沿设计轮廓开裂而造成欠挖,或因孔间距过小而导致爆破力过大造成超挖。

(3)最小抵抗线选择不当。若最小抵抗线过大则易导致爆破时因围岩阻力使得周边轮廓未按设计轮廓开裂,孔内炸药爆破能量大多作用于保留围岩而导致不能爆下岩石;若最小抵抗线过小则爆破作用能量过大,易造成爆轰力过大而导致围岩过于破碎形成超挖。

(4)装药量不合理。未依照围岩特性及光面爆破试验合理选择与确定装药量,或未依据实际爆破效果对装药量予以动态调整,进而导致爆破时出现超挖。

(5)药径选择过大。周边眼直径一定且连续装药时,药卷直径选择偏大时,则不耦合系数偏小,使得爆破时作用于孔壁上的压力过大,进而导致孔壁严重破坏造成超挖。

(6)未采取间隔装药。炮孔直径一定,药卷直径偏大时,若不选择间隔装药,则易致使爆破时作用于孔壁上的压力过大,进而导致炮孔四周围岩过于粉碎而造成超挖。

2 水工隧洞爆破开挖超挖的控制举措

2.1 施工技术方面

(1)精准测量。水工隧洞开挖过程中,测量人员须严格把控测量作业质量,做好每茬炮的测量放线,其中,除应按要求做好本茬炮中心点、周边线的放线外,还应要做好掏槽眼、周边眼等的放线作业,并确保周边眼孔位偏差不得超过±2cm。另外,在进行每茬炮测量放线前,应首先对上茬炮孔的超欠挖情况予以测量,并将测量所得结果及时反馈至项目部及司钻人员。

(2)合理配置钻孔设备。合理选择钻孔台车及机具,不仅能够确保司钻人员的人身安全,而且有效保障了钻孔过程中孔位、孔深、孔向等各项参数的精度。

(3)提升钻孔精度。周边眼孔位精度是确保爆破效果、避免超挖的关键因素,因此,在进行周边眼钻孔时,务须严格按照设计孔位予以开孔,并在钻进3cm~5cm后对钻孔外偏角予以调整,从而保证最小钻孔外偏角。

(4)选择适宜长度钻杆。根据每循环开挖进尺数,合理选择适宜长度的钻杆,对于减小外偏角偏差,避免超挖十分有利。长期实践经验发现,若每循环开挖进尺为1.0m,则多选择1.5m~2.0m 钻杆实施钻孔作业;若每循环开挖进尺为1.5m,则多选择2.0m~2.5m 钻杆实施钻孔作业;若每循环开挖进尺为2.0m,则多选择3.0m~3.5m钻杆实施钻孔作业。

(5)于设计轮廓线内开孔。当隧洞超欠挖要求不高,或软弱围岩以及易进行欠挖处理的隧洞开挖时,可依据隧洞围岩及超挖情况,将周边眼开孔孔位向轮廓线内移动10cm~20cm,以有效减少超挖现象的发生。

2.2 爆破施工方面

隧洞周边轮廓超挖控制的主要方法为:其一,严控每循环进尺。其二,根据岩石坚固系数(f)合理选择爆破方法。其中,对于f>3的中等坚固及坚固围岩多选择光面爆破,对于f=1~3的软弱围岩多选择周边密空孔钻爆法,f≤1时则选择人工开挖。

2.2.1 严控每循环进尺

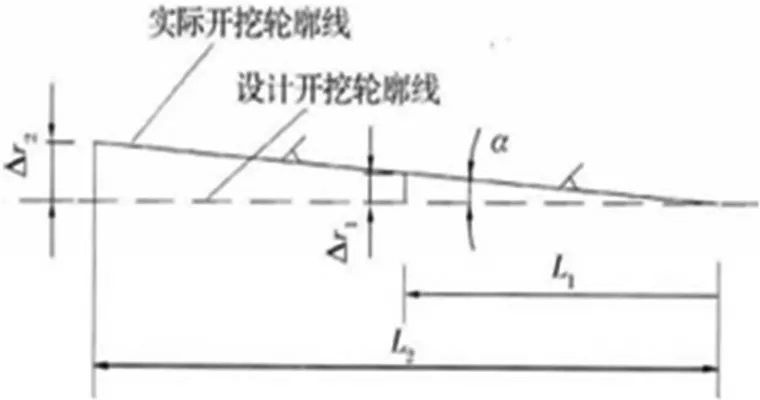

严格把控每循环进尺,确保周边眼钻孔误差在允许范围内,进而有效保证爆破开挖效果。其中,在钻孔外偏角一定时,每循环开挖进尺越大,则超挖量也越大(如图1)。

图1 每循环进尺与超挖的关系

其中,每循环开挖进尺为L1、L2,对应的超挖值与超挖面积分别为Δr1、Δr2与S1、S2。其中,超挖面积S=L·Δr/2,则S1/S2=L1·Δr1/(L2·Δr2),假设L2=2L1,Δr2=2Δr1,则S2=4S1,由此类推L2=1/2L1,Δr2=1/2Δr1,则S2=1/4S1。由此发现,通过控制每循环开挖进尺数,能够有效避免出现超挖。

2.2.2 合理选用爆破方法

(1)光面爆破。采用光面爆破进行隧洞首次开挖,应依据围岩特性及现场情况选择适宜的爆破参数,并根据现场爆破实际效果予以动态调整,进而为取得良好的爆破成效提供保障。通常,采取光面爆破时,应严格控制线装药密度以减少超挖,常见方法有:①连续装药。选择光爆专用炸药连续装药,其密度低、爆速小、猛度低、爆力高,虽爆破效果显著但采购较为困难。②间隔装药。因光爆专用炸药采购困难,因此,多选择Φ25mm 的乳化炸药,同时,为满足线装药密度要求,并达到良好的爆破效果,多采用导火索引爆的间隔装药方式,即将炸药按要求间距加竹片、导火索进行绑扎起爆。③空气间隔装药。对于硬度高、均质性好的围岩,多采用空气间隔装药,以更好满足要求线装药密度。此装药方式利用炸药殉爆距离,通过在连续装药段安设非电毫秒雷管反向起爆,并按间距要求进行间隔装药,进而通过毫秒雷管引爆底部炸药而将炮孔炸药传爆。

(2)周边密空孔钻爆。对于f 为1~3 的软质围岩,因岩体强度较低,即使不耦合装药的炸药量控制再好,也很难按设计轮廓线爆破。因此,此类情况下可采取周边密空孔钻爆法,即沿周边轮廓线钻一排密集孔形成密孔幕以起到减振作用,孔距(E)为2~5倍孔径,围岩越软则所取孔距E值越大。周边孔与邻近的外圈崩落孔间岩体为保护层,岩体厚度(W)取值越大,则爆破时岩体不易崩落,因而,合理选取W 值对于取得良好的爆破效果十分有利。

(3)人工开挖。对于f≤1的软质土层,只能采取超前支护,人工开挖的方式,边开挖边衬砌,并根据开挖情况及时跟进永久衬砌,此种开挖对于控制超挖较为容易。

2.3 施工管理方面

紧抓施工作业管控对于水工隧洞爆破开挖的超挖控制极其关键,因此,于作业进行全程之中须切实贯彻标准化、规范化作业并全面加强各项施工作业管控,而且还须做好下述方面:

(1)施作之前项目部须及时组织各岗人员开展相应技术交底与专业培训,并展开考核,合格后准许持证入职施作;(2)应依据现场实况与施工计划优选作业设备与测量仪器,确保符合作业所需;(3)相应测量人员务须兢兢业业、细致认真,力保测放成果精准无误;(4)司钻人员与炮工须严格依据既定设计谨慎施作,确保布孔精准、装药量适宜、爆破顺序无误、爆破成效达预期;(5)全面加强超前地质预报,以及时掌握围岩地质实况;(6)每次爆破之后须及时组织检测并及时将检测成果反馈至有关人员,依此对相应钻孔、爆破参数等予以相应调整。

3 结语

综上所述,水工隧洞爆破开挖中出现超挖的所致因素众多,无论是前期的地勘不够深入或是于施作之中的相应管控不到位等均易致使超挖出现。因此,为竭力规避超挖的出现,全数参建人员务须对水工隧洞的施建全程给予足够重视,并紧抓隧洞的前期地勘、爆破设计与爆破施工等关键环节,以严苛、规范化的管理有效把控爆破施作成效规避超挖。