ISP炼锌工艺中浸没冷却溜槽余热锅炉的设计

白 桦

(长沙有色冶金设计研究院, 湖南 长沙 410001)

0 前言

ISP火法炼锌工艺流程中,鼓风炉铅锌的分离主要是通过铅雨冷凝器中的转子扬起铅液形成铅雨充分吸收锌蒸汽,铅锌混合溶液由铅泵打入浸没冷却溜槽[1-2]。浸没冷却溜槽的作用是将铅雨冷凝器泵出来的高温铅锌混合物由520~540 ℃冷却到440 ℃,冷却后的铅液从铅雨冷凝器尾端返回到铅雨冷凝器。浸没冷却溜槽的铅锌液100 ℃温降包含大量的余热,由于安全和技术原因,目前并没有被回收利用,造成资源浪费,能源利用率低[3]。

某冶炼厂拟建ISP炼锌项目,设计规模为150 kt/a锌铅,其中锌105 kt/a、铅48 kt/a。浸没冷却溜槽循环铅量约为7 200 t/h,铅液温度从530 ℃冷却到440 ℃,这个冷却过程中需带走潜热约83 000 kJ/h。采用传统冷却方式,不仅这部分带走热没有得到利用,循环冷却水本身还需配套冷却系统。因此,本文设计了余热锅炉完成浸没冷却溜槽的余热回收。

1 ISP工艺系统的余热回收

ISP炼锌工艺包括锌精矿的烧结焙烧、鼓风炉的还原冶炼、粗锌的精炼和炉渣的烟化处理等[4]。在整个冶炼过程中产生的余热包括烧结块的显热、鼓风炉产生的低热值煤气的余能、液态锌的显热余热、锌精馏过程产生的烟气余热、烟化炉(用来处理铅锌渣)的烟气余热、浮渣反射炉(用于处理粗铅精炼除铜产生的渣)的烟气余热等。这些余热如果不能回收利用,就会造成资源浪费,甚至污染环境。

早在上个世纪80年代,日本八户冶炼厂(ISP炼锌厂)为寻求整个工艺系统的节能,利用余热锅炉对浸没冷却溜槽的余热加以回收,产生过热蒸汽发电[5]。本文在150 kt/a锌铅ISP炼锌项目设计中没有选取过热蒸汽方式,而是设计成产生饱和蒸汽的余热锅炉,主要出于两个方面考虑:一是过热器为高温蒸汽(198 ℃)与不到530 ℃的铅液进行换热,将蒸汽过热到410 ℃,传热系数远小于蒸发器104 ℃的水与高温铅液进行换热的传热系数;二是综合考虑ISP炼锌工艺全系统的余热回收,包括烟化炉高温烟气的余热回收、浮渣反射炉高温烟气的余热回收、锌精馏中温烟气的余热回收及低热值煤气的利用。

因此,在150 kt/a ISP炼锌项目中,设计了浸没冷却溜槽余热锅炉、烟化炉余热锅炉、浮渣反射炉余热锅炉和锌精馏余热锅炉用来回收利用余热,各余热锅炉参数见表1。在设计中将多余的低热值煤气用于以上饱和蒸汽的过热,然后将浸没冷却溜槽、烟化炉、浮渣反射炉、锌精馏所产饱和蒸汽合并后用1台低热值煤气过热器进行过热,将蒸汽温度由198 ℃过热到410 ℃后送发电系统。本文重点介绍浸没冷却溜槽余热锅炉。

表1 ISP炼锌工艺系统的各余热锅炉参数

2 浸没冷却溜槽的结构及余热回收存在的问题

2.1 溜槽的结构

浸没冷却溜槽是一个断面为矩形的长槽子,外壳由钢板焊成,内衬由耐热混凝土砌筑[6]。溜槽内设置多组水冷却系统,由冷却水管、冷却水管吊架、导向杆、升降台等部件构成,可以依据生产的需要适时增加或减少水冷却系统数量。生产规模为150 kt/a锌铅的浸没冷却溜槽,正常生产时需设置24组水冷却系统,冷却水量约1 000 t/h。

2.2 溜槽余热回收存在的问题

浸没冷却溜槽余热回收主要存在以下问题[7]:不能直接把水变成高温高压的蒸汽;回收的热量受到熔融铅溜槽出口温度(430±10 ℃)的限制;必须防止传热管内循环水的泄漏;在有限的空间内进行热交换,必须采用传热系数大的锅炉。因此,针对这些问题,需要开发一种特殊锅炉以完成ISP冷却溜槽的余热回收。

3 浸没冷却溜槽余热锅炉结构设计

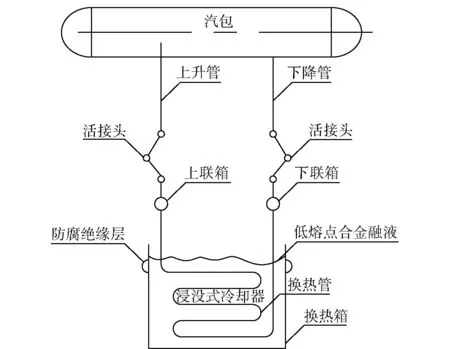

在150 kt/a ISP炼锌项目中设计的浸没冷却溜槽余热锅炉由浸没式冷却器(蒸发器)、汽包、上升管、下降管、冷却器提升机构等组成,如图1所示。

图1 浸没冷却溜槽余热锅炉的结构

3.1 浸没式冷却器

浸没式冷却器是浸没冷却溜槽余热锅炉的关键结构,是受热件,由换热箱、换热管、低熔点合金融液等构成。换热箱内装有低熔点合金融液,换热管浸入在低熔点合金融液内,每个换热箱内装有多组换热管,多组换热管通过上下联箱与汽包相连,汽包通过下降管与下联箱相连给换热箱内多组换热管给水,换热管的出气口与上联箱相连,上联箱通过上升管与汽包连通来向其排出汽水混合物。

3.1.1 换热箱的设计

日本八户冶炼厂研发的溜槽锅炉的浸没式冷却器(蒸发器和过热器)的换热管装在由两层壳体构成的换热箱内,外层壳体叫保护套,内层壳体叫内部箱,内部箱内装有低熔点合金融液,内部箱与保护套之间也装有低熔点合金融液。这样做虽然更安全,但传热效果不如单层壳体构成的换热箱。

本文虽然将换热箱设计成单层结构,但同时在换热箱内设置了用于监测低熔点合金融液液面变化的监控装置,一旦换热箱出现破损,换热箱内的低熔点合金融液液面就会下降(换热箱内充装的低熔点合金融液的量要使其液面高于溜槽中铅液液面),可及时发现及时得到更换,不会造成换热管破损、循环水泄漏而导致安全问题的发生。

3.1.2 换热箱壳体的防腐绝缘层

浸没冷却溜槽中铅液温度从530 ℃逐渐被冷却到440 ℃,冷却过程中铅液中的锌含量逐渐从2.26%降到2.02%,锌的比重较铅小,从铅液中析出来的锌漂浮在铅液上,形成薄薄一层。为了尽量避免锌液对换热箱壳体的腐蚀,延长换热箱壳体的使用寿命,在换热箱壳体外侧壁大约在锌液漂浮层高度段涂抹了防腐绝缘材料,以延缓锌融液对换热箱壳体的腐蚀。

浸没冷却溜槽中设置有多个浸没式冷却器(约50个),不是所有换热箱壳体都需涂抹防腐绝缘层,防腐绝缘层为非导热材料,影响冷却器的传热效率。530 ℃时铅液饱和锌含量为3.2%,从铅雨冷凝器泵出来的铅液初始含锌量只有2.26%并未达到饱和,也就是说当铅液温度降到锌含量为2.26%的饱和点温度时(约456 ℃)才会有锌开始析出。因此,在设计中,浸没冷却溜槽中前段的冷却器换热箱壳体不涂抹防腐绝缘层,最大限度地提高冷却器换热效果。

3.1.3 低熔点合金融液的选择

换热箱为不锈钢材料制成,换热管为钢管并绕成多回路蛇形管状,高温铅液通过换热箱内低熔点合金融液将热传给换热管。所以,选取的低熔点合金融液要具备较高的热导率、较低的熔点(保证与铅液的温差),并且对换热管及换热箱无腐蚀。

目前在ISP炼锌厂实际运行中的溜槽锅炉,换热箱内装的低熔点合金融液是铅基合金,铅的热导率只有35.3 W/mK,相对较低,应该是起初考虑与待冷却的铅锌熔融液成分相似,一旦泄露不会导致循环铅液的成分变化。而笔者更看重低熔点合金融液的热导率,选配的低熔点合金融液的主金属的热导率要远高于铅的热导率。即使少量该金属的泄露也不会影响循环铅液成分大的变化及作用。加之,生产过程中循环铅液不断得到补充,补充铅量约为50~60 kg/t-Zn。

采用高热导率低熔点合金融液的换热箱可以用更少的换热面积达到需要的换热效果,换句话说,相对于采用铅基合金作为低熔点合金融液构成的浸没式冷却器,高热导率低熔点合金融液构成的浸没式冷却器可以减少其放置在浸没冷却溜槽中的数量。这对原有ISP炼锌厂浸没冷却溜槽余热利用改造是极有利的,可以在不改动原有浸没冷却溜槽槽体的前提下,槽体长度空间足够放置下浸没式冷却器的数量。对新建ISP炼锌厂也是有利的,浸没式冷却器的数量越少,浸没冷却溜槽槽体的长度就可以适当的短,节省厂房的配置空间。

3.2 上升、下降管

多数余热锅炉的受热件是固定结构,上升、下降管与受热件是刚性连接,而浸没式冷却器是要求其可以上下移动,必要时可以将浸没式冷却器从浸没冷却溜槽中提出或者将其放入溜槽中,如遇到浸没式冷却器损坏需要更换、生产过程中需要增加或减少冷却件数量等情况时。也就是说,从汽包到浸没式冷却器,上升、下降管不能全段刚性连接,而是在其连接的这一头设置2节短管,短管与短管之间、短管与冷却器之间、短管与上升、下降管之间由特殊的活接头相连。当2节短管垂直相连时,浸没式冷却器能完全没入冷却溜槽中;当2节短管水平相并合时,浸没式冷却器可从冷却溜槽中提出。

4 结束语

ISP炼锌工艺凭借自身技术特点在锌冶炼行业中占有独特的地位,但是其仍存在能源浪费、能源利用率不高等问题。随着近年来节能减排要求越来越高,如何充分利用该工艺过程中的余热余能显得十分重要。本文提出的浸没冷却溜槽的余热利用是ISP炼锌工艺的一个进步和完善,无论是改扩建原有ISP炼锌厂还是新建ISP炼锌厂都应该考虑浸没冷却溜槽的余热利用问题。