双氧水脱硫在炼锌企业制酸系统中的应用

宋 雄

(湖南株洲有色金属有限公司,湖南 株洲 421513)

炼锌冶炼企业制酸系统排出的低浓度SO2尾气,是造成大气污染的主要有毒有害气体,如何使其得到经济有效的治理,是铅锌冶炼企面临的棘手难题。经过国内外多年的研发,多种SO2污染治理工艺已经得到应用,主要有氨法、石灰法、钠碱法、氧化锌法、离子液法、活性焦法等,但这些脱硫工艺普遍存在运行费高,脱硫产出物难以再利用及堆存的问题。

株洲有色冶炼集团公司锌I、锌II系统采用传统的火法沸腾焙烧加湿法浸出、电积炼锌工艺,即焙烧炉沸腾焙烧+中酸性两段浸出、净化+电积工艺,焙烧炉焙烧后的尾气经余热锅炉回收余热、旋涡收尘器和电收尘器除尘后进入由空塔、填料塔和电除雾器组成的净化系统,然后经干燥和两转两吸过程,产出硫酸,制酸后的尾气经烟囱排空。

1 双氧水尾气脱硫的原理

双氧水是一种氧化性质非常强的物质,氧化性强于氯气、二氧化氯,其分解产物为无害的氧气与水。双氧水脱除尾气中二氧化硫的基本原理是:将浓度为27.5%双氧水溶液添加到脱硫装置中,使双氧水溶液与制酸外排尾气中的二氧化硫接触,利用双氧水具有的强氧化特性将制酸外排尾气中二氧化硫氧化为三氧化硫,被循环液吸收产生硫酸(酸浓最高可达到55%),实现尾气中二氧化硫的分离,达到脱硫的效果。

其化学反应方程式是:

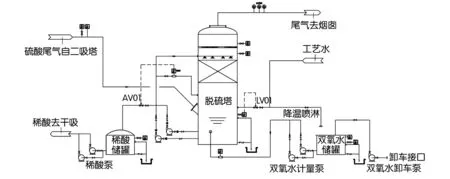

2 工艺流程

制酸系统双氧水尾气脱硫工艺流程如图1所示:双氧水由专用罐车运输并储存在双氧水储槽,使用时由隔膜式计量泵添加到脱硫系统中作为消耗脱硫药剂的补充。双氧水储槽采用地上槽形式,便于操作维护。来自二吸塔的尾气从脱硫塔下部进入,与塔内向下喷淋的脱硫循环液逆向接触,利用塔内填料增大气液接触面积,在填料层充分完成脱硫氧化反应,尾气中的二氧化硫氧化形成三氧化硫并进一步被吸收生成硫酸进入循环液。脱除了二氧化硫的尾气经脱硫塔上部的波纹捕沫器去除其中的液体颗粒后,经尾气烟囱排空。脱硫过程中所消耗的脱硫耗材利用双氧水添加泵补充至脱硫塔循环槽。脱硫系统产生的稀硫酸待酸浓达到20%~30%经循环泵出口旁通管道送入稀硫酸储槽储存,需用时再由稀硫酸泵送入硫酸干吸系统用于补充水(配酸)使用,或送至湿法浸出系统作为补充酸[1]。

3 工艺控制参数

图1 双氧水尾气脱硫工艺流程

工艺控制参数如下:双氧水浓度27.5%;脱硫循环液酸度20%~30%;循环液双氧水浓度0.1%~1.0%;入塔尾气温度<70℃;入塔尾气量100 000 m3/h;入塔 SO2浓度≤5 000 mg/m3,出塔 SO2折算浓度≤400 mg/m3;脱硫率≥97%

4 脱硫装置主要设备

双氧水法尾气处理装置主要设备见表1。

表1 双氧水法尾气处理装置主要设备

5 双氧水脱硫装置主要技术特点

与一般的尾气脱硫工艺对比,双氧水氧化脱硫技术具有非常明显的优势。

5.1 工艺流程较简单,尾气脱硫成本低

双氧水尾气脱硫装置采用塔槽一体设计,脱硫反应及其产生的副产品回收,都在同一个塔内进行,配套设施简单,流程短,操作自动化程度高,不需额外增加生产定员,因此成本相对较低。双氧水法与钠碱法尾气脱硫成本比较见表2。

在《水之乡》中,上述两种欧洲传统故事模式在历史讲述中相遇并合为了一体。强调证据、推理和分析的侦探小说与神秘、恐怖、非理性的哥特小说之间形成了一种张力。作家本人的历史观似乎介于这两者之间:历史讲述和探究既要强调客观证据和逻辑推理,也不能忽视口头传说、小道消息和民间巫术;历史既是可知的、理性的、有规律可寻的,又是神秘的、盲目的和非理性的。

表2 双氧水法与钠碱法尾气脱硫成本比较

5.2 氧化脱硫反应迅速,脱硫效率高

双氧水尾气脱硫工艺脱硫的速度极快,投加双氧水前测脱硫装置入口尾气平均SO2含量1 200 mg/m3左右,循环喷淋液中加入双氧水后尾气中SO2含量瞬时开始下降,1 min内SO2折算浓度即可降至200 mg/m3左右。

双氧水脱硫工艺脱硫效率高,经检测当原尾气SO2浓度在2 000 mg/m3左右时双氧水脱硫效率大于97%,脱硫后的尾气中SO2排放量最低可达20~50 mg/m3。

5.3 脱硫产物可在生产系统内部消化,不存在利用、堆存及销售问题

双氧水脱硫副产品为浓度20%~30%的H2SO4,稀硫酸回收至锌湿法浸出工序,相对常规工艺如石灰-石膏法、氨法、钠碱法工艺,没有脱硫产物的利用、堆存及销售问题,极大地降低了处置成本,同时杜绝了新的“三废”产生。

6 存在问题及解决途径

双氧水尾气脱硫工艺虽然成功地在该公司锌I、锌II系统制酸尾气治理中得到应用,但仍存在着一些亟待改进的问题。

6.1 双氧水及脱硫产物具有强烈的腐蚀性

双氧水脱硫过程中会衍生具有强氧化性的过二硫酸(H2S2O8),其对钢铁等金属材质具有极强的腐蚀性,如直接将产出的稀酸用于干吸工序成品酸补水,将对干吸工序的设备造成严重腐蚀。该公司根据自身工艺条件,将产出的稀酸作为湿法浸出的补充酸使用。即解决了稀酸使用途径,又利用过二硫酸的强氧化性,替代了一部分二氧化锰氧化剂进行氧化水解除铁。

双氧水脱硫装置的脱硫循环泵、双氧水添加泵、稀酸泵、双氧水添加管道等易发生腐蚀泄露的设备、设施均需采用双配置,实行一开一备,即利于检修又保证了双氧水脱硫装置连续运行。

双氧水对橡胶有较强的腐蚀性,故管道、阀门等设备的密封件不宜用橡胶制品,宜采用四氟材质制品。

6.2 产出稀酸须合理控制酸浓度

双氧水脱硫装置产出酸浓度最高可达55%,但在生产实践中发现一味提高稀酸浓度会使循环酸变粘稠影响脱硫效果,并易造成脱硫循环泵过载而跳闸。酸浓度控制在20%~25%之间,可有效避免上述问题发生。稀酸酸浓度采用密度检测仪检测并对照酸浓度表得出酸浓度,为确保稀酸酸浓度的准确性需定期进行人工校对。

6.3 脱硫塔工艺补充水须保证一定的品质

双氧水脱硫装置在运行中会随尾气带走部分水分,故须要不断向塔内补充水。该公司双氧水脱硫装置采用制酸系统冷却塔开路水作为补充水,运行一年后双氧水脱硫装置系统阻力突然由1 000 Pa增高到4 000 Pa。停车检查发现塔内填料、篦子板均结晶堵塞,解决办法一是采取水质好的新水作为脱硫补充水,但成本增加大。二是充分利用双氧水脱硫反应极快的特点,扒出脱硫塔内的填料,将其从填料塔转变为空塔。所以采取扒出脱硫塔内填料的办法,结晶堵塔的问题得到解决。

6.4 脱硫塔双氧水补充点必须高于溢流口且补充管道要深入塔体,加入管道必须设止回阀

双氧水添为确保持续性和计量的准确性,添加泵一般使用隔膜式计量泵。隔膜式计量泵在实际使用时易因吸入阀和排出阀内球体黏连形成反抽,将塔内脱硫循环液反抽至双氧水储罐,双氧水发生剧烈化学反应极易衍生安全事故。

6.5 双氧水脱硫装置必须有完善可靠的安全措施

双氧水化学性质活泼,生产中脱硫装置必须有完善可靠的安全措施。

6.5.1 预防双氧水无序分解

双氧水是一种强氧化剂,可以和许多无机化合物、重金属粉末或杂质接触后会迅速分解,放出大量的热量、氧和水蒸气,在运用中双氧水储存和使用中应切忌混入易(可)燃物、还原剂、活性金属粉末及其氧化物。因此预防双氧水无序分解是双氧水脱硫装置安全运行的关键。

6.5.2 加强操作人员个体防护

进行双氧水装卸及维修等作业时必须释放人体静电。皮肤一旦接触,立即脱去所沾污的衣物,用清水冲洗15 min以上,后就医。一旦吸入蒸汽或雾,迅速转移到空气新鲜处,输氧、就医。一旦入口,服用足量温水,催吐后就医。

6.5.3 双氧水储存要配置备用储罐

双氧水在使用中较容易发生泄漏,泄漏出来的双氧水不能简单地冲洗进排水系统,也不能直接回收到在用储罐,只能收集到备用储罐。

7 结 论

在铅锌企业制酸系统采取双氧水工艺处理尾气,有效地解决了吸收产物的处理问题,处理过程无二次污染,成本较为低廉,值得推广使用。