氯化铁浸出铅冰铜的工艺研究

谭 霖

(郴州市金贵银业股份有限公司,湖南郴州 423038)

在含有Fe3+的酸性氯化盐体系中,FeS、PbS、Cu2S、Ag2S等金属硫化物会氧化分解析出元素硫,反应的由易到难顺序为 Cu2S、PbS、FeS、Ag2S,单质铅也能被氧化生成PbCl2。采用氯化铁溶液直接浸出铅冰铜时,铅、铜分别转化为PbCl2、Cu2+,其中 PbCl2微溶,20℃时在水中的溶解度为0.96 g,大部分会残留在渣中,采用饱和食盐水溶解可以实现与渣的进一步分离[1~4]。

1 试验部分

1.1 试验原料

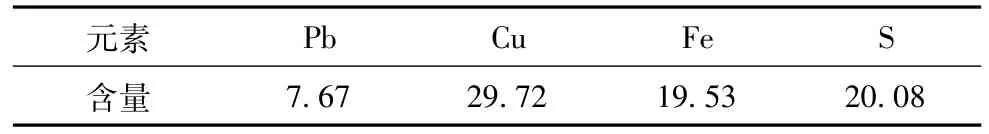

试验所用铅冰铜呈致密黑色块状物,破碎后过80目筛。铅冰铜主要成分见表1。

表1 铅冰铜化学成分 %

1.2 试验试剂及主要设备

试验所用试剂主要为:氯化铁(分析纯),二次蒸馏水。

试验主要设备为:水浴锅、电动搅拌机。

1.3 试验原理及方法

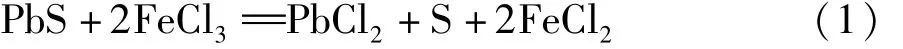

试验原理:在含有Fe3+的氯盐体系中,硫化物的分解析硫反应遵循Cu2S→PbS→FeS由易到难的顺序。在试验条件下,体系中主要存在的化学反应为:

在氧化浸出过程中,Fe3+作为氧化剂浸出硫化物,铅冰铜中的S被氧化成单质进入固相,Cu被氧化成Cu2+进入液相,Pb以PbCl2的形态和Ag、Au进入渣中;浸出完成后,趁热过滤,可实现Cu、Pb的初步分离。

试验方法:向100 g粉状铅冰铜中加入 FeCl3溶液,鼓入空气,搅拌反应一定时间,趁热过滤,滤渣返铅火法冶炼系统进行回收,滤液加入铁粉,置换其中的铜,可得初级海绵铜。

2 试验结果及讨论

2.1 FeCl3浓度对浸出率的影响

保持液固比5∶1,温度75℃,时间7.5 h,空气流量150 L/h,改变不同的氯化铁溶液浓度,考察氯化铁浓度对浸出率的影响。试验结果见表2。

表2 FeCl3浓度对浸出率的影响

从表2可知,随着氯化铁浓度的升高,铜、铅、银的浸出率都随之升高,当氯化铁浓度为400 g/L时,铜的浸出率达到了92.5%,再升高氯化铁的浓度虽然能使铜的浸出率升高一些,但是升高幅度很低,而铅、银等贵金属则浸出更多,综合考虑,最佳氯化铁浓度选择为400 g/L。

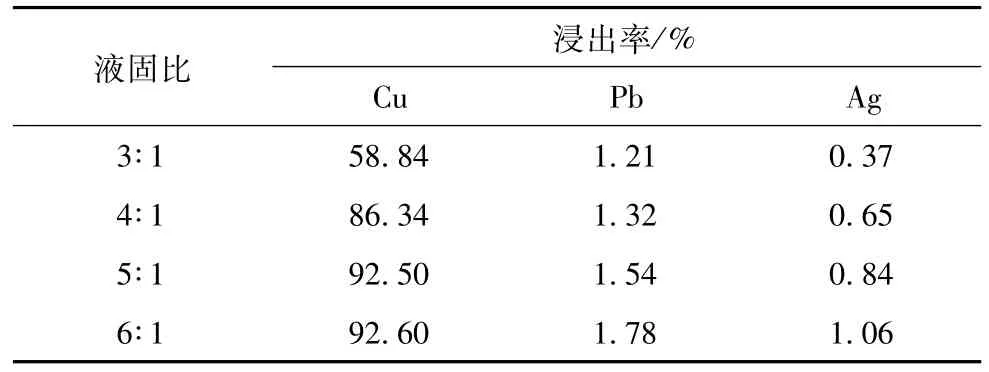

2.2 液固比对浸出率的影响

氯化铁浓度400 g/L,温度75℃,时间7.5 h,空气流量150 L/h,改变不同的液固比,考察液固比对浸出率的影响,试验结果见表3。从表3可知,随着液固比的升高,铜、铅、银的浸出率都升高,当液固比大于5∶1时,铜的浸出率基本不变,而铅、银的浸出率依然在上升,所以最佳的液固比为5∶1。

表3 液固比对浸出率的影响

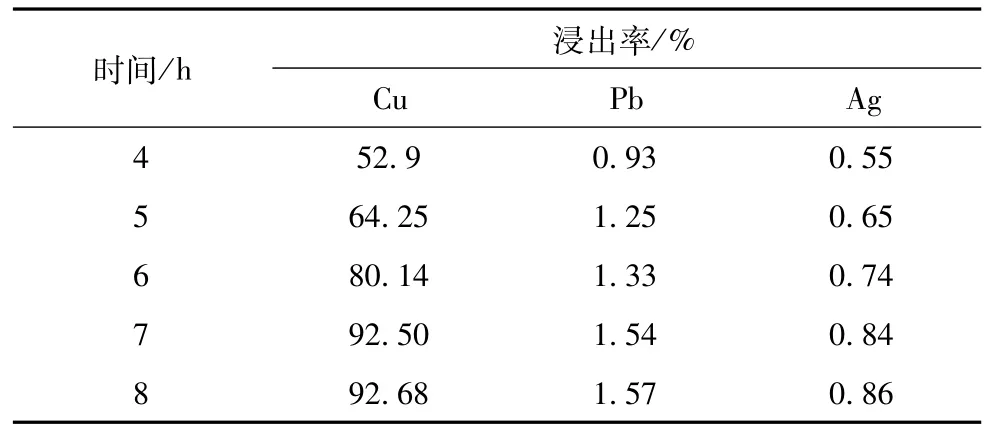

2.3 浸出时间对浸出率的影响

保持液固比5∶1,温度75℃,氯化铁浓度为400 g/L,空气流量150 L/h,不同的浸出时间下,物料浸出率的变化见表4。从表4可知,增加物料浸出时间,可以提高铜的浸出率。当浸出时间大于7 h时,铜的浸出率基本不变。因此,最佳浸出时间定为7 h。

表4 时间对浸出率的影响

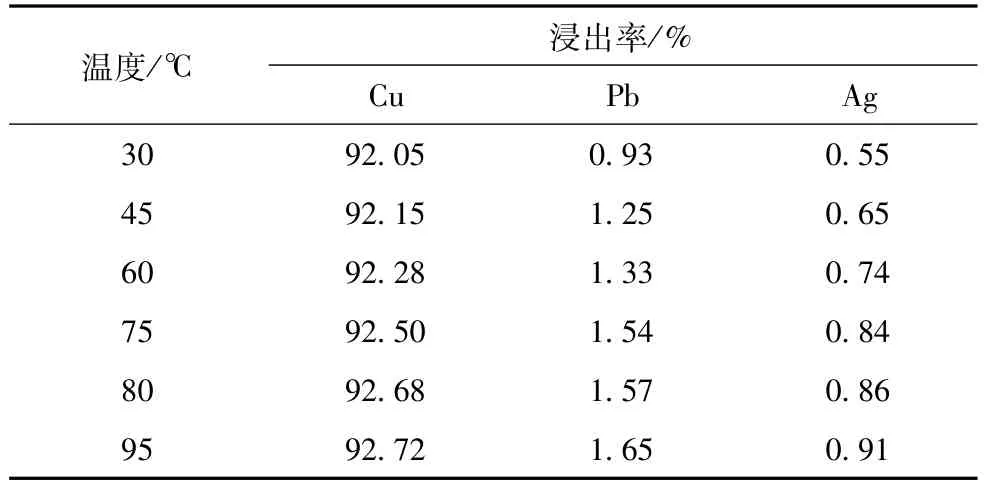

2.4 温度对浸出率的影响

保持 FeCl3浓度400 g/L,反应时间 7.5 h,液固比5∶1,空气流量150 L/h,不同的温度下,物料的浸出统计结果见表5。从表5可见,温度对物料浸出率的影响不明显。但是,试验过程中发现,温度低于75℃时,渣的过滤性能差,在滤渣底部有细针状的结晶物形成,当温度大于75℃,物料的过滤性能良好。因此,最佳的温度为75℃。

表5 温度对浸出率的影响

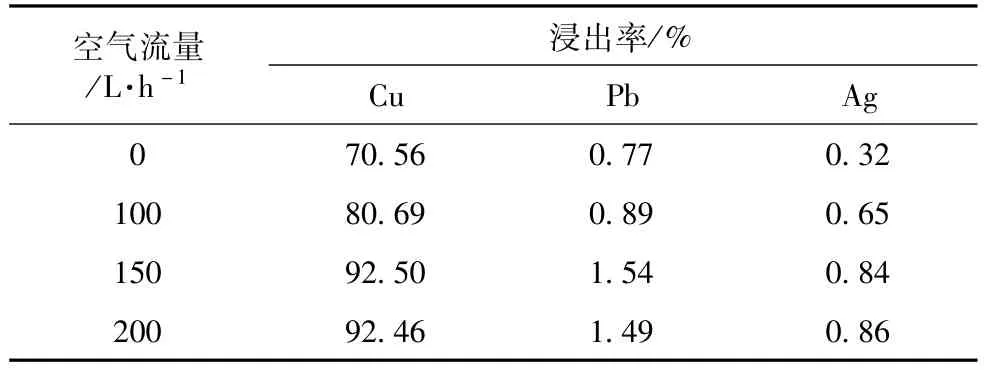

2.5 空气流量对浸出率的影响

保持反应温度75℃,FeCl3浓度400 g/L,反应时间7.5 h,液固比5∶1,鼓入不同流量空气时对物料浸出率的影响见表6。从表6可见,鼓入空气有利于提高铜的浸出,并且铜的浸出率随着鼓入流量的增加而增加,流量大于 150 L/h时,铜浸出率基本不变。因此最佳的空气流量为150 L/h。

表6 空气流量对浸出率的影响

3 结 论

氯化铁浸出铅冰铜可使铜与铅、银等杂质得到初步分离,适于工业化。最优反应条件为:FeCl3浓度 400 g/L,液固比5∶1,温度75℃,时间7 h,空气流量150 L/h。最优条件下,铜的浸出率达到了92.5%,铅的浸出率只有1.54%,银的浸出率只有0.84%。