分金过程浸出有价金属的试验研究

方 准,房孟钊,黄向祥,余 珊

(1.大冶有色金属有限责任公司,湖北黄石 435002;2.有色金属冶金与循环利用湖北省重点实验室,湖北黄石 435002)

目前,大部分铜阳极泥处理采用全湿法流程[1~9],即阳极泥蒸硒、蒸硒渣稀硫酸浸出铜、脱铜渣氧化浸出金、脱金渣氨水浸出银(或亚钠溶液浸出银)等工序,金与银浸出率较高,操作简单,有能耗低、流程短等优点,但在浸出工序中未考虑碲、铋等其它有价金属的回收[10~14]。大冶有色金属有限责任公司针对铜阳极泥的处理,采用焙烧—湿法工艺回收铜阳极泥中的有价金属,即硫酸化焙烧、水浸脱铜、氯酸钠氧化脱金、铂、钯、液氨分银等浸出工序,主要回收铜阳极泥中的硒、铜、金、银、铂、钯六种有价金属,另外回收一部分的碲、铋,碲、铋分散于脱铜后液、分银精矿和铂钯精矿中。在整个湿法流程中,碲的总回收率达不到50%,而铋的总回收率更低。因为碲、铋大部分在铂钯精矿中富集,所以目前主要通过铂钯精矿对碲、铋进行回收,而铂钯精矿的来源是分金工序中得到分金液,在分金液中还原沉金,再分步液碱中和水解沉淀—锌粉置换沉金后液中的碲、铋、金、铂、钯的一种有价金属精矿。为了有效提高碲、铋的回收率,而碲、铋的湿法浸出主要发生在分金工序中,因此在保证金、铂、钯较高的浸出率的前提下,优化湿法分金过程,提高碲、铋有价金属的浸出率,对后续回收工序具有重要意义。

1 试验

1.1 试验原料

水浸脱铜渣是蒸硒渣进行水浸分铜处理之后产出的富集贵金属的重要原料。其中主要成分见表1。

表1 水浸脱铜渣中金属含量

1.2 试验方法

对水浸脱铜渣进行氯化氧化浸出,贵金属的浸出率均较高,但碲、铋的浸出率较低,进一步造成碲、铋的分散损失。因此,取一定量的水浸脱铜渣,通过电位的精准化控制的方法,探索反应时间、工业硫酸的加入量、工业盐的加入量、水浸脱铜渣的粒度、液固比等分别对碲与铋浸出率的影响。通过工艺参数的优化试验,在保证金、铂、钯较高的浸出率的基础上,最大程度地提高分金过程中碲、铋的浸出率,减少碲、铋金属的分散,提高最终的回收率。

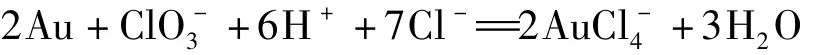

1.3 试验原理

水浸脱铜渣中分金过程的主要反应原理如下所示:

2 结果与讨论

2.1 探索试验

以目前生产上分金工序的参数控制为参照,取100 g水浸脱铜渣,加入400 mL自来水即液固比4∶1,加入9 mL的工业级98%H2SO4,再加入工业盐NaCl达到44 g/L,升温至85℃,再缓慢地加入工业级氯酸钠,达到12 g/L,停止氯酸钠的加入后,恒温继续反应2 h,再冷却降温,过滤得到分金液。分金液的化验结果见表2,分金过程中金、铂、钯的浸出率很高,几乎全部进入分金液中,银的浸出率很低,全部富集到脱金渣中,为后续液氨分银提供很好的基础,但是碲与铋的浸出率不高,即碲的浸出率为78.26%,铋的浸出率为43.51%。所以,在后续的优化试验中不再分析金、银、铂、钯的浸出率,只针对提高碲与铋的浸出率,通过电位的精细化控制,优化分金过程中反应条件,找到较佳的工艺参数。

表2 分金液的化验结果与浸出率

2.2 优化试验

分金过程需要优化的主要控制条件为:反应时间、浓硫酸的加入量、工业盐的加入量、水浸脱铜渣的粒度、氯酸钠的加入量、液固比,其中氯酸钠的加入量是通过电位的精细化控制的。

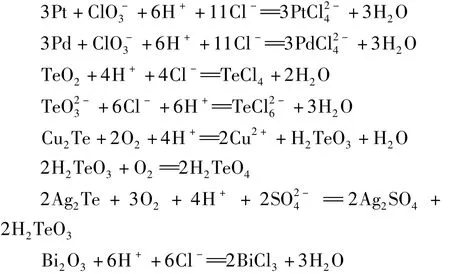

1.取3份100 g水浸脱铜渣,液固比4∶1,加入9 mL H2SO4,NaCl达到44 g/L,恒温85℃,缓慢加入氯酸钠,实时监控电位变化,电位达到1 150 mV时停止加入氯酸钠,分别在不同的反应时间条件下完成分金过程。试验结果见表3,随着反应时间的增加,碲与铋的浸出率不断提高,碲的浸出率增幅很大,铋的浸出率增幅较小,综合考虑,分金过程的较佳反应时间为4 h。

表3 不同反应时间条件下的分金液含量与浸出率

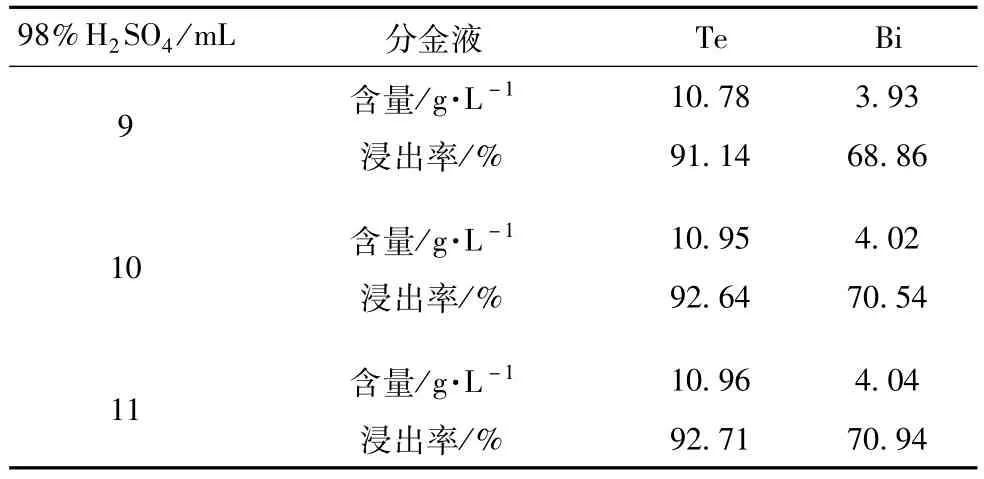

2.取3份100 g水浸脱铜渣,液固比4∶1,加入NaCl量达到44 g/L,恒温85℃,缓慢加入氯酸钠,终点电位1 150 mV,反应时间4 h,分别在不同的酸量条件下完成分金过程。试验结果见表4,随着酸量的增加,碲与铋的浸出率不断提高,在加入的浓硫酸量超过10 mL后,碲与铋的浸出率增幅较小,因为考虑到后续工序需要大量的液碱中和水解,所以在分金过程中加入10 mL的酸量为最合适。

表4 不同酸量条件下的分金液含量与浸出率

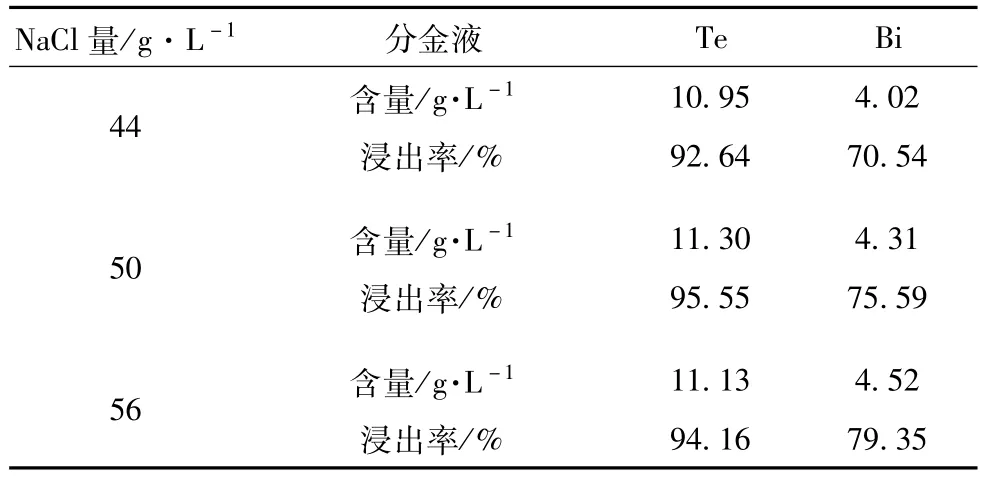

3.取3份100 g水浸脱铜渣,液固比4∶1,加入10 mL H2SO4,恒温85℃,缓慢加入氯酸钠,终点电位1 150 mV,反应时间4 h,分别在加入不同量的工业盐条件下完成分金过程。试验结果见表5,随着NaCl量的不断增加,碲的浸出率先增大后减小,铋的浸出率不断提高。在加入50 g/L NaCl时,碲的浸出率达到最高,为95.55%;在加入56 g/L NaCl时,铋的浸出率达到79.35%,但碲的浸出率却降低,说明过量的氯化钠对于铋的浸出影响较大,对碲的浸出有一定的抑制作用。综合考虑,分金过程中氯化钠的加入量50 g/L比较合适。

表5 不同NaCl量条件下的分金液含量与浸出率

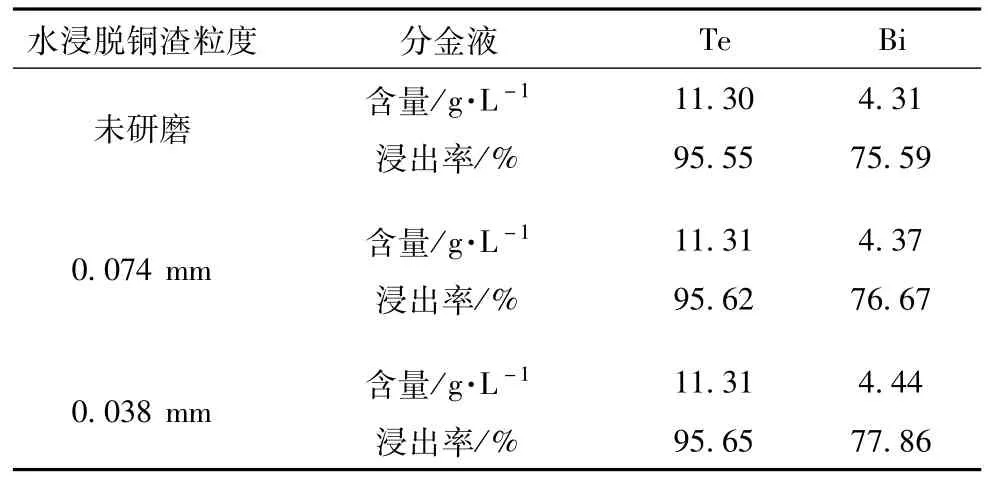

4.取3份100 g水浸脱铜渣,其中两份水浸脱铜渣进行研磨为0.074 mm、0.038 mm,分别完成分金过程。液固比4∶1,加入10 mL H2SO4,NaCl达到50 g/L,恒温85℃,缓慢加入氯酸钠,电位达到1 150 mV时停止加入氯酸钠,继续反应时间4 h。试验结果见表6,随着水浸脱铜渣粒度的减小,碲与铋的浸出率逐渐提高,但是增幅较小。说明水浸脱铜渣的粒度对碲与铋的浸出率影响不大,考虑生产上不增加成本的基础上,选择不对水浸脱铜渣进行研磨。

表6 不同粒度条件下的分金液含量与浸出率

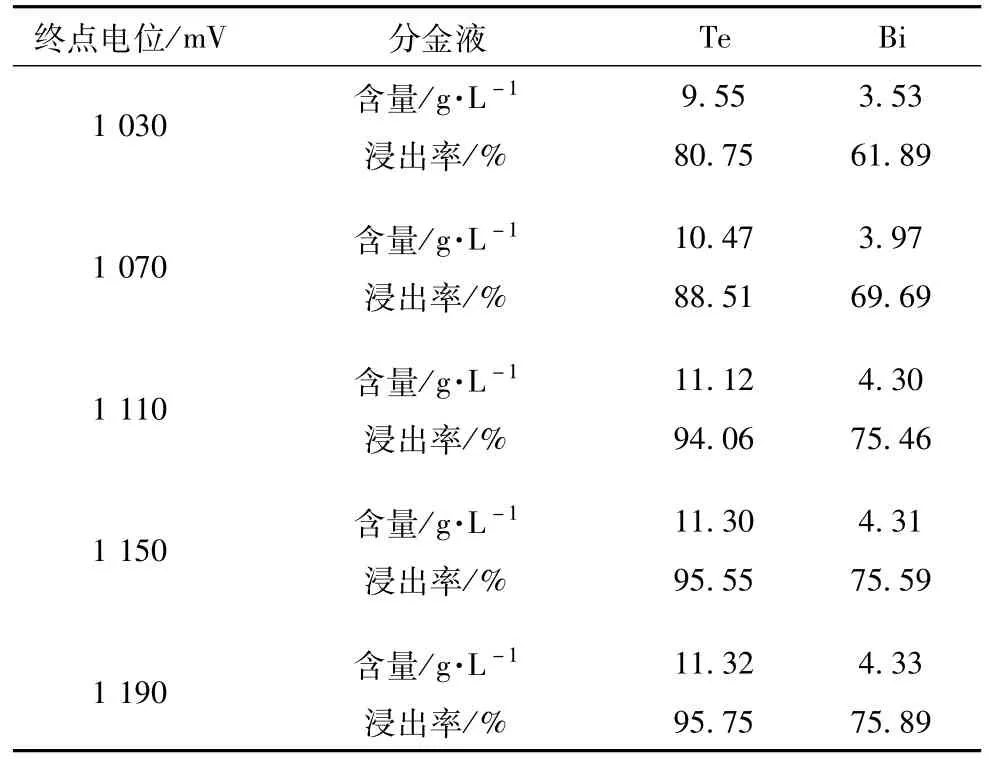

5.取5份100 g水浸脱铜渣,85℃,液固比4∶1,加入 NaCl量达到50 g/L,加入10 mL H2SO4,反应时间4 h,缓慢加入一定量的氯酸钠,分别在不同的终点电位条件下完成分金过程。试验结果见表7,随着终点电位的不断提高,碲与铋的浸出率不断增加,在电位超过1 110 mV以后,碲与铋的浸出率增幅减缓,考虑到氯酸钠的加入量过大的话,不利于后续亚钠还原沉金工序,因此选择终点电位为1 110 mV,此时碲的浸出率达到94%以上,铋的浸出率达到75%以上。

表7 不同电位条件下的分金液含量与浸出率

6.取4份100 g水浸脱铜渣,加入NaCl达到50 g/L,加入10 mL H2SO4,缓慢加入氯酸钠,终点电位1 110 mV,恒温85℃,反应时间4 h,分别在不同液固比的条件下完成分金过程。试验结果见表8,随着液固比的逐渐提高,碲与铋的浸出率逐渐增大,在液固比达到5∶1以后,碲与铋的浸出率增幅有所减缓,考虑到后续污水处理成本较高,在分金过程中选择液固比5∶1比较理想,碲的浸出率为96.56%,铋的浸出率为80.19%。

表8 不同液固比条件下的分金液含量与浸出率

3 结 论

1.针对水浸脱铜渣中分金过程进行优化试验,得到贵金属金、铂、钯的浸出率很高;银浸出率很低,全部富集在脱金渣中;水浸脱铜渣的粒度对碲与铋的浸出率影响很小。

2.通过对分金过程的精细化电位控制,在保证贵金属高浸出率的基础上,最大程度地提高碲与铋的浸出率,得到比较理想的控制条件为:恒温85℃,液固比5∶1,加入NaCl量达到50 g/L,浓硫酸达到10 mL/L,缓慢加入氯酸钠,终点电位为1 110 mV,反应时间4 h。

3.在较佳的试验条件下,碲的浸出率达到96.56%,铋的浸出率达到80.19%。