堆石料真三轴条件下力学特性试验研究进展

于玉贞,张向韬,王 远,吕 禾,孙 逊

(清华大学水沙科学与水利水电工程国家重点实验室,北京 100084)

堆石料是一种使用极为广泛的重要工程材料,大部分的岩石经过爆破等处理以后即可形成堆石料,所以其在自然界中来源广泛,储量丰富。堆石料具有众多优良工程特性,如压实密度大、抗剪强度高、透水性好、不易发生液化等[1],因而在高填方、土石坝、公路铁路基础等工程领域被广泛应用。以堆石坝为例,堆石料常用于堆石坝的坝壳、反滤层和过渡层,主要起到保护和支撑防渗体的作用。在心墙堆石坝中,堆石料一般占坝体总量的 70%~80%,在面板堆石坝中堆石料占坝体总量的比例可在99%以上。土石坝是我国水利工程中最常用的坝型之一,随着我国施工技术和能源需求的提高,我国已建、在建和拟建的很多高土石坝也越来越高,例如大渡河双江口工程(坝高 314 m)、雅砻江两河口心墙堆石坝(坝高 295 m)、澜沧江糯扎渡心墙堆石坝(坝高 261.5 m)、如美心墙堆石坝(坝高 315 m)以及古水面板堆石坝(坝高245 m),等等。

在土石坝建设和蓄水过程中,堆石料经受了极其复杂的应力状态的变化。目前有关堆石料的静力学特性主要采用常规三轴试验进行研究[2—3],但是常规三轴试验只能模拟两个主应力相等的应力状态,无法考虑中主应力的影响。而在实际工程中堆石料所受3个主应力一般并不相等,处于三向受力状态,与常规三轴条件相差很大,相应的真实力学特性与常规三轴试验得出的结果有明显的区别。目前建立的堆石料本构模型多基于常规三轴试验资料,如推广到三维情况,需要真三轴试验资料进行验证。此外,堆石料在复杂的受力过程中表现出初始各向异性及诱发各向异性等特点,这些特性均难以用常规三轴试验来准确测定。研究堆石料在复杂应力条件下,特别是真三轴条件下的力学特性具有重要的理论意义和实用价值[4],而开发合适的真三轴仪是一个关键的环节。

与已有的砂土和黏土真三轴试验相比,堆石料的真三轴试验有以下几个难点:1) 试样尺寸大。即使经过缩尺堆石料的颗粒尺寸仍远大于黏土或者砂土,为反映堆石料的力学特性,所以所需试样尺寸也更大。2) 需能够承受高压力。为反映高土石坝的力学特性,堆石料真三轴仪需要能够施加更大压力。3) 加载时各方向的相互干扰更强。随着试样的尺寸增大,施加压力的增强,各方向间相互干扰性会显著增加。4) 试样变大后如何保证试验过程中施加力的对中。在很多情况下试样变形很大,如果有两向或三向用活塞加载时,如不处理,加载合力方向可能与试样中心线不一致。5) 加压板与试样间摩擦效应更强;6) 真三轴试样的安装和量测更加困难。以上原因导致了堆石料真三轴仪与砂土和黏土真三轴仪具有较大差别,试验方法也需要进行单独研究。随着机械加工、伺服控制和试验技术的提高,前5个难点比较容易解决,最难的是第6)点,即核心部位试验装置的研制和关键环节的试验方法是这类真三轴试验的制约因素。

常见的静力真三轴试验类型有:等 σ3(小主应力)等b(Bishop常数)试验、等p(平均应力)等b试验、等p等q(广义剪应力)试验、平面应变试验、单向加荷试验以及等应力比试验(其中包括等q等b试验)等[5]。静力真三轴试验类型众多,需要结合土石坝等工程的具体特点设计试验方案,对堆石料试样在不同初始状态和应力路径下进行系统的试验,研究堆石料真三轴条件下的力学特性和机理。

各向异性及颗粒破碎是堆石料的重要力学特性,其对堆石料应力应变特性具有较大影响,有必要结合真三轴试验成果从机理上进行分析。目前土石坝计算中本构模型种类繁多,对各种模型的适用性一般采用常规三轴试验,对真三轴条件下各本构模型的适应性研究较少,需结合真三轴试验结果对常用的堆石料本构模型的适用性进行探讨。

本文首先介绍岩土真三轴仪的发展状况,然后综述堆石料静力特性试验研究及机理研究现状。在此基础上介绍清华大学大型岩土静动真三轴试验机的研制和试验方法开发,最后给出真三轴复杂应力路径条件下堆石料的力学特性试验研究成果。

1 岩土真三轴仪发展状况

自瑞典学者 Kjellman于 1936年[6]研制出第 1台真三轴仪以来,真三轴仪设计方案和试验方法不断得到各国学者的研究和改进。经过几十年的研究,国内外学者发展了多种形式的真三轴仪[7—15]。在真三轴仪发展初期,真三轴试验内容相对简单,主要集中于研究平面应变条件下或者不同中主应力条件下土的强度和应力-应变特性,所以对真三轴仪的精细化等要求不高。随着数值模拟技术和硬件的不断发展,学者们希望能够更加全面、深入地了解和研究土的本构关系,从而对在试验中实现更加复杂的应力路径提出了迫切需求。对土的力学特性研究的强烈需求,以及机械制造工艺、计算机控制技术和精密量测技术等的进步促进了真三轴仪的不断发展。研制真三轴仪时,需解决不同主应力方向的边界干扰、试样变形过程中与加载装置的摩擦以及试验过程中要保证受力中心不变等一系列技术问题。真三轴仪有多种分类方法,按各方向的加载方式不同大致可以分为3类:1) 刚性加载真三轴仪[16—18],3个主应力由刚性板施加。其中有代表性的是剑桥真三轴仪[11,13,15]。2) 柔性加载真三轴仪[1,7—8,14,19—25],3 个主应力由柔性囊施加。3) 混合型加载真三轴仪[9—10,12,26—34]又有多种类型,比较常见的有刚性板、柔性囊混合加载型和刚性板、围压混合加载型两种。其中刚性板、围压混合加载型真三轴仪应用最为广泛。

1.1 国外岩土真三轴仪发展状况

1.1.1 刚性加载真三轴仪

1936年,Kjellman[6]设计了第1台真三轴仪,并完成了立方体土样的真三轴试验。该仪器通过 6块刚性板在3个方向独立施加主应力,由于其操作复杂,所以在当时并未得到广泛的推广和应用,相关文献资料较少。直到20世纪60年代,真三轴试验才成为岩土工程以及其它材料领域研究的热点。为人熟知的是剑桥大学Hambly等[15,35]于1969年制作了 1台刚性边界加载的真三轴仪,基本原理如图1(a)所示。该装置由6块刚性板组成,每块板均可随着试验土样的变形而运动,如图1(b)。土体应变可根据刚性板的位移进行计算,作用在土体上的应力可以由安装在刚性板内侧的荷载传感器实测数据换算得到。

图1 剑桥大学刚性加载真三轴仪Fig.1 True triaxial apparatus of the rigid-loading type at University of Cambridge

刚性加载真三轴仪的主要优点是:1) 试样各向应变均匀,能够精确测量,并可达到较大的应变;2) 3个方向上的大、中、小主应力可以自由转换,各方向上主应力相互独立施加;3) 可以在3个方向上施加较大应力。刚性加载真三轴仪的主要缺点是:1) 刚性边界容易造成应力分布不均匀;2) 由于3个方向主应力的施加均采用刚性板,所以加载刚性板与试样之间的摩擦效应对土体变形的影响更加显著。3) 刚性加载板之间容易产生互相影响。所以此加载类型的真三轴仪已经较少采用。

1.1.2 柔性加载真三轴仪

Bell[7]于1965年提出了通过橡皮膜施加主应力的构思,并开发了1台可以进行平板状试样三轴试验的仪器。加州理工学院Ko和Scott等[8]系统研究了 Bell三轴仪的特点,并对其进行改进,于 1967年开发了第 1台由柔性边界加载的真三轴仪。在Ko等的设备中,压力室是一个立方盒,6个面均为铝板,竖直方向的4个面相同。土样由橡皮膜包裹,四周由止动架固定,止动架由铝质刚性板组成。柔性加载真三轴仪的优点是各面上应力分布均匀,易按预定的复杂应力路径进行试验。缺点是橡皮膜易相互挤压,应变分布不均匀,且不能施加高压。

1.1.3 混合型加载真三轴仪

伦敦大学Green[9—10]于1969年开发了第1台混合加载方式的真三轴仪。在Green的真三轴加载装置中,类似于常规三轴仪,试样安装在压力室内,小主应力由压力室的围压提供,大中主应力由竖向刚性板或者水平向刚性板和围压联合施加。竖向与水平加压板之间留有空隙以避免试验中两对加载板相互影响。采用这种设计的混合型加载真三轴仪的优点是:1) 竖向刚性加载板和水平向加载板之间存在间隙,在一定应变范围内加载时不会相互影响;2) 可以施加较大的大主应力和中主应力;3) 小主应力由压力室围压施加,易于控制。这种混合型加载真三轴仪缺点也很明显:1) 由于两对刚性加载板之间存在间隙所以在加载时试样转角处会产生挤出效应,从而试样会在该处产生不均匀应变;2)竖向或者水平向的应变将会受到间隙宽度的影响,所以不易于在竖向和水平向施加较大位移;3) 由于小主应力方向固定只能由压力室围压施加,所以采用该真三轴仪进行试验时施加应力路径受到限制,不能在整个应力空间域上自由变化。

加州大学伯克利分校Lade与Duncan等[12,36—37]于 1973年开发了没有预留空隙的混合加载型真三轴仪,如图2所示。在该真三轴仪中,水平加载板由轻质木材和不锈钢分层粘压而成,所以在竖向易于压缩的同时,水平向加载板也具有较大模量。这种混合加载设计的优点在于:1) 竖向和水平向加压板之间相互影响较小;2) 水平向复合粘压加载板施加的应变大体均匀,竖向刚性加载板施加的应变是均匀的。此类真三轴仪的缺陷为:1) 由于水平向复合加载板由轻质木材和不锈钢分层粘压而成,在竖向刚性板的作用下复合粘压板会产生一定的水平变形,会对水平向试样应变的量测产生影响;2) 轻质木材和不锈钢的模量差异显著,所以会导致试样侧表面产生不均匀接触应力而受到较大摩擦。

图2 加州大学伯克利分校混合型加载真三轴仪Fig.2 True triaxial apparatus of the hybrid-loading type at University of California, Berkeley

1.2 国内岩土真三轴仪发展状况

1.2.1 清华大学真三轴仪

清华大学李广信等[38]研制的真三轴仪是国内较早的真三轴仪。该真三轴仪由常规三轴仪改进而来,大主应力和小主应力的施加与常规三轴仪一致。在常规三轴仪的压力室内增加了一套侧向加压装置,通过调整侧向压力腔内的压力对试样施加中主应力,如图3所示。试样侧向变形由侧向压力腔中水量变化推算得到。试样长51 mm、宽42 mm、高90 mm。

1.2.2 河海大学真三轴仪

殷宗泽等[5,32]在20世纪90年代开发了混合加载型真三轴仪。该真三轴仪小主应力由压力室围压施加,大主应力和中主应力分别采用竖向和水平向刚性板施加,其中水平向刚性板的荷载通过传压杆由中主应力压力腔提供。该真三轴仪类似于 Green的设计,所以存在边角效应,且竖向应变受到水平向刚性板高度的限制。此后,河海大学又设计了两款真三仪ZSY-1型和TSW-40型,其中ZSY-1型采用类似于Lade和Duncan的设计,水平向采用复合加载板由小橡皮管和薄铝板叠加组成。河海大学TSW-40型真三轴仪是殷宗泽和朱俊高等[39—40]在原有的ZSY-1型真三轴仪基础上放大改进并重新设计制造而成。该真三轴仪去掉了压力室,改用外置充压柔性橡皮囊加压。σ1、σ2、σ3三个方向独立,σ3方向采用水囊加压,为柔性加压。它也继承了ZSY-1型的主要特点,中主应力通过水平向的复合板施加,如图4。

图3 清华大学早期真三轴仪Fig.3 True triaxial apparatus at Tsinghua University

图4 河海大学TSW-40型新型真三轴仪加载系统内部构造Fig.4 Loading system internal structure of TSW-40 truetriaxial apparatus at Hohai University

1.2.3 香港理工大学真三轴仪

香港理工大学真三轴仪是殷建华等[31,33,41]在GCTS公司提供的真三轴仪上进行改进而成,如图5所示。该真三轴仪采用压力室围压提供小主应力,其余两个方向的主应力采用刚性加载。该真三轴仪竖向和水平向两对刚性加载板采用 V型滑块和 V型槽进行连接。竖向和水平向刚性加载板可以自由滑动,并保持相互垂直。该真三轴仪在滑动加载板与橡胶膜表面之间使用润滑油以减小摩擦,并采用在试样乳胶膜前后设孔的排水方式以减小对试样的影响。

图5 香港理工大学真三轴仪Fig.5 True triaxial apparatus at Hong Kong Polytechnic University

1.2.4 长江科学院真三轴试验机

长江科学院自主研制了高压、微摩阻、智能伺服控制的大型土工真三轴试验系统[42],如图6所示。该试验系统已在我国西南多个高土石坝工程堆石料力学特性测试中得到采用,取得了良好的工程应用效果[43]。试样尺寸长宽为 300 mm×300 mm,高为 600 mm,是目前能检索到的最大真三轴试样。加载方式为:大主应力通过竖直方向上两个活塞加压,中主应力通过水平方向上的4个活塞施加,小主应力通过压力室的水压施加。其主要特点为采用了分散式的传力板代替了以往的刚性板。该大型低摩阻加载真三轴试验系统具有如下功能:1) 能够稳定的开展粗粒土的真三轴试验;2) 可以提供的小主应力最大值为 3.0 MPa,大主应力最大值为15.0 MPa;3) 可按任意设定的加载过程,采用应力或应变控制方式进行三向独立加载,实现复杂应力条件下的模拟试验;4) 能获得粗粒土试样的应力变形全过程曲线。

图6 长江科学院大型低摩阻加载真三轴仪Fig.6 Large-scale low-friction true triaxial apparatus at Changjiang River Scientific Research Institute

1.2.5 西安理工大学真三轴仪

西安理工大学邵生俊等[23]研发了利用刚性板和柔性液压囊进行混合加载的真三轴仪,其试样尺寸为70 mm×70 mm×70 mm。该真三轴仪压力室形状也为立方体,水平向加载面采用两对柔性液压囊加载,竖向加载面采用刚性试样帽施加。邵生俊等[44]在已经开发的竖向刚性、水平面内正交两向柔性真三轴加载机构的基础上,将试样尺寸分别为70 mm×70 mm×70 mm和70 mm×70 mm×140 mm小型真三轴仪进一步开发为上、下两端伺服控制同步加载的300 mm×300 mm×600 mm大型真三轴仪。该真三轴仪包括压力室主机架,竖向主应力加载伺服控制液压油源,水平面内主应力加载伺服控制液压体变控制器,试样孔隙水压力伺服控制液压控制器,以及伺服控制和信号采集控制系统。

1.2.6 其它真三轴仪

吉林工业大学许东俊等[45]和同济大学袁聚云等[46]也在20世纪90年代早期分别研制了混合加载型真三轴仪。其中吉林工业大学许东俊等设计的真三轴仪设计基本类似于Green真三仪,采用压力室围压施加小主应力,竖向和侧向加载板施加大主应力或中主应力。袁聚云等设计的真三轴仪中主应力采用压力腔施加,试样为正方体,长宽高均为70 mm。

2 堆石料静力特性试验研究现状

近 20年来随着高土石坝、高速公路与铁路、海港护岸抛石工程的不断发展,国内外对堆石料开展了大量的试验研究工作,取得了丰硕的成果。

2.1 常规三轴堆石料静力特性试验研究现状

近年来常规三轴堆石料静力特性试验研究主要集中于模型的适用性、复杂应力条件下的应力变形特性、颗粒破碎等。张丙印等[47]对关门山面板坝堆石料进行了不同应力路径大型三轴试验并研究了其本构模型参数。卢廷浩等[48]为研究堆石料的应力-应变特性采用瀑布沟宽级配砾石土进行了常规三轴试验、应力路径转折试验和等应力比试验,并探讨了双屈服面模型和 Duncan-Chang模型的适用性。柏树田等[49]应用十三陵和龙滩水电站面板堆石坝坝料,以等比例加载试验以近似模拟大坝填筑过程的应力路径,以小主应力加载和减载试验近似模拟大坝在施工期和运行期的应力路径,发现坝体在不同时期变形模量存在较大差异。刘萌成等[50]采用宜兴抽水蓄能电站堆石坝的两种不同坝料进行常规大三轴试验,研究了堆石料强度特性,对堆石料变形机理进行了分析,并重点研究了加载和卸载时堆石料的剪胀变化的影响机理。梁彬[51]采用坝壳堆石料进行了不同干密度下的等应力比试验、等p试验、等q试验拟合了堆石料的体积屈服面和剪切屈服面,并利用试验结果进行了 Duncan-Chang模型对堆石料的适用性分析。贾延安[52]利用糯扎渡主堆石料进行了常规三轴试验、等向压缩试验和多种复杂应力路径试验研究了堆石体在不同应力路径条件下的应力应变特性。Suwal等[3]采用在常规三轴试验中采用盘式传感器量测P波(压力波)和S波(剪切波)的方式研究了粗粒料试样在剪切过程中的剪切模量。贾宇峰等[53]进行了特定应变的固结排水三轴剪切试验,研究了相对破碎参量与剪应变的关系,并用双曲线函数进行了描述。朱发勇等[54]利用大型高压三轴仪对某心墙堆石坝主堆石料开展了不同应力路径下的排水剪切试验,研究了筑坝堆石料在不同加载方向条件下的应力变形特性和加载方向对峰值强度、变形的影响。

2.2 真三轴堆石料静力特性试验研究现状

由于早期的真三轴试验多针对黏土和砂等粒径较小的材料,所以试验中采用的试样尺寸也相应较小。由于堆石料颗粒尺寸远大于砂和黏土,所以所需试样尺寸明显更大。因为试样和设备的限制,大的真三轴仪特别是能够适用于堆石料的真三轴仪较少。因而,关于堆石料真三轴试验研究工作尚不多见,可检索到的成果多为一些研究者关于砾石土的真三轴试验成果。真三轴堆石料静力特性试验研究内容主要集中于中主应力的影响、初始各向异性和应力诱导各向异性、π平面上的破坏轨迹等。AnhDan等[30]利用真三轴仪等向压缩试验研究了粗粒料的各向异性,并为了研究不同应力路径下粗粒料试样各方向的弹性模量和泊松比分量,进行了多种应力路径下的加载试验。试验结果表明,试样密度对粗粒料的各向异性影响明显,应力路径的变化对堆石料试样各泊松比分量影响明显,且多种应力路径下各泊松比之间差异明显。Choi等[25]开发了真三轴试验设备,并采用边长241 mm的立方体试样对砾石土进行了多种排水和不排水条件下的复杂应力路径试验,如π平面上等p等θ(罗德角)剪切试验等。Yin等[33]利用所研制的新型岩土真三轴仪加载装置分别对土工泡沫材料和完全风化花岗岩土各进行了多组等p等b试验,研究了p值和b值对最大偏应力的影响。施维成等[55]使用河海大学研制的真三轴仪对粗粒土进行了等p等q、等p等b、平面应变和单向加荷试验等真三轴试验,研究了中主应力的影响、应力诱导各向异性、π平面上的破坏轨迹等。余盛关[56]使用长江科学院真三轴仪对两河口粗粒料进行了等σ3等b试验和平面应变试验研究了中主应力对变形特性的影响,并验证了非线性剪胀模型的适用性。

3 堆石料力学特性机理研究现状

由上述内容可以看出,目前关于堆石料的试验研究仍以常规三轴试验为主,因而关于其力学特性机理的研究也主要基于常规三轴试验的成果。堆石料固有的力学特性多与其明显的颗粒破碎、原始和诱发各向异性等密切相关,堆石料本构模型发展的趋势也是要更多考虑这些因素。

3.1 堆石料颗粒破碎特性研究现状

堆石料具有高压易破碎的特性,堆石料的强度和变形特性会受到显著影响[57—61]。近年来,随着我国土石坝的筑坝高度增加,由此产生的颗粒破碎现象更加凸显,进而对筑坝堆石料的内摩擦角、孔隙比、渗透系数等产生明显影响[53]。因此,堆石料的颗粒破碎特性受到国内外许多学者的重视。堆石料粒径大,颗粒咬合效应更强[57,62—64],因而表现出有别于砂土的复杂工程性质。许多学者根据堆石料的颗粒破碎特性对现有模型进行了改进[65—66]。如刘恩龙等[65]通过引入状态参数的方式在广义塑性模型中考虑了堆石料颗粒破碎的影响。

国内外诸多学者[2,67—71]基于试验前后的粒径级配曲线提出了多种颗粒破碎指标,常见的度量指标一般可以分为两种,即采用试验前后某一特征粒径含量的变化量来衡量颗粒破碎程度的单一特征粒径指标[2,70]和采用试验前后整个粒径级配曲线的变化量来衡量颗粒破碎程度的多粒径指标[68—69]。在多粒径指标中相对破碎率 Br[68]结果稳定并能够反映试样内各个粒径试验前后的变化量[59],所以得到了广泛的认可和应用。许多学者[53,59—60,72—73]采用该指标分析了堆石料的颗粒破碎规律以及该指标与堆石料剪胀性和抗剪强度的关系等。虽然堆石料颗粒破碎的试验研究已经取得很多成果,但目前对堆石料的颗粒破碎特性的试验研究主要以常规三轴剪切试验为主,对复杂应力路径条件下的颗粒破碎特性研究较少。而试验时堆石料颗粒破碎状况不仅受到应力水平、应力大小影响,也与应力路径相关[74]。

目前堆石料颗粒破碎研究以试验为主,孔德志[60]采用水泥椭球人工模拟堆石料进行了系列常规三轴试验,研究了颗粒破碎的特性和破碎变形的机理,分析了颗粒破碎对堆石料损伤和压密硬化的双重作用。Gupta[74]对印度兰吉特萨加尔坝和布鲁利亚坝的堆石料进行了大量的固结排水三轴试验,对比分析了多种级配、围压条件下的堆石料颗粒破碎特性。杨光[73]利用大型三轴仪对堆石料进行了常规三轴、等 p、等应力比试验,研究了不同应力路径下堆石料的应力-应变特性,通过试验结果分析认为应力路径对颗粒破碎影响并不显著,颗粒破碎主要与加载过程中输入的塑性功有关。冯大阔等[75]研究了循环直剪条件下粗粒土与结构接触面颗粒破碎特性。贾宇峰等[53]进行了特定应变的固结排水三轴剪切试验,研究了相对破碎参量与剪应变的关系,并用双曲线函数进行了描述。李雪梅等[76]采用大型直剪试验结合裂离比与加权裂离率从粒组和颗粒料整体2个层面对比研究了土料的颗粒破碎发展规律。王峰等[77]在颗粒概率破碎和颗粒分形分裂假定的基础上,给出了一种适用于直接描述原型堆石体破碎的方法。徐永福[78]根据颗粒破碎的分形模型,揭示单颗粒破碎强度的尺寸效应,得出考虑颗粒破碎影响的粗粒土的剪切强度理论。郭万里等[79]建立了一个可以反映粗粒土在剪切过程中的颗粒破碎演化规律的数学模型。孙逸飞等[80]通过粗粒土颗粒破碎的分形理论,尝试建立分数阶应变率与土颗粒分布的分形维度之间的关系。王蕴嘉等[81]采用离散单元法分别模拟了侧限条件下单线法和双线法湿化变形试验,比较了单、双线法湿化变形的差异。Hardin[68],刘汉龙等[59],陈生水等[82],丁树云等[83],朱茂林[84]也进行了大量堆石料的颗粒破碎研究。

3.2 堆石料各向异性研究现状

显然,初始各向异性和应力诱导各向异性是堆石料应力-应变重要的特性之一,很多学者对此进行了研究。李广信[62]对土的应力-应变初始各向异性和应力诱导各向异性从机理上进行了研究,并对粗粒土的结构性进行了分析。对土的各向异性试验研究成果主要集中于黏土和砂土,采用试验方法对堆石料进行各向异性研究成果较少。施维成等[5]使用河海大学真三轴仪对粗粒土进行不同主应力方向上的单向加荷试验,研究粗粒土的应力诱导各向异性。AnhDan等[30]使用东京大学真三轴仪进行了不同试样密度下的等向压缩试验和多种应力路径下的加载试验,并通过施加微小动荷载的方式量测粗粒土试样各方向的杨氏模量和泊松比,研究粗粒料的各向异性以及密度的影响。Suwal等[3]通过用盘片式传感器施加弹性波的方法量测粗粒土试样各方向的弹性模量和泊松比分量,对比分析粗粒土竖向和侧向的差异性。

有学者采用离散元的方法对粗粒土的各向异性进行了研究。张铎[85]采用离散元方法对不同剪切模式和应力路径下的散粒体真三轴试验进行了数值模拟,研究了中主应力对各向异性的影响以及复杂应力状态下的散粒体各向异性强度特性。也有学者在黏土或者砂土的本构模型基础上进行修正,以使修正后模型能够反映堆石料的各向异性。褚福永等[86]基于黏土的初始各向异性研究成果,提出了适用于各向异性粗粒土的弹塑性模型。张坤勇等[87]结合试验资料考虑粗粒土的各向异性运用应力变换方法以及引入新的应力比参数等手段对双屈服面弹塑性模型进行了修正。齐阳等[88]基于颗粒流基本理论和物理试验结果,模拟粗粒土在真三轴状态下各主应力方向上的单向加荷试验,并从宏观和细观角度分析了复杂应力状态下粗粒土的应力诱发各向异性特征。

显著的各向异性是堆石料的重要特性,其对堆石料变形特性具有显著影响,但是目前有关堆石料各向异性的试验资料和机理分析仍然较少,对其进一步进行试验和理论研究仍具有重要意义。

3.3 堆石料静力本构模型适用性研究

常用的堆石料静力本构模型主要包括非线性弹性模型和弹塑性模型两大类,此外还有损伤模型、内时模型等[89-90]。非线性弹性模型主要分为两类,即采用应力-应变全量的割线模型和采用应力-应变增量的切线模型。其中增量应力-应变关系的切线模型应用较为广泛,常以分段线性化的方式应用于广义虎克定律。其模型参数一般采用切线模量Et和切线泊松比νt[91—92]或者切线体积模量 Kt和剪切模量 Gt[93—94]。采用切线模量 Et和切线泊松比νt的非线性模型中应用最为广泛的就是 Duncan-Chang模型,其也是最具代表性的非线性弹性模型。该模型对常规三轴试验的(σ1-σ3)-ε1关系采用了双曲线假设,并发展出 Duncan-Chang Eν模型和 Duncan-Chang EB模型两种类型。Duncan-Chang模型建立在广义虎克定律的基础上,具有材料参数较少且物理意义明确等显著优点,所以被工程界广泛接受,也是我国土石坝计算领域采用最广泛的土体本构模型。但是它也有不能反映中主应力和应力路径影响等缺陷[95—96]。

采用切线体积模量 Kt和剪切模量Gt的非线性模型是将应力应变关系分为两部分:球张量(p-εv)增量关系和偏张量(q-εs)增量关系[93—94]。如果将这两种增量关系进行耦合也可反映土的剪胀性等。其中国内较为著名的K-G模型有清华K-G模型等[97]。但是此类模型常需要进行非常规三轴试验如等p试验、等应力比试验等来求取模型参数,限制了该类模型的广泛使用。

弹塑性模型是将土体变形分为两个部分:弹性变形和塑性变形。弹性变形由弹性或者非线性弹性公式求得,其方法与非线性模型计算方法基本类似。塑性变形采用塑性增量理论求得,其中塑性理论的主体框架主要由屈服准则(判断是否发生塑性变形)、流动法则(确定应变增量的方向)和硬化规律(计算塑性应变的大小)构成。由剑桥大学 Roscoe等[98—99]提出的剑桥模型是最具有代表性的弹塑性模型。该模型采用相关联流动法则(塑性势函数和屈服函数相同),模型参数物理意义清晰并且易于用试验求取。该模型的理论基础即临界状态理论也被众多堆石料本构模型所采用[65,83]。南京水科院模型(简称南水模型)是我国土石坝计算领域使用较为广泛的弹塑性本构模型[100]。其具有两个屈服面(体积屈服面和剪切屈服面)方程和塑性系数。该模型能够较好地反映堆石料的剪胀(缩)性、应力路径转折后的应力-应变特性等。Fu等[101]假定单一屈服面以捕获塑性应变的开始,用两个独立的势函数分别描述应力诱导的塑性应变和蠕变应变;然后根据广义塑性方法,直接指定所涉及的张量和标量,从而建立了统一模拟堆石材料应力-应变响应和蠕变行为的广义塑性本构方程。郭万里等[102]以剑桥模型的剪胀方程为基础,引入曲线形态调节因式,提出了一个新的剪胀方程,并依此构建了一个适用于粗粒土的广义塑性模型。Sun等[103]尝试利用分数阶剑桥模型应力剪胀方程建立状态相关的分数阶塑性模型。Liu等[104]基于可破碎土的临界状态概念,建立了一个耦合破坏与摩擦耗散的扩展模型(CBFD)。姚仰平等[105]提出了一个可以能够合理描述粒状土的在任何压力范围内特性的本构模型。徐远杰等[106]基于扰动状态概念,发展一种能反映堆石料复杂力学行为的弹塑性宏观本构模型。

由于应用于堆石料的本构模型都是基于特定应力路径的试验建立起来的,所以对复杂应力条件的适用性需要进一步验证[48,51,107]。我国高土石坝计算中最常用的模型为 Duncan-Chang Eν、Duncan-Chang EB和南水双屈服面模型这3种,很多学者对其适用性进行了研究。如卢廷浩等[48]利用宽级配土进行了等应力比试验和应力路径转折试验,并研究了 Duncan-Chang模型和南水模型的适用性。张宗亮等[107]利用堆石料的等向压缩试验、常规三轴试验、等应力比试验和复杂应力路径试验研究了Duncan-Chang EB模型、清华KG模型和南水模型的适用性。3种常见堆石料本构模型的的适用性的研究都集中于常规三轴试验结果,对真三轴复杂应力路径下适用性的研究成果较少。

4 大型岩土静动真三轴试验机研制和试验方法开发

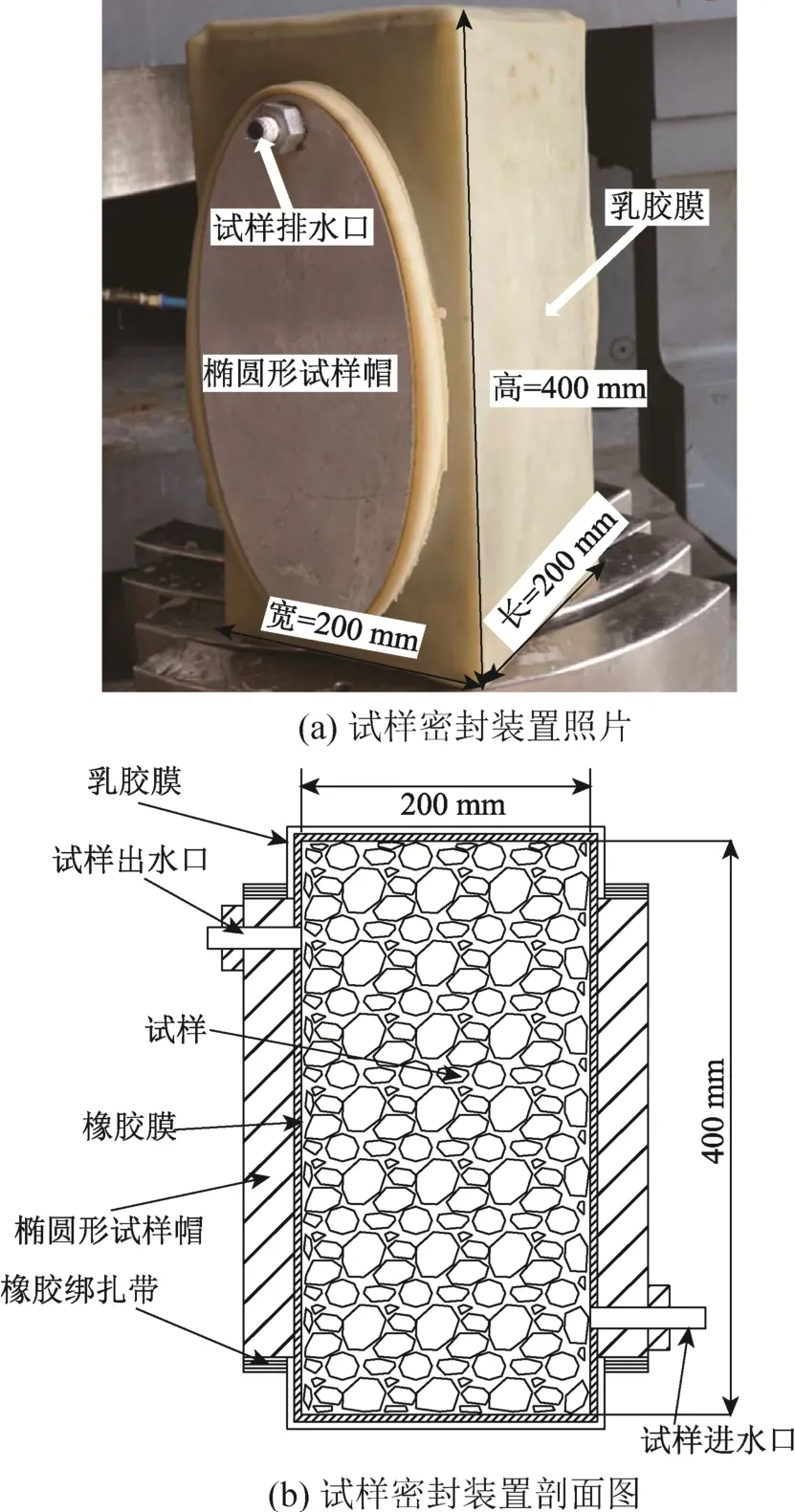

本研究团队研制了大型岩土静动真三轴试验机(THU-SDTTA),开发了核心部位的试验装置和方法[108]。联合采用椭圆形试样帽和异形乳胶膜的封样方式可很好地解决压力室施加高压时试样的密封、加压、拆装、量测和耐久性等一系列难题。并在压力室内部小主应力方向上增加了一对水下耐高压传感器,可与体变传感器联合使用提高位移估算精度。

4.1 THU-SDTTA真三轴试验机介绍

清华大学大型岩土静动真三轴试验机由液压系统、控制系统、加载系统、量测系统、辅助装置组成(图7)。其中液压系统包括液压缸、水冷装置和交流伺服电机;控制系统包括伺服阀、电子伺服控制器和电脑;加载系统包括竖向加载框架、水平加载框架和压力室;量测系统包括力、位移、孔压、体变量测装置;辅助设备包括制样器和吊车装置等。

图7 THU-SDTTA大型岩土静动真三轴试验机组成Fig.7 Configuration of THU-SDTTA large-scale static-dynamic true triaxial apparatus

THU-SDTTA大型岩土静动真三轴试验机的主要规格与技术参数如表1所示。该真三轴试验机竖直向和水平向的力由两对刚性加载板单独施加。这两个方向均可作为大主应力方向和中主应力方向。小主应力由压力室中的水压进行施加。为减小加载板对试样破坏面的影响,采用了高宽比 2∶1的试样[28,109—110]。为测试不同级配的堆石料,该真三轴仪可使用两种尺寸的试样,大试样尺寸为 200 mm(x方向)×200 mm(y方向)×400 mm(z方向),小试样尺寸为 100 mm(x方向)×100 mm(y方向)×200 mm(z方向)。除堆石料外,THU-SDTTA还可以用于其它材料的真三轴试验,如黏土、沙、混凝土、软岩等。如表2所示,除静动真三轴试验外,该设备还可以进行多种规格的常规三轴试验和大型侧限压缩试验。

表1 THU-SDTTA大型岩土静动真三轴试验机的主要规格与技术参数Table 1 Technical specifications of THU-SDTTA large-scale static-dynamic true triaxial apparatus

表2 清华大学大型岩土静动真三轴试验机试样尺寸Table 2 Specimen size of THU-SDTTA

1) 液压系统

THU-SDTTA真三轴试验机力的施加采用侧向、竖向、围压油压系统进行,各个方向力的施加对应单独的油源和交流电机。竖向力和侧向力分别采用一对刚性加载板施加,静载时可以施加的最大应力为 50 MPa,动载时可以施加的最大应力为25 MPa,最大动载频率为 3 Hz,最大竖向位移为60 mm。小主应力采用压力室围压进行加载,静载时可施加的最大压力为20 MPa,动载时可施加的最大压力为5 MPa。由于油压装置长时间高压作业时会产生较大热量,为保证试验的顺利进行对油压装置配备了水冷和风冷装置进行双重冷却。由于本试验机配备了多个油压装置和冷却装置所以采用单独房间放置,并通过油管与加载系统相连接。

2) 加载系统

加载框架如图8所示,竖向应力的施加通过竖向加载框架进行,上下都装有作动器和加载活塞,加载时同时施加压力,以保证试验过程中试样水平对称面不变。侧向应力的施加通过水平向的自平衡加载框架进行。水平加载框架下面有钢制的滑轮,该滑轮可以在钢轨上移动,可保证试验过程中试样保持对称加载。围压通过压力室的水压进行加载。

在压力室中的两对不同方向加载板之间的相对错动通过凹槽和滑块实现,加载板与加载杆的连接也通过凹槽和滑块实现[31]。这种结构形式既保证了两对加载板的相对运动,又可以减小加载板之间的相互影响和摩擦。其中凹槽和滑块经过光滑处理并施加一定厚度的油脂,经过多次测试加载框架可得到稳定且较小的摩擦系数,在位移加载时要在力的总结果中扣除摩擦力才是试样承受的力,力加载的情况要事先算出摩擦力并加入到控制力中。

THU-SDTTA作为混合加载真三轴仪,由于竖直向(z向)和侧向(y向)的力由刚性加载板提供,所以这两个方向上施加的应力并不是理想均匀的。这个缺陷存在于所有通过刚性加载板(帽)施加力和位移的仪器[33]。

3) 量测系统

竖向上下加载活塞的顶端都装有压力传感器和位移传感器。水平加载框架一端装有力传感器和位移传感器。此外还有独立的体变量测设备。

4) 控制系统

为解决动载频率较高且变形较大时荷载难以稳态施加和施加多向动载时荷载难以协调等问题,各向压力源都采用伺服阀与蓄能器相结合的控制方式,这种方式可在保持动载预定波形不变的前提下,使荷载在频率较高且变形较大时能稳态施加。使复杂应力路径的施加简单易行,在控制电脑中已对多种常见荷载组合预先编程,可通过计算机自动控制。

图8 THU-SDTTA大型岩土静动真三轴试验机Fig.8 THU-SDTTA large-scale static-dynamic true triaxial apparatus

5) 辅助装置

堆石料具有明显棱角,在高压情况下极易刺穿乳胶膜。所以制样时在制样模具中放入一种具有较好弹力并能耐穿刺的长方体橡胶膜,这种橡胶膜一端开口,将试样土料放入其中进行制样。制样完成后将开口封上,并将长方体橡胶膜包裹的试样取出,然后迅速放入一种特殊设计的密封装置中。对于密实的堆石料试样,由于试样击实后的颗粒咬合作用,试样可以自立。而对于松散的堆石料,可以采用冰冻的方法保证试样安装过程中不受扰动[36]。

4.2 THU-SDTTA真三轴试验机的核心部位试验装置开发

THU-SDTTA真三轴试验机是采用滑动加载板设计的混合型加载真三轴试验机,这种滑动加载板的设计避免了经典混合型加载真三轴试验机两对刚性板容易相互影响、且无法施加较大应变的缺陷。但是同时,其也无法使用经典型采用的类似常规三轴仪的封样和量测方式。如何对这种采用滑动加载板设计的混合型加载真三轴仪进行有效封样并准确量测是THU-SDTTA真三轴试验机开发过程中的关键技术难点。这一部分看似简单,实际上是真三轴试验的核心部位,是试验质量高低的关键影响因素。现有密封设计中的一种是直接对装样后的乳胶膜进行黏合,这种密封方式的缺点是密封效果差,多次使用后性能变弱,不便于试样饱和、孔压量测和反压施加管路的安装;由于堆石料试样表面凹凸不平也无法安装小主应变方向位移传感器。根据以上缺陷,设计了适用于滑动加载板混合型加载真三轴仪的异形乳胶膜和椭圆试样帽的特殊封样装置,并在此基础上增加了小主应力方向位移传感器。

1) 适用于滑动加载板混合型真三轴仪的封样装置。

图9 试样密封装置Fig.9 Specimen sealing device

这种特殊的封样装置是为了便于试样密封,同时又能测量试样的排水量或者孔压而设计的,包括一种异形乳胶膜和一对椭圆试样帽,如图9所示。试验时将试样装进异形乳胶模中,在试样两侧放置一对椭圆形试样帽。将试样帽与异形乳胶膜用胶条绑牢,同时再利用围压力的作用可以起到很好的密封效果。

采用这种异形乳胶膜和椭圆形试样帽具有以下优点:① 异型乳胶膜是一个整体,两端开口处套住椭圆形试样帽,贴合平顺,用胶条绑紧后即密封很好。试验时加上围压力作用,试样帽与乳胶膜贴合处可以产生良好的密封效果,并且不会对其它两个方向产生影响。② 由于没有任何的损伤或黏合,所以该装置拆卸方便,并有较长的使用寿命。③ 该密封装置使得体变量测、孔压量测和反压施加非常简便可靠。④ 该装置便于小主应变方向水下位移传感器的布置。⑤ 可使小主应力作用面上变形比较均匀。

2) 适用于滑动加载板混合型真三轴仪的量测设计。

试样的围压由压力室中的水压施加,很多混合型真三轴仪需要通过体变去换算小主应力方向的应变,这种方法误差较大,并且体变量测的方法在高频率动荷载的作用下具有响应滞后的缺点。由于以上的异形乳胶膜和椭圆形试样帽的封样装置的设计,为小主应力方向位移传感器的安装创造了条件。因此THU-SDTTA在圆柱形压力室中部小主应力方向上增加了一对水下耐高压位移传感器,如图10所示,这样与体变量测联合使用,可以提高位移估算精度。其中椭圆形试样帽由轻质铝合金制成,表面平整光滑,位移量测杆可直接与椭圆形试样帽相接触。小主应力方向位移传感器的安装方法为使用铣床在圆形压力室的表面铣出一个平面,然后开一个螺纹通孔,通过特殊定制的螺纹杆位移传感器进行密封。

5 真三轴复杂应力路径条件下堆石料的力学特性试验研究

为研究心墙堆石坝中堆石料在实际真三轴应力状态和复杂应力路径条件下的力学特性,采用清华大学大型岩土静动真三轴试验机对堆石料进行了一系列真三轴试验。

5.1 真三轴应力路径转折试验内容

为研究高心墙土石坝内堆石料的三维应力状态的变化过程,进行了两种典型的代表筑坝过程的真三轴应力路径转折试验。

图10 THU-SDTTA试验机小主应力方向位移传感器位置Fig.10 Displacement sensor arrangement of THU-SDTTA in the minor principal stress direction

采用的两种真三轴复杂应力路径和常规三轴加载应力路径,如下所述。

1) 真三轴加载-减载应力路径转折试验。

按 σ3∶σ2∶σ1=1.0∶1.5∶2.0 的路径分别加载至 σ3=100 kPa、300 kPa、600 kPa、1000 kPa、1600 kPa、2200 kPa,然后按 Δσ3∶Δσ2∶Δσ1=2.0∶1.5∶1.0的路径减载直到试样破坏,如图11(a)所示,图中所标示的数字依次为应力转折时的围压。前一个等比路径模拟心墙土石坝施工时堆石料中应力状态的变化过程,后一个等比路径模拟心墙土石坝蓄水时上游堆石体中应力状态的变化过程。在加载阶段平均应力p值和广义剪应力q值不断增加,在减载阶段平均应力p值减小,广义剪应力q值增加,如图11(b)所示。

2) 真三轴加载-加载应力路径转折试验。

前一加载阶段与上面相同,后一阶段按 Δσ3∶Δσ2∶Δσ1=1.0∶1.0∶1.0 的路径再加载到 σ3=3200 kPa。后一个等比路径模拟心墙土石坝蓄水时下游堆石体或者面板坝蓄水期部分坝体中应力状态的变化过程,如图11(c)。在第1个加载阶段与上面相同,在再加载阶段广义剪应力q值保持不变、平均应力p值不断增加,如图11(d)所示。该真三轴应力路径试验增加了中主应力的影响。

3) 常规三轴加载-加载应力路径转折试验。

作为真三轴加载-加载应力路径转折试验的对比,还进行了常规三轴加载-加载应力路径转折试验。先进行 σ1∶σ3=2∶1的等比加载,分别至σ3=200 kPa、600 kPa、1200 kPa、2000 kPa和3000 kPa时转折。应力转折后σ3和σ1均增加,且其增加量比值为1,直至σ3=3200 kPa。

两种真三轴应力路径转折试验和常规三轴应力路径转折试验方案如表3。

表3 真三轴应力路径转折试验方案Table 3 Scheme of true triaxial stress path transition test

5.2 真三轴应力路径转折试验结果

1) 真三轴加载-减载应力路径转折试验。

图12为堆石料真三轴加载-减载应力路径转折试验结果,根据应力路径的变化针对每一个应力转折点,分别给出了不同围压下的 σ1-ε1、σ2-ε2、σ3-ε3、p-εv和 q-εs关系曲线。由图 12(a)、图 12(b)和图 12(c)可以看出,在加载阶段σ1-ε1的关系较为简单,随着σ1的增加ε1不断增加,整体上关系曲线初始斜率较小,而后近似为线性关系。σ2-ε2曲线与 σ1-ε1曲线类似,加载阶段和减载阶段均表现为压缩,应力路径转折后减载初期的压缩量较小。由于堆石料具有较强的各向异性,并且这种各向异性与应力状态相关,所以当应力转折点 σ3≤1600 kPa时,应变 ε1甚至小于 ε2。当应力转折点 σ3=2200 kPa时,ε1随着应力路径的变化均逐渐超过ε2。对于σ3-ε3关系,加载阶段表现为压缩,随着应力路径的变化,压缩量变化幅度不断减小。这种现象表明堆石料具有明显的应力诱发各向异性。在应力路径转折后的减载阶段表现为膨胀,初期的膨胀量较小。

图11 真三轴应力路径转折试验应力路径Fig.11 Stress path of true triaxial stress path transition test

图12 真三轴加载-减载试验结果Fig.12 True triaxial loading-unloading test results

图12(d)和图12(e)分别给出了不同应力转折点下的 p-εv和 q-εs关系曲线。可以看出,对于 p-εv关系,各围压下在加载阶段基本重合,而在减载阶段,转折点相应围压越低所表现出的收缩越明显,围压达到2200 kPa时,减载阶段几乎没有体积收缩量。对于q-εs关系,均是剪应变随剪应力的增加而增加,在减载阶段剪应变的增幅加大,这与侧向压力约束逐渐减小有关。常规三轴应力路径转折试验结果表明,球应力p和广义剪应力q对体积应变εv和广义剪应变 εs之间存在着明显的交叉影响[111],这一效应在真三轴试验中也存在。在减载阶段广义剪应力q增加引起体积应变εv的增加值与球应力p减小引起的体积应变εv减小值部分相互抵消。而球应力p减小引起的广义剪应变εs的增加与剪应力q增加引起的值相互叠加。

2) 真三轴加载-加载应力路径转折试验。

图 13为堆石料真三轴加载-加载应力路径转折试验结果,图13(a)、图13(b)和图13(c)分别给出了不同应力转折点时 σ1-ε1、σ2-ε2、σ3-ε3对比曲线图。在第1次加载阶段所表现出的应力-应变关系与应力路径系列1基本相同。在第2次加载阶段,当各方向的应力增量相同时所引起的应变增量却有差别,这是由初次非等向加载诱导各向异性所导致,应力转折点σ3越高越明显,小主应力方向的应变增量越小。

图13(d)和图13(e)为堆石料真三轴加载-加载应力路径下不同应力转折点时 p-εv、q-εs关系曲线。在第 1次加载阶段所表现出的应力-应变关系与加载-减载应力路径基本相同。对于p-εv关系,各应力转折点下的曲线区别较明显,原因主要也是诱发各向异性和应力状态的影响。对于 q-εs关系,在第 1次加载阶段各曲线基本重合,而在第2次加载阶段,由于对于堆石料上述的平均应力p和广义剪应力q存在着明显的交叉影响,所以在再加载阶段虽然广义剪应力q保持不变,但是由于平均应力p的增加广义剪应变εs仍然持续增加。

图13 真三轴加载-加载试验结果Fig.13 True triaxial loading-loading test results

3) 常规三轴加载-加载应力路径转折试验

图14为真三轴与常规三轴加载-加载应力路径转折试验结果对比。由前文可知,真三轴试验应力路径与常规三轴加载-减载应力路径在加载阶段和再加载阶段Δσ3与Δσ1比值均相同,真三轴试验增加了中主应力的影响。在第1加载阶段,如图14(a)、图14(b)所示,虽然存在中主应力的影响,σ1和ε1关系曲线两种情况下差距较小,但是σ3和ε3关系曲线差别明显。相同小主应力σ3,真三轴试验对应的小主应变ε3远小于常规三轴试验。对于p-εv关系曲线和q-εs关系曲线也存在类似现象。在再加载阶段,两种情况下的σ1-ε1关系曲线中应力诱导各向异性现象和应力状态依赖性同样显著,但是σ3-ε3曲线和p-εv曲线中该现象常规三轴要明显弱于真三轴试验,即不同曲线之间区分度较低。产生这种现象的原因一方面是由于受到中主应力的影响,另一方面可能是由于常规三轴采用体变修正量测的方法,该方法精度要低于真三轴直接量测结果,可见真三轴试验具有明显优势。

图14 常规三轴与真三轴加载-加载应力路径转折试验结果对比Fig.14 Comparison of results between conventional triaxial test and true triaxial loading-loading stress path transition test

6 结论

本文综述了国内外岩土真三轴仪的发展现状、技术要点和目前不同加载类型真三轴仪的发展情况及优缺点。还简要评述了常规三轴和真三轴条件下堆石料静力特性试验研究和堆石料力学特性机理相关的研究现状。在此基础上,重点介绍了本研究团队开发的大型岩土静动真三轴试验机及在堆石料真三轴复杂应力路径试验研究方面取得的初步成果。本文主要结论如下:

(1) 按各方向的加载方式不同,土的真三轴仪可以分为3类:刚性加载真三轴仪、柔性加载真三轴仪和混合型加载真三轴仪。与已有的砂土和黏土相比,堆石料真三轴试验具有试样尺寸大、承压高、各方向相互干扰强、试样变形后荷载对中难、加压板与试样间摩擦效应强、试样安装和量测复杂等诸多困难。因而目前适用于堆石料的真三轴仪和试验成果均较少。

(2) 堆石料固有的力学特性多与其明显的颗粒破碎、原始和诱发各向异性等密切相关,目前关于其力学特性机理的研究主要基于常规三轴试验的成果。考虑堆石料真三轴及复杂应力路径条件下的力学行为,研究其机理并开发相应的本构模型是本课题发展的趋势。

(3) 开发了清华大学大型岩土静动真三轴试验机(THU-SDTTA),联合采用椭圆形试样帽和异形乳胶膜的封样方式可很好地解决压力室施加高压时真三轴试样的密封、加压、拆装、量测和耐久性等一系列难题。并在压力室内部小主应力方向上增加了一对水下耐高压传感器,可与体变传感器联合使用提高位移估算精度。

(4) 对堆石料进行了一系列真三轴复杂应力路径试验,结果表明真三轴试验中堆石料表现出更明显的应力诱导各向异性和应力状态依赖性,特别是对 σ3-ε3关系、p-εv关系和 q-εs关系的影响更显著。球应力p和广义剪应力q对体积应变εv和广义剪应变εs之间存在着明显的交叉影响。

注:该文在第28届结构工程学术会议(2019 南昌)应邀作特邀报告