Boomer M2C电脑版双臂凿岩台车在谦比希铜矿的应用

宫 升

(中色非洲矿业公司, 赞比亚基特韦)

0 前言

中国有色赞比亚谦比希铜矿为全力推进生产技术和管控系统升级改造,建立信息化、自动化矿山,于2017年引进了Epiroc(安百拓)公司生产的Boomer M2C电脑版双臂凿岩台车,该设备以其先进的智能化水平、可靠性和易操作性,在谦比希铜矿的生产中发挥了重大作用。

1 双臂凿岩台车的参数和特点

Boomer M2C电脑版双臂凿岩台车的性能和技术参数如表1所示:

该型双臂凿岩台车具有体型较大、结构紧凑、可掘可采等特点,整个控制系统又由RCS、Certiq、Scimitar和Underground Manager软件等分系统组成。特别是其配置的“RCS钻孔控制系统”,智能化和自动化程度更高[1]。

1.1 RCS分系统

RCS(Rig Control System的简称),是对凿岩类台车在钻孔作业时控制系统,该控制系统由操作面板和模块组成,操作面板集成到控制系统中,模块由CANBUS连接,电器布线更少,可实现的功能更多。所有的操作指令通过操作面板的按键和手柄向不同的模块发送,经模块分析处理后向相对应的液压元件发出指令,实现不同的功能。

(1)检查必要的基本参数,通过在设备各部位安装的传感器对设备工作状态进行监控。

表1 Boomer M2C 电脑版双臂凿岩台车设备技术参数表

(2)向操作人员传送必要的设备状态信息,如压力、流量、温度、钻孔角度与深度等实时信号传输至“解码模块”,经过“解码模块”分析处理后将相关信息反馈到驾驶室操作面板显示屏,便于查找设备故障点。

(3)操作人员可根据通过显示屏上读取凿岩钻孔时的相关数据与信息并做出判断,通过操作面板的按键和手柄选择执行相应的指令。

1.2 Certiq分系统

该系统将设备各部位传感器反馈的信息和实时作业状况通过井下WIFI基站传输至地面生产管控系统,便于设备管理。

1.3 Scimitar分系统

该系统通过设备日报记录,自动生成设备维护保养计划。同时,对备品备件库存进行实时监控,实现生产与设备的全面管理。

1.4 Underground Manager软件系统

该软件系统可实现以下功能:

(1)由采矿技术人员通过该系统在专用U盘内设计完成“凿岩炮孔图”。操作人员在钻孔作业前,将U盘插入驾驶室内操作面板,通过显示屏和按键选择并设定符合施工要求的“炮孔参数图”,在完成激光定位与导航后,RCS钻孔控制系统即可按预先设定的“凿岩炮孔图”或实现全自动钻孔。同时,U盘将自动记录并存储整个钻孔施工过程的相关数据。

(2)对U盘记录并存储的钻孔施工过程的相关数据进行判断分析,便于生产管理人员从中发现操作人员是否按要求进行施工,找出生产过程中存在的一些问题,及时制定解决措施,确保工程质量。

2 钻孔控制系统先进性介绍

相比20世纪90年代凿岩单臂凿岩台车Boomer 281、双臂凿岩台车Boomer 282采用的“DCS”钻孔控制系统以及中深孔凿岩台车Simba 252、Simba 254、Simba 1354采用的“ECS”钻孔控制系统,Boomer M2C电脑版双臂凿岩台车“RCS”钻孔控制系统具有以下特点[2]:

(1)液压系统组成更智能

驾驶室内操作面板集成到控制系统中。控制系统被分成许多模块,这些模块连接到一个网络中,实现设备的所有功能。每一种模块执行不同的指令,与PLC控制相比,RCS数据传输速度更快也更精确。因此,控制液压系统更灵敏有效。

(2)液压系统参数设置更方便

维修人员可通过驾驶室内控制面板上的按钮,直接在显示屏上进行调整或设置,无需携带各种不同的工具。

(3)液压系统设计更简洁

模块的位置更接近需要实现的各种功能,模块之间的CANBUS线也使得整个液压系统看起来更简洁明了。

(4)操作台控制面板更紧凑

在驾驶室内一个非常紧凑的控制面板上,多功能的手柄和按钮可以控制参数设置并实现设备所有功能。

(5)维护保养与维修更方便

自动润滑控制系统由“Lincoln”自动润滑泵、可调式压力分配阀、耐高压钢丝软管组成,可对设备上的每个铰接与销轴处进行点对点的润滑。任何时候均可由操作人员或维修人员一键完成。同时,根据实际需要,对于特殊部位还可实现动态润滑,极大提高润滑效果,减少维修人员在设备保养润滑时耗费的时间。

(6)查找、排除故障方法更快捷

系统在显示屏上显示故障相关信息,维修人员可直接在控制面板显示屏上查找故障点;如需重新调整、标定或设置参数时,则需要使用RCS专用工具帮助排除故障。

从以上可以看出,Boomer M2C电脑版双臂凿岩台车“RCS”钻孔控制系统提供了符合人体工程学的工作环境,在设备操作与维护、维修等各方面的智能化、自动化使得数据传输速度更快、指令更精确,实现液压系统的能力也更强。同时,对操作与维修人员的基本素质要求也更高。

3 谦比希铜矿应用

3.1 实际使用环境介绍

为了用好Boomer M2C电脑版双臂凿岩台车,需要不断优化完善井下生产作业区域环境,创造良好作业条件,如供水、供电、通风、排水、排泥、路面平整等。目前,主要作业区域在井下300~400 mL和400~500 mL两个盘区,各盘区设备采用独立的区队作业模式。同时,在每个作业盘区分别建立临时维修硐室,确保设备维护保养与维修能够及时进行,有效减少设备行走与作业面转换时间,提高生产作业循环的效率。

3.2 最佳参数设定与调整

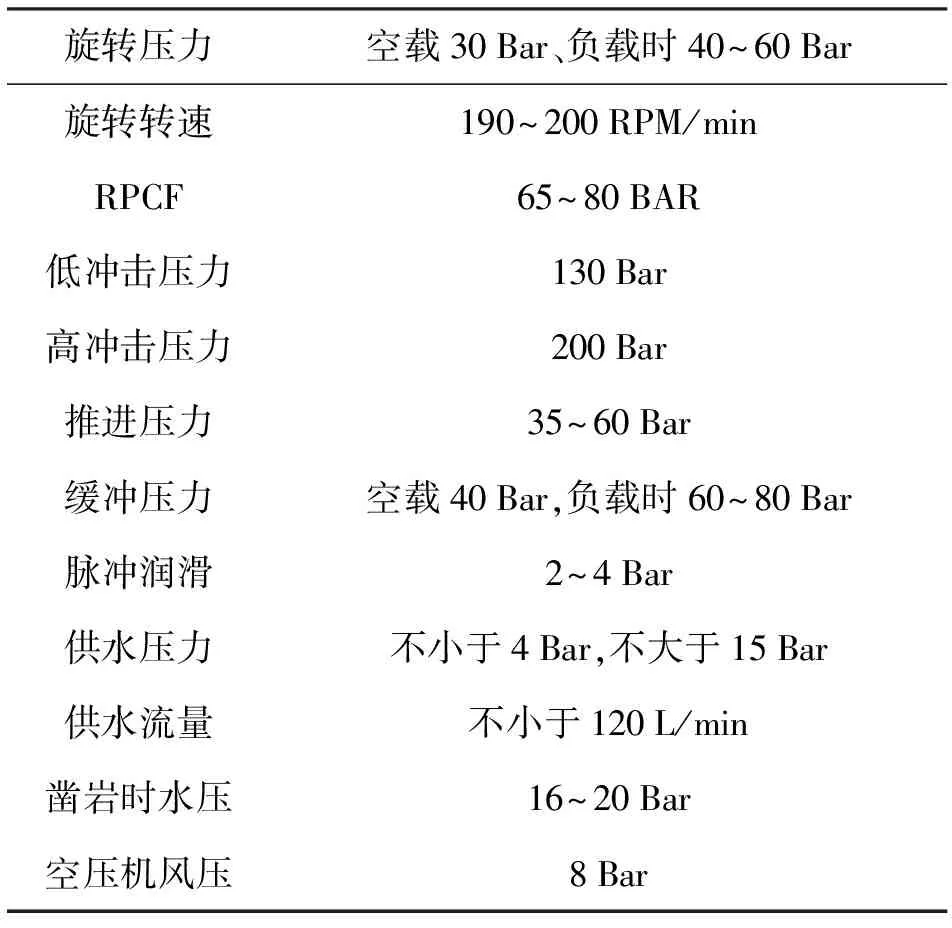

凿岩台车在出厂时会选择一般岩石硬度和特性的情况下完成各种设定。根据谦比希铜矿地理地质条件的特点,为了最大限度发挥Boomer M2C电脑版双臂凿岩台车的功能和生产效率,不断地对压力、流量等参数进行调整与设定,使之达到最佳工况,谦比希铜矿选用的双臂凿岩台车最佳压力参数设定如表2所示。

表2 Boomer M2C电脑版双臂凿岩台车最佳压力设定

3.3 装药工作

采用Getman A64服务台车完成辅助装药工作,通过不断地试验,对炮孔图和相关参数设置进行优化,提高爆破作业施工质量[3]。

3.4 交接班与设备维护保养

(1)为了确保设备具有良好的工作状态,减少交接班延误的时间,极大发挥生产效率,采用了“1小时时间差”交接班办法,即操作人员交接班时间早于维修人员1小时。当班作业完成后,由操作人员负责完成设备清洗清洁工作并向维修人员汇报设备运行状况,经双方确认后方可完成交接。

(2)由当班维修人员负责继续完成维护保养与润滑,通过打开“RCS”钻孔控制系统界面,查找“历史故障记录”和各主要部件的工作小时数,如发动机、主电机、凿岩机、空压机、压力参数设置状况等,时间约1 h。

(3)周保养计划,每周安排一次由维修人员负责、操作人员辅助按厂家标准和要求共同完成设备的全面保养工作,时间约4 h[4]。

3.5 班中设备巡检

Boomer M2C电脑版双臂凿岩台车在每班作业过程中,由专业维修人员负责完成不少于两次的巡检工作,通过与操作人员的沟通、检查以及“RCS”钻孔控制系统的信息反馈,详细记录设备在使用过程中的实时状况,便于发现问题及时处理,为设备周保养计划的制定提供参考和依据[5]。

3.6 实际使用数据

经过一年多的使用,对Boomer M2C电脑版双臂凿岩台车的效率在不同作业盘区进行了实测。在4.5 m×4.5 m掘进作业面和5 m×4.5 m、6 m×4.5 m采矿作业面,平均炮孔数52~56个,测定结果如下:

(1)定位速度快、误差小、精度高。孔口误差小于2 cm,孔底误差小于5 cm,超欠挖量小;

(2)凿岩速度快,扩孔凿岩时平均钻进速度达到1.0 m/min,炮孔凿岩时平均钻进速度1.8~2.8 m/min;

(3)平均每个作业面完成凿岩施工时间约1.75~2 h,其中纯凿岩时间约1.2~1.3 h,定位及其他约0.5~0.7 h;

(4)作业面炮孔凿岩深度在4.5~4.9 m时,受岩石状况的影响,平均炮效约4.0~4.8 m;

(5)两班制且作业面充足的情况下,平均每班可完成3~4个作业面凿岩施工,全天可完成6~8个作业面,单机台月平均进尺520 m左右,11 000余立方量。

4 结论

Boomer M2C电脑版双臂凿岩台车经过在谦比希铜矿的使用,以高效、低耗、安全、可靠的特点和突出业绩表现,确保了生产管控系统的升级改造工作得以顺利进行。随着凿岩台车在硬件与软件方面的不断优化与升级,也对未来矿山的各类人员基本素质、生产作业环境与相关辅助设备的作业流程提出了更高的要求。未来,Boomer系列电脑版凿岩台车必将成为引领世界采矿业智能化设备的先锋。