静液压传动在KQTG- 165钻机底盘上的应用

汪鹏程, 胡智君, 吴 宁

(安徽铜冠机械股份有限公司, 安徽 铜陵 244061)

0 引言

KQTG- 165钻机是安徽铜冠机械股份有限公司近年来开发的一种高气压环形潜孔钻机,该机主要应用于非煤地下矿山及隧道、水利等岩土工程中进行全方位大直径深孔凿岩。其底盘采用柴油机为动力,静液压传动的方式,优点是结构紧凑、操作简单、机动灵活,可在井下方便地实现转场,深受用户的好评。

1 静液压传动在钻机底盘上的布置方式

KQTG- 165钻机整机结构示意图如图1所示,其底盘传动采用安装在副车架6上的柴油发动机通过弹性联接体驱动DA控制的力士乐A4V系列双向斜盘结构轴向柱塞变量泵工作,油泵输出高压油驱动安装在后机架5上斜轴结构变量马达A6V,马达通过和自身花键联结的分动箱调速后分别将扭矩提供给前、后桥,完成底盘行走动作。其传动路线如图2所示。

1.工作机构 2.前机架 3.电动机 4.驾驶室 5.后机架 6.副车架 7.发动机图1 KQTG- 165钻机整机结构示意图

图2 KQTG- 165钻机传动路线

由其传动路线,可知静液压传动实际上就是把原动机输入的机械能通过液压泵转换为液压能,再由液压马达将液压能重新转化为机械能,并对外输出能量的一种传动方式[1]。

2 钻机底盘静液压传动的组成和原理

2.1 系统的基本组成

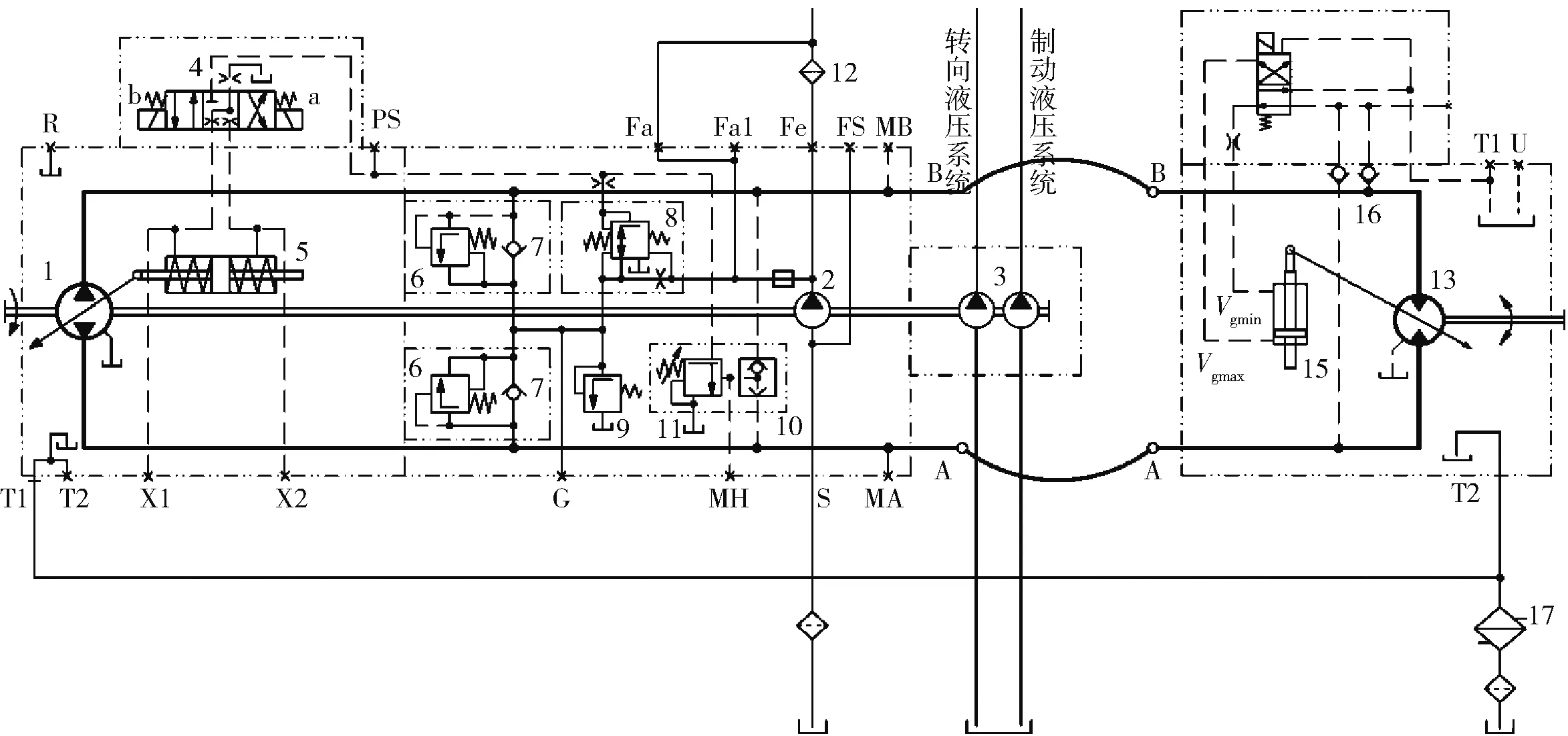

A4V变量泵和A6V变量马达的构成的闭式回路如图3所示,实际集成了多个液压控制元件,各个元件的主要功能如下。

2.1.1 主泵及控制回路

采用伺服油缸5控制柱塞变量泵1的斜盘,伺服油缸5是依靠变量泵1内嵌的辅助泵2压力来推动的,通过电磁换向阀4进行切换,改变斜盘偏转方向。

1.主泵(A4V变量泵) 2.辅助泵 3.双联齿轮泵 4.三位四通电磁换向阀 5.伺服油缸 6.高压溢流阀 7.单向阀 8.DA阀 9.溢流阀 10.梭阀 11.低压溢流阀 12.过滤器 13.变量马达(A6V) 14.电磁换向阀 15.油缸 16.单向阀 17.冷却器图3 KQTG- 165钻机底盘静液压传动原理图

电磁换向阀4处于中位,控制油截止,变量泵1斜盘处于中位,无流量输出,整机处于空档状态,整机速度为零。电磁换向阀4切换左、右得电,伺服油缸5推动斜盘发生偏转,实现变量泵1输出主油路方向的变化,从而实现整机前后行驶方向的改变。

2.1.2 轴向柱塞变量马达及控制回路

通过单向阀16在主回路上取油,电磁换向阀14切换,推动油缸15处于两种极限状态,改变变量马达13斜轴角度来实现变量马达的两种排量,从而实现整车两种档位速度的切换。

2.1.3 辅助泵及其控制回路

辅助泵2通过主泵1和发动机输出轴串联在一起,主要有三个作用:(1)其通过单向阀7,向主油路低压管路补充内部泄漏的油,补油压力由溢流阀9设定,一般大小约2 MPa,由厂家出厂时调定;(2)提供压力油给伺服油缸5,通过电磁换向阀4切换,实现整机前后运动方向的改变。(3)通过DA阀8实时测定发动机的转速,将发动机的转速转化为控制主泵1排量的大小,实现档位的无极调速。

辅助泵2除了上述主要功能外,还提供停车制动的外接油口。

2.1.4 系统过载保护回路

由于主泵和马达组成的闭式回路,压力很高,可达到45 MPa,高压溢流阀6是防止主油路高压一侧免受过载,起安全阀作用。为了防止高压溢流阀6频繁开启,引起系统发热,系统增加了压力截流阀。梭阀10和溢流阀11构成压力截流阀,当主油路压力超过高压溢流阀6的调定压力时,从主油路过来的高压油经过梭阀10推动溢流阀11动作,切断控制油路并让伺服油缸5的控制油卸载回油箱。

2.2 钻机底盘静液压的工作过程

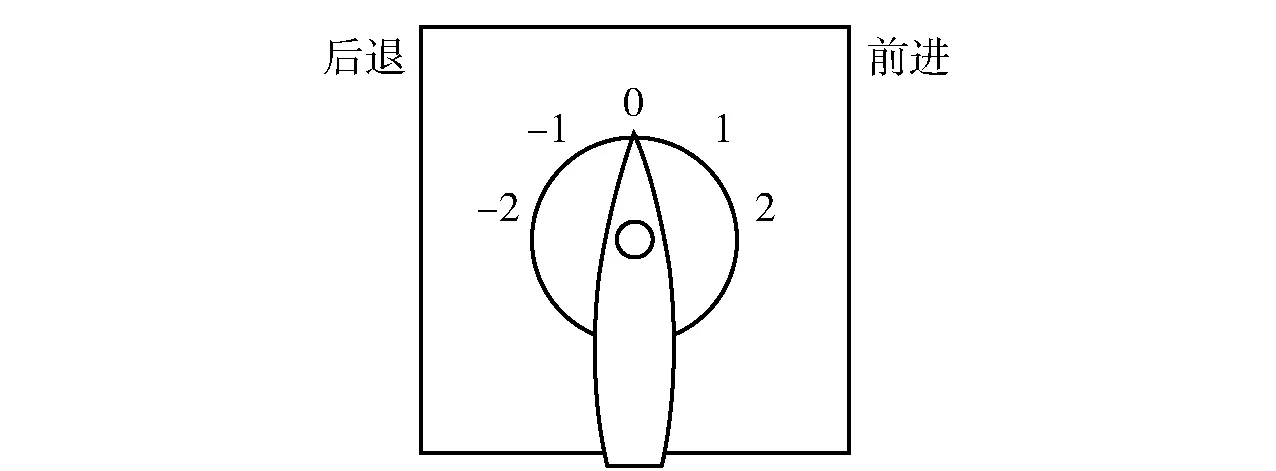

KQTG- 165钻机的换档换向开关控制旋钮如图4所示,“0”为空档,整车前进、后退各有一个低速档和一个高速档。

图4 换档换向开关示意图

2.2.1 空档状态

档位旋钮置于“0”,电磁换向阀4不得电,处于中位,变量泵1的斜盘倾角为零,主油泵空转,不输出压力油,马达不加载,整车处于静止状态;辅助泵从油箱吸油,通过DA阀供给电磁换向阀4,但因电磁换向阀4不得电,阻断了辅助泵2来油,辅助泵2的压力油主要通过溢流阀9溢流回油箱。

2.2.2 低速档状态

档位旋钮置于“1”档,马达电磁换向阀14不得电,马达排量最大;电磁换向阀4一端得电,从辅助泵2的过来的控制油使得变量泵1的斜盘发生偏转(备注:电磁阀4两端的电位置不同改变变量泵1的斜盘的偏转方向,从而决定整车前、后运行的方向),变量泵1输出高压油,马达转动,从而驱动整车行驶。

同时辅助泵2打开通往主油路低压端的单向阀7,向闭式主回路进行补油。

2.2.3 高速档状态

档位旋钮置于“2”档,马达电磁换向阀14得电,马达排量最小;电磁换向阀4一端得电,从辅助泵2过来的控制油使得变量泵1的斜盘发生偏转,变量泵1输出高压油,马达转动,从而驱动整车以较高速度行驶。

3 钻机底盘静液压驱动的基本特点

A4V变量泵和A6V变量马达构成闭式负载反馈回路。当工作条件发生变化(例如行车阻力突然增大),造成油马达负荷发生变化,通过压力变化反馈至(变量泵)的伺服调节机构,改变变量泵斜盘的角度,以改变泵的排量,从而改变油马达的速度,整个过程是一个自动调节过程[2]。

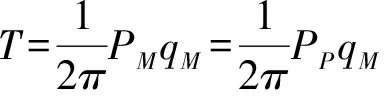

3.1 容积调速回路

静液压传动系统实际上是一个容积调速液压回路。所谓容积调速,就是改变液压泵或液压马达的工作容积(排量)进行调速的方法[3]。在不考虑系统泄漏和能量转化过程的损失,容积调速中马达输出轴上的扭矩、转速和功率分别为:

(1)

式中PM—马达的工作压力,MPa;

qM—排量,mL/r;

Pp—油泵的工作压力,MPa。

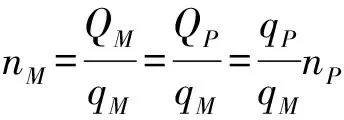

(2)

式中nM—马达的转速,r/min;

QM—流量,mL/min;

Qp—油泵的流量,mL/min;

qp—油泵的排量,mL/r;

nP—油泵的转速,r/min。

马达功率:

N=PMQM=PPQP

(3)

根据公式(2)可知,假定发动机转速(即油泵转速nP)恒定,改变油泵排量qp或马达排量qM,就可以实现马达转速nM的变化。

根据公式(2)和(3),假定发动机转速(即油泵转速nP)恒定,油泵输出的压力Pp和排量qp均不变的情况下(即油泵的输出功率不变),而变量马达排量qM减小,则马达转速nM提高,属于恒功率调速;

根据公式(1)和(2)假定油泵排量qp和马达的排量qM均不变,发动机转速(即油泵转速nP)增加,油泵的流量QP增加,马达的转速nM增加,马达扭矩T不变,属于恒扭矩调速。此时对油泵而言,油泵输出功率随马达转速nM呈比例变化。

由于油泵和液压马达均可进行变量,当油泵处于最大排量,液压马达处于最小排量时,传动装置可以输出最高转速;当油泵处于最小排量,液压马达处于最大排量时,传动装置可以输出最大扭矩。通过恒扭矩调速回路和恒功率调速回路的组合,通过发动机油门调节,钻机底盘静液压传动可以获得一条理想的动力特征曲线[4]。

3.2 A4V变量泵DA控制方式

A4V系列变量泵控制方式很多,主要有:液压手动伺服控制HW、电气控制EL、与压力有关的液压控制HD、与转速有关的液压控制DA等,其中DA控制方式应用最广泛。

DA控制阀又称为速度感应控制阀,见图2中的序号8。DA阀的输出控制压力P与其输入的流量Q的平方成正比[5],由于发动机和变量泵、辅助泵通过轴驱动,则DA输入的流量Q与发动机转速n的平方成正比。以上关系可简化为以下:

DA阀输出压力;

P=kQ2=k(nq)2=kq2n2

(4)

式中k—比例系数;

Q—DA阀输入流量,mL;

n—发动机转速,r/min;

q—辅助泵排量,mL/r。

即DA控制阀可根据辅助泵提供的流量Q,输出一个与发动机的转速n平方成正比的控制压力P。控制压力P进入变量泵伺服油缸,改变斜盘角度,从而达到无极变速调节变量泵排量的目的。简而言之,DA控制阀就是将发动机的转速转化为控制变量泵排量的液压元件。

KQTG- 165钻机采用德国道依茨发动机D914L04,发动机怠速为700 r/min,其最高转速为2 300 r/min。在发动机怠速情况下,调整DA控制阀内置的弹簧预紧力满足DA阀输出控制压力恰能推动变量泵斜盘开始偏转;在发动机最大速度情况,通过调整DA控制阀内置弹簧的刚度和阻尼孔的大小来满足DA阀输出控制压力能推动变量泵斜盘偏转到最大;通过调节DA阀的控制范围以调整变量泵的输出功率,使其处于发动机输入功率曲线以下,保证不发生过载。

因辅助泵轴和发动机串联在一起,故而辅助泵输出流量受发动机油门控制,当外界载荷变大时,超出了发动机的额定功率后,发动机转速降低,辅助泵输出流量Q减小,通过DA阀输出压力P会同步按Q平方成比例减小,伺服油缸移动,斜盘的偏摆角度减小,变量泵排量下降至某一数值,变量泵在该排量下稳态工作,变量泵输出功率减小,因此避免了发动机因外界载荷过大而熄火;反之,当外界载荷减小时,发动机转速提高,辅助泵输出流量Q增大,DA阀输出压力P以Q平方成比例变大,改变斜盘偏摆角的力增加,变量泵排量增大至某一数值,变量泵在该排量稳定工作,发动机输出功率变大,减小了功率损失,提高了发动机的使用效率。由于DA控制阀的自动调节作用,从而减轻了驾驶员的心理负担,提高了使用安全性。

4 结语

KQTG- 165钻机工作中,当A6V马达负载变化时,柴油发动机的扭矩(转速)也发生变化。由于DA阀的作用,A4V主泵的排量也随之变化(自动的增大或减小),始终保持A4V主泵的扭矩与柴油机的输出扭矩的最佳匹配,实现高效、自动化、低油耗控制。在地下无轨设备中,由于静液压传动具有传动启动、运转平稳的特点,能自动防止过载,能在较大的范围内实现无极调速,车辆的通过性能良好、操作简单、配置灵活,能更好地满足井下复杂的路面环境,因而静液压传动有着广泛的应用前景。