南缘三高油井试井工艺技术措施

陈超峰,李学斌,周光,安羽龙,李思洋

南缘三高油井试井工艺技术措施

陈超峰1,李学斌1,周光1,安羽龙1,李思洋2

(1. 中国石油新疆油田公司勘探事业部,新疆 克拉玛依 834000;2. 长江大学,湖北 武汉 430100)

在油藏开发之前,为研究油藏类型、油藏边界、极限生产能力,进一步录取不同生产制度下的温度、压力、产量及气油比等资料,求取该井的最高极限产能,需要对油藏进行系统试井。本文以某油藏为例,针对该地区油藏高温、高压和高产的技术难点,探讨一种新型的系统试产工艺,以期可以给同行提供一定借鉴。

三高油井;试井工艺技术;措施

1 “三高”油井生产特点

某油藏系统试产面临高温、高压、高产和凝析油气的高风险:该井系统试产时地面流程最高温度达112.3 ℃,关井压力超过94 MPa,油产量超过 1 200 m3,产出的凝析油闪点很低,面对现场高温高压的生产工况,安全风险很大。

2 试井难度分析

在对高温气藏进行开采过程中,逐级增大油嘴时,井口采出液温度以及油嘴后温度可能大于采油树及地面流程密封阀件额定工作温度、分离器气控阀额定工作温度,在高产工况下,地面温度超过设备极限温度,多次开关闸、采油树、地面流程闸阀,容易导致橡胶密封件失效,尤其是频繁更换油嘴时,对阀门密封影响大。同时油嘴在生产时,井口采出液温度过高,后期增大油嘴尺寸生产时,原油温度持续上升,无有效降温手段,原油装车、运输、卸车难度大。收油螺杆泵长时间高温工作,存在渗漏风险,螺杆泵故障,无法及时回收原油,影响现场生产组织及工艺顺利实施。井筒温度升高,各级套管柱受温度效应影响,均处于轴向伸长状态,伸长量过大可能导致井口采油树抬升,可能引起连接于井口装置的变形、破坏,可能导致套管头密封失效,流体泄漏。各级套管伸长量不同导致井口螺栓强度失效,地面流程应力破坏、水泥环发生微裂纹间隙,地面及井口流程存在泄漏风险。

3 试井工艺技术措施

3.1 在试产井设计降温流程

根据工程预测,系统试产中井口油流温度高达121 ℃,井口、分离器和地面管汇等设备、法兰及阀门部件等将面临长时间高温运行,现有地面设备温度受限的实际情况,首创设计了井口喷淋降温流程+冷却器降温流程双流程降温(见图1)。在油嘴管汇后端、高压分离器前端增加换热器,利用清水作为冷源,即保障了地面流程安全运行,又降低了原油拉运风险。

降温装置要求承压高10 MPa以上、换热负荷大约2 000 kW,面对旧换热器无法利用,新换热器采购、安装周期长的实际情况,为不影响系统试产进度,自主研发出高压换热器,换热装置采用串联立式设计、管程采用耐高压材质(20 MPa),具有运行安全、降温效果显著、装置制造、安装周期短等优点。设计采用空冷+喷淋冷却的方式降低冷源温度,达到了循环利用、节约用水、绿色环保的目的。

3.2 双翼三套高压流程联合运行

3.2.1 地面流程设计

以一套生产管柱为基础,采用采油树两翼生产、三条流程并联运行的管控模式(见图1)。其中一条140 MPa超高压测试流程,两条105 MPa高压测试流程,三条流程相互配合,最大限度释放地层潜能。

三条流程均使用二级高压分离器进行油气分离,一级分离器采用10 MPa的高压三相分离器,二级分离器采用大容积的三相分离器,保障了油气充分分离,从源头消减安全风险。

三条流程采用独立的紧急关断阀等安全控制系统,与采油树安全阀、井下安全阀配套使用,建立了双翼多级安全控制系统。

应用闸阀远程电动控制系统,缩短开关闸阀时间,在带压操作条件下,35 s内就可完成闸阀的开关,执行机构上显示闸阀开度,可实现油嘴管汇两侧同时执行开关动作,控制距离达到100 m,实现高压区内无人值守,安全快速开关井的目的,避免了压力的异常波动,确保资料录取更加准确。

3.2.2 油嘴优化选型

油田应用采油树两翼三条流程同时运行,为保证各制度试油资料准确录取,结合预测产量及管流力学原理,采取等效油嘴方式试产。同时为减少人员在油嘴管汇高压高温区长时间作业风险,优化各流程油嘴制度配合,油嘴更换次数由44次减少到24次。

图1 地面流程示意图

3.3 采用多套数采系统集成

采用数据实时采集系统,设置压力、温度数据采集探头30余个,实时采集采油树和环空压力、地面流程、分离器的各项温度、压力参数,为决策提供实时依据,为后期资料分析提供了准确资料。

采用直读式液位计+智能雷达波液位监测装置,实现液面自动智能计量,取代人员上罐操作,实现准确计量和消除安全风险。

使用高清视频图像采集系统,对采油树、高压流程区、收油罐区等高风险区域,实施实时图像采集,根据视频图像,综合分析流程运行情况,在流程出现异常时,能够及时得到处置。

4 现场应用

高探1井是该地区一口典型的探井。将该系统应用到高探1井中后,在系统试井期间,随着生产制度的不断放大,产油量和产气量逐渐增大,井口温度也随之升高,油嘴放大至19 mm之后,井口温度基本趋于平稳,在108 ℃左右波动。分析认为是流体受井筒脱气位置变化和井筒周围温度场共同作用的结果。25 mm油嘴,日产油1 248.6 m3,日产气35.46 万m3,油气当量1 586.9 m3,井口温度达到最高113 ℃,与当日预测最高温度110 ℃相差仅3 ℃,误差率仅为2.6%。流体经过油嘴降压及热交换装置后温度降至54 ℃,满足分离器的工作温度和原油拉运温度要求,说明整体降温效果好,降温装置达到了设计要求。

为了验证冷却装置的降温效果及双级冷却装置应用的可行性,在系统试产前,开展单翼流程生产试运行工作。

试运行期间,两级分离前各安装一套冷却装置,冷却装置降温效果良好,但由于冷却装置内部油路盘管长度达到600 m以上,随着逐级增大油嘴,在高温高产时,冷却器产生的节流磨阻逐渐增大,在大油嘴试运行时,受高磨阻影响,分离器压力过高,分离器液位难以控制,面临分离器安全阀打开,无法实现油气的彻底分离的风险,会导致实测气产量数据失真,录取的地质资料不具备任何参考和分析价值。

结合试运行情况,一级冷却装置能满足将原油降温至60 ℃以下的目的,随即取消二级冷却装置、缩短管线长度、降低测试流程磨阻,确保施工安全,同时充分发挥分离器油气水三相分离的功能,录取真实可靠的数据。

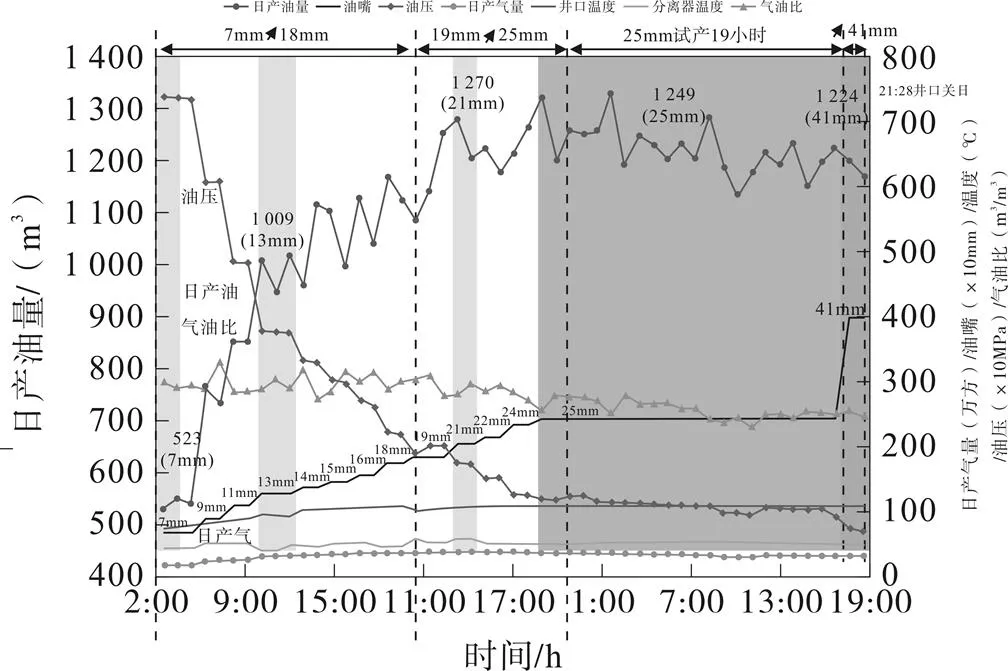

该油藏进行了系统试产,求取了7-41 mm生产制度的日产油量,日产气量、压力、温度等各项参数(见图2),并关井求取压力恢复数据。

图2 某油藏系统试产曲线

5 结束语

该油藏系统试产实现了技术创新,主要体现在以下几个方面:

(1)增加用于冷却降温的热交换器,将流体温度从112.3℃降至50~60℃,降温效果显著,既保障了地面流程的安全运行,又降低了原油因温度过高而造成的运输风险。

(2)采用两翼生产、三条流程并联试产,并进行等效油嘴计算、优化生产制度,以实现最大限度地释放油藏产能。

(3)设计、采用二级液气分离,也就是针对分离后的原油再次进行液气分离,确保进入储罐的原油携带更少的轻组分,从源头消减安全风险。

[1]付海波.浅谈试井解释与异常资料处理[J].中国石油和化工标准与质量,2017,37(15):142-143..

[2]黄强强.利用系统试井确定油井产能方程[J].西部探矿工程,,2016,28(11):47-48+51.

[3]孙洪羽.系统试井现场操作与异常资料探究[J].石化技术,2015,22(4):200.

[4]王爽.应用系统试井确定合理工作制度方法探讨[J].中国石油和化工标准与质量,2014,34(4):91.

[5]丁峰,刘应祥.高产凝析气井稳定试井分析方法探讨[J].新疆石油科技,2012,22(3):15-17.

[6]李秋红.系统试井技术在气井产能评价中的应用探讨[J].中国石油和化工标准与质量,2012,32(2):91+142.

[7]黄成江.试井资料录取要点分析[J].内江科技,2010,31(11):111+132.

[8]宇淑颖,贾丽莹,汤文玲,等.坨深1井试井资料解释与应用[J].油气井测试,2004(4):20-22+105.

Technical Measures for Well Testing Process of Oil Wells With High Temperature, High Pressure and High Recovery Rate in the South Margin

1,1,1,1,2

(1. PetroChina Xinjiang Oilfield Company Exploration Division, Xinjiang Karamay 834000, China; 2. Yangtze University, Hubei Wuhan 430100, China)

Before the development of the reservoir, in order to study the type of reservoir, the boundary of the reservoir, and the maximum production capacity, further obtain the data such as temperature, pressure, production, and gas-oil ratio under different production systems to determine the maximum limit production capacity of the well, the reservoir need be tested systematically. In this article, taking an oil reservoir as an example, aiming at the technical difficulties of high temperature, high pressure, and high production in this area, a new type of well test process was discussed.

high-temperature, high-pressure and high-production wells; well testing technology; measures

2019-12-03

陈超峰(1971-),男,高级工程师,研究方向:从事油气勘探研究工作。

李思洋(1996-),男,长江大学研究生在读,研究方向:井眼轨迹不确定性。

TE353

A

1004-0935(2020)03-0270-03