高RAP掺量沥青路面温拌再生混合料特征及路用性能研究

朱小刚

(江苏东南工程咨询有限公司 南京 210018)

沥青路面再生技术是目前道路施工中最为常用的技术手段之一,随着科学技术不断发展和公众环保意识的不断加强,各种各样的可再生混合料得到发展和运用[1-3]。沥青回收料(RAP)是一种可再生资源,近些年来在路面施工中逐渐推广使用,王洁等[4]对0~35%RAP掺量下的沥青混合料性能进行了研究,认为RAP 掺量对体积指标、水敏感性及抗车辙性能具有重要影响。当前,关于再生混合料的研究主要集中于材料的掺配率上,若是采用低掺配回收料进行施工,则经济效益不显著,同时关于高RAP掺量的实际运用还比较鲜见。因此,有必要对高掺量RAP下的沥青混合料路用性能进行分析。

再生沥青混合料在施工过程中的温度较常规混合料高,很容易导致在加热施工过程中产生大量的“蓝烟”,对沥青回收料造成“二次”老化,因此,既不利于环保又会对施工人员身体造成损伤[5-6]。温拌技术既可以有效降低施工温度,同时也能保证施工质量,是目前再生沥青路面施工中最为常见的方法之一[7-11]。

本文结合高RAP掺量(65%~85%)混合料和温拌技术,对再生混合料的路用性能进行对比分析,以期对沥青混合料再生技术的发展和推广起到一定积极作用。

1 试验概况

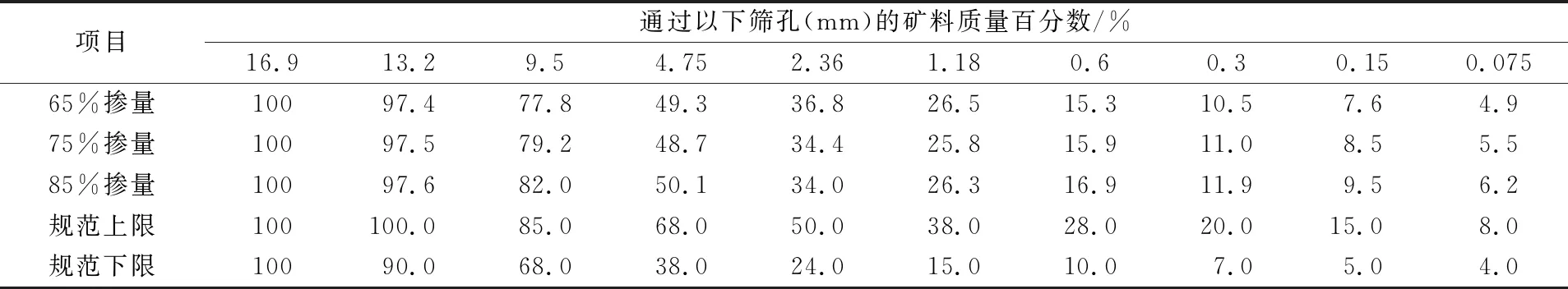

试验共设计3种高掺量RAP再生沥青混合料试验组,路面结构形式采用AC-13型沥青混合料,公称最大粒径值为13.2 mm,目标孔隙率值为4%。通常沥青回收料(处理工艺:清洗集料表层沥青并分离→离心沉淀溶液中矿粉→蒸馏三氯乙烯得到纯净沥青)的级配是不合格的,需用新集料进行级配的修正,由此得到3种掺量下再生沥青混合料的矿料级配,见表1。在不同试验组中加入再生剂,观察各组沥青的基本性能和流变性能的恢复情况,确定在再生沥青混合料中加入质量分数为10%沥青含量的再生剂时能够获得与原样沥青基本相似的效果;拌和温度为175 ℃,击实温度为165 ℃。试验成型过程为:新旧沥青料拌和均匀(90 s)、将反应完毕的铣刨料加入到拌和设备中,均匀搅拌180 s、往拌合料中掺入矿粉均匀拌和90 s、正反面各击实次数为75次、然后对试件进行马歇尔试验、高温车辙试验、水稳定试验及低温弯曲小梁试验。

表1 AC-13再生沥青混合料矿料级配结果

2 RAP掺量对路用性能的影响

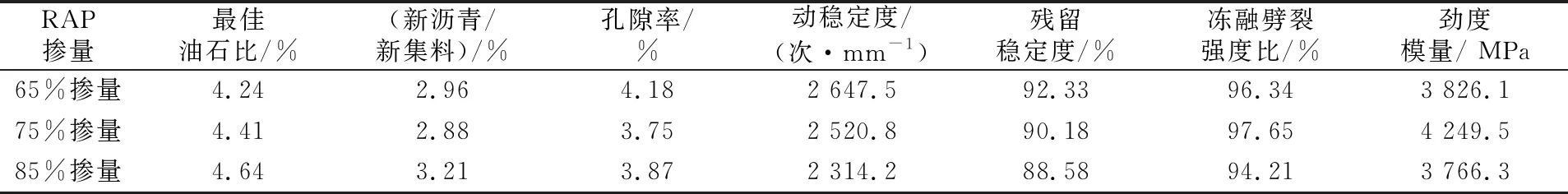

试验获得的不同RAP掺量下的各项路用性能指标见表2。

表2 不同掺量RAP主要路用指标值测定结果

从表2中可以观察得到:①最佳油石比随RAP掺量的增加逐渐增大,并且基本呈线性关系,这是因为沥青回收料掺量越大,再生沥青混合料中的再生沥青含量也就越高,造成了再生沥青最佳油石比与掺量之间呈线性的变化关系;②新沥青与新集料的质量比值在3%左右,表明新沥青含量的多少与RAP掺量的变化关系不大,新沥青主要功能仍是黏结新集料;③最佳油石比始终大于新沥青与新集料的比值,表明再生沥青与新沥青之间能够进行较好地混溶,新沥青可以调和再生沥青的性能,提升混合料整体的抗老化性能;④孔隙率保持在4%左右变化,符合规范值和目标期望值;⑤动稳定度随RAP掺量的增加呈逐渐减小趋势,表明RAP的掺入对于沥青混合料的抗高温性能产生了不利作用,这主要是因为RAP掺量越高,级配调整越难,且粗集料含量越少,造成混合料模量降低,从而使得抵抗变形的能力减低;⑥残留稳定度的变化与动稳定度的变化情况类似,也是逐渐减小,这是因为再生沥青的黏附性低于新沥青,因此在水作用下更容易产生脱落现象;⑦75%RAP掺量下的冻融劈裂强度和劲度模量值最大,表明此掺量下抵抗水损害的能力最强,且能承受更大的温度应力(即低温抗裂性能越强)。

通过以上分析,可以总结得到:不同高掺量RAP下的各项路用性能均能满足设计规范要求,表明了高掺量RAP在沥青路面再生施工技术中运用的可行性与合理性,总体而言,RAP掺量对混合料的高温和水稳性能产生消极作用,使其抵抗变形的能力降低,但却能提高在低温环境下抵抗变形的能力,同时应力松弛能力也会有所提升。综合考虑弯拉强度、劈裂强度及变形特性的影响,认为75%RAP掺量下,再生沥青混合料的孔隙率最小,动稳定度和残留稳定度适中,冻融劈裂强度比和劲度模量最大,为3种RAP掺量中的最佳掺量。

3 温拌与热拌路用性能对比

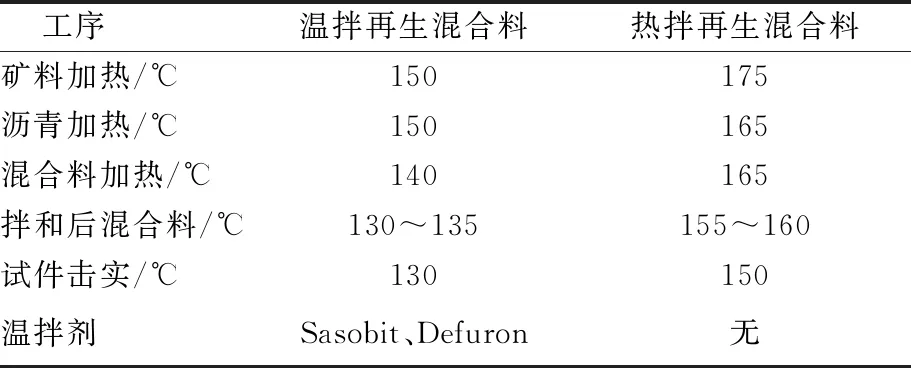

为避免再生沥青混合料拌和时产生“蓝烟”现象,须采取措施降低拌和及施工温度,故开展了高RAP掺量(75%)沥青混合料在温拌和热拌工况下的路用性能研究,具体温度设定见表3。

表3 温拌和热拌再生混合料温度设定情况

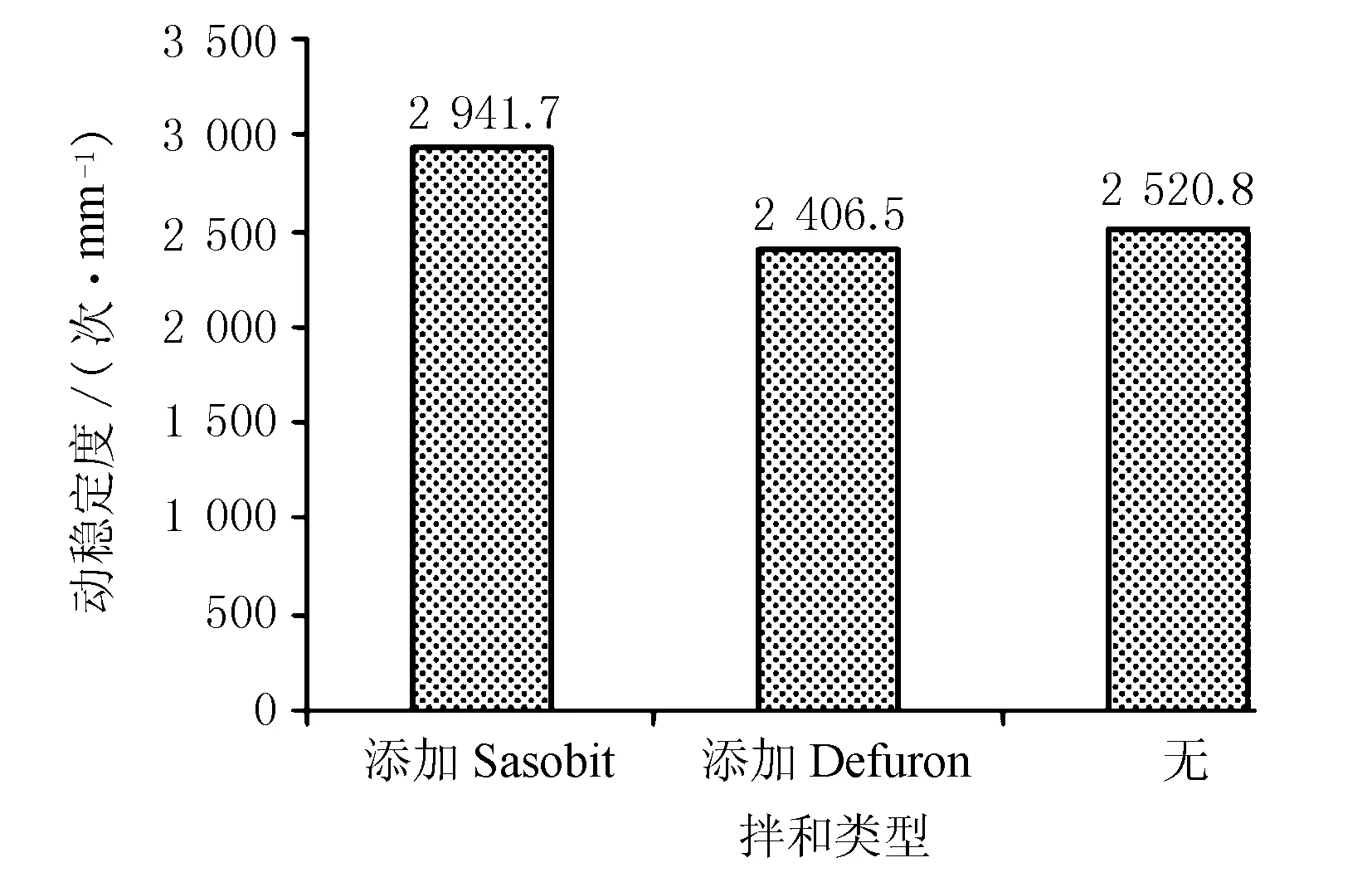

3.1 高温车辙试验

动稳定度是评价抗高温车辙能力的重要指标之一,其值越大表示抵抗能力越强,试验获得了3种工况下动稳定度的对比情况见图1。从图中可以看到:3种工况下,掺入Sasobit温拌剂的抗高温车辙能力最高,无温拌剂(热拌)时其次,掺入Defuron温拌剂时最小,但与热拌相比,仅减小4.5%,相差不大,且其值介于65%RAP掺量和85%RAP掺量的动稳定度值之间,这表明温拌再生沥青混合料能够满足高温规范要求。

图1 动稳定度值对比

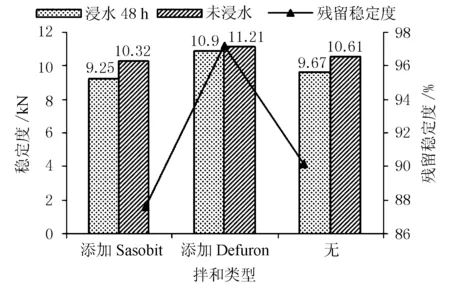

3.2 浸水马歇尔试验

浸水马歇尔试验结果见图2。从图中可以看到:未浸水和浸水48 h后3种工况的稳定度值的大小排序为:掺加Defuron温拌剂>无温拌剂(热拌)>掺加Sasobit温拌剂,残留稳定度值分别为97.22%、90.18%和87.61%,可见,掺入Defuron温拌剂后,沥青混合料的水稳定性最佳,可有效预防水毁病害,这是因为Defuron温拌剂具有改性沥青抗剥落的成分和特性;虽然掺入Sasobit温拌剂后再生沥青混合料的水稳定性较热拌情况下有所降低,但稳定度和残留稳定度减小幅度很小,因此也可以认为Sasobit温拌再生沥青混合料的水稳定性满足设计要求。

图2 浸水马歇尔试验结果对比

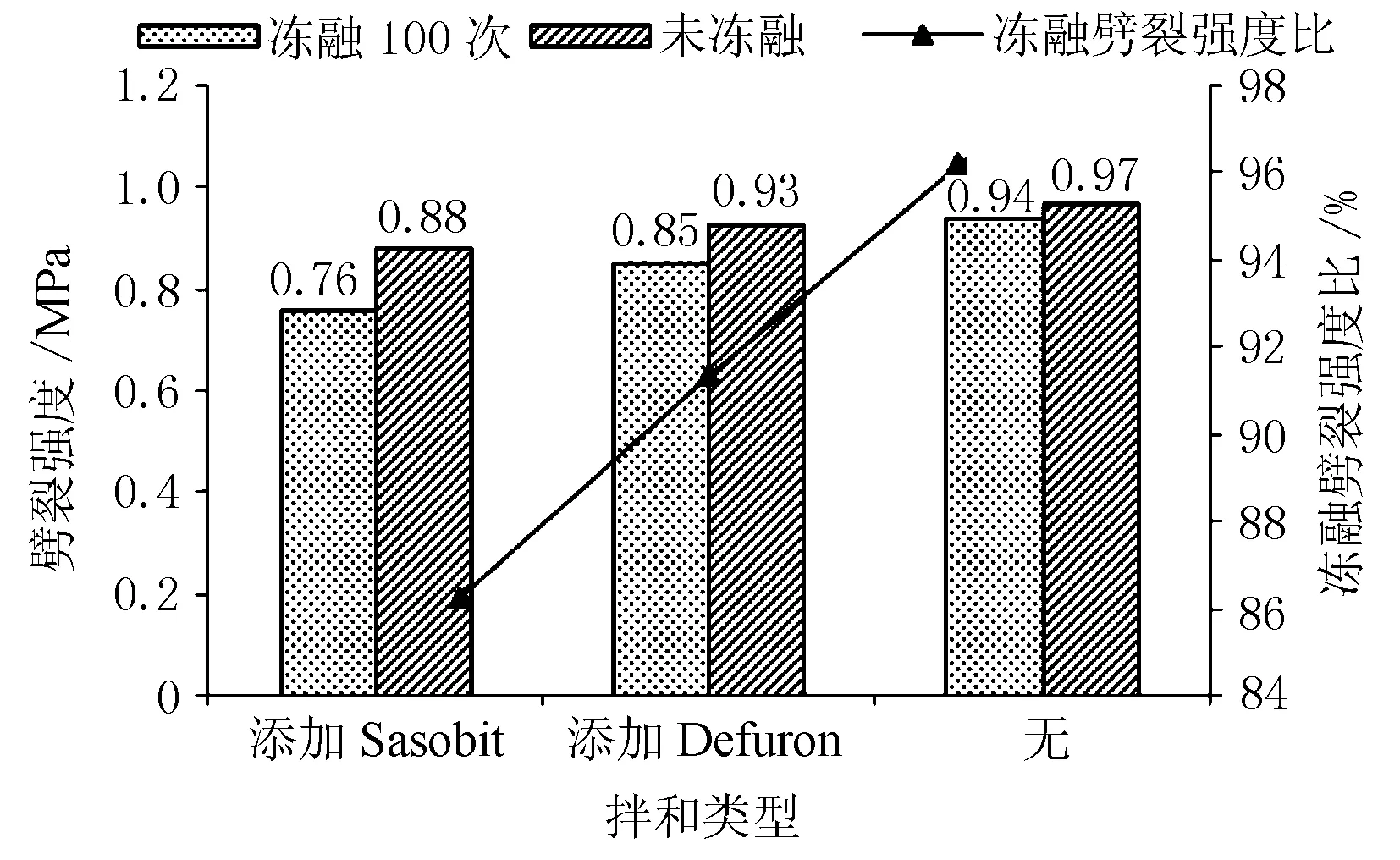

3.3 冻融劈裂试验

冻融劈裂强度试验结果见图3。

图3 冻融劈裂试验结果对比

从图3中可以观察到:掺入温拌剂对于再生沥青混合料的抗冻融损伤特性具有消极作用,三者的大小排序为:无温拌剂(热拌)>掺加Defuron温拌剂>掺加Sasobit温拌剂,但冻融劈裂强度比均大于85%,其中,掺加Defuron温拌剂的冻融劈裂强度比达到了91.35%,基本满足设计规范要求。

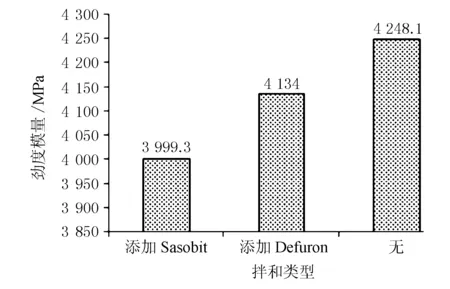

3.4 低温弯曲小梁试验

低温弯曲小梁试验结果见图4。从图中可以看到:在掺入温拌剂后,沥青混合料的低温劲度模量较热拌时有所降低,掺加Sasobit温拌剂较热拌时降低5.9%,掺加Defuron温拌剂较热拌时降低2.7%,由此可见,掺入一定量的温拌剂,对再生沥青混合料的低温变形能力具有一定的消极影响,但影响程度在可接受范围内。

图4 低温弯曲小梁试验结果对比

4 结论

1) 高掺量RAP对于沥青混合料的高温抵抗变形及水稳定性能产生消极作用,但能在一定程度上提升低温的抗变形能力,综合考虑强度、变形等各项指标,认为75%RAP为最佳掺量。

2) 在75%RAP掺量下进行了温拌和热拌对比试验,相较于热拌,沥青混合料的抗冻融和低温劲度模量均有所降低,但均在可接受范围内;加入Sasobit温拌剂后抗高温变形性能有所提升,加入Defuron温拌剂后水稳定性能有所提升。

3) 相较于热拌再生技术,温拌再生技术可降低25℃的施工温度,可起到保护环境和工人身体健康,同时又保证施工质量的目的,值得在工程实践中推广。