间歇流下二氧化碳水合物生成形态与堵塞机理

何骋远,周诗岽,张文文,张青宗,吕晓方,王树立,赵书华

(常州大学石油工程学院油气储运技术省重点实验室,江苏常州213016)

复杂的多相流动体系中,气体水合物极易在合适的温压条件下形成[1-3]。气体水合物一旦大量生成,会导致一系列严重后果。例如,水合物的生成导致管道堵塞、阀门受阻或其他生产设备异常。这些问题不仅会增加管线运营成本,还会带来不可估量的安全风险。

近年来的研究表明二氧化碳水合物浆液在区域制冷[4]、碳捕集[5-6]与二氧化碳气体管输领域[7]有广阔应用前景,但由于流动安全的需要,需明确二氧化碳水合物在管道流动过程中生成特性及堵塞机理。宋光春等[8]在柴油、水、天然气三相体系下水合物生成实验时发现,管道内的细泥沙状与絮状水合物沉积层是导致油基体系堵塞根本原因;水合物浆液的液相分层和流体黏度增加是水基体系主要堵塞机理。Wang等[9]通过环路实验平台研究了一氟二氯乙烷(HCFC-141b)水合物生成特性,发现当水合物从浆状转换成泥状时,管道发生堵塞。Song等[10]利用实验环路探究了天然气水合物堵塞特性,观察水合物沉积层性状的转变,进而提出水合物快速堵塞机理。Melchuna等[11]基于油水体系,进一步完善水合物颗粒的形成机理,发现不同含水率条件下水合物均在油水界面形成壳体,较高含水率时,水合物向外生长;较低含水率时,水合物壳体向内生长。Lingelem 等[12]在基于高压实验环路观察水合物生成至堵塞全过程,发现水合物会优先在气-水界面处的管壁上形成,而后呈树枝状沿管壁向上生长,而后向管中心生成,并快速侵占管道的流通面积。王武昌等[13]以四氢呋喃为实验介质进行环路实验时发现,当水合物体积分数小于39.4%时,水合物呈现浆状,为牛顿流体;当水合物体积分数大于39.4%时,水合物浆液呈现泥状,为宾汉姆流体,并以此提出水合物安全临界体积分数。Chen等[14]在水基体系开展不同含水率水合物生成实验时发现,水包油空间网状结构会逐渐转化为内部裹挟油滴的水合物网状结构,油滴在水合物大量生成时被挤出,水合物网状会沉降到管壁上并引发管道堵塞。由此表明,管道发生堵塞,水合物的形态将发生变化,也就是说水合物在管道内的形态将影响到管道安全流动状态。

由于流型特性影响管道中CO2水合物生成形态及堵塞特性,复杂的流动环境会使得水合物出现破碎、附着、剥离、沉积、聚集等多种形态,且CO2水合物与甲烷水合物、二氯一氟乙烷水合物、四氢呋喃水合物生成特性存在一定差异性,CO2水合物的在管道中的生长与沉积受流动条件影响极大[15-16],现有的研究结论不能够全面阐述不同流型下二氧化碳水合物生成形态及堵塞机理。

为探明不同流型下的水合物二氧化碳水合物生成形态与堵塞机理,本文选取气团流、段塞流这两种常见流型,通过高压可视实验对水合物形成形态与堵塞过程进行详细探究,得到两种流型下水合物形成形态、聚集过程的变化及堵塞机理。研究成果对CO2水合物管道流动安全保障具有一定指导意义。

1 实验设备及步骤

1.1 实验设备

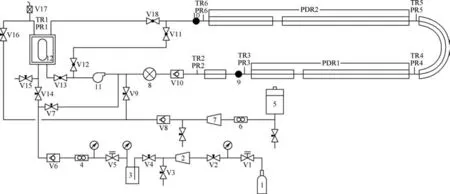

实验采用本文作者课题组自行设计的高压可视实验环路进行CO2水合物生成实验[17-18]。实验设备与示意图见图1 与图2。实验环路总设计容积为10L,最高工作压力为15MPa,装置由进气、进液、制冷系统及可视反应釜、管路测试段、数据采集系统等组成。水合物生成与流动形态通过位于温压传感器6 处前的透明管段观察。环路包括有长1m、3m、2.5m、1m、0.5m 的直管段以及半径为0.63m的半圆形管段,管路内径为2.54cm。

环路内设置一台流量为3m3/h 的磁力离心泵。进气管线处设置了最高输出压力为42MPa 的气体增压泵。此外实验装置还配备了自动调节阀,以提高气体压力控制的精确度。在维持管壁温度稳定方面,实验管道外部设置的容积为500L、制冷功率为7.5kW 的冷却单元可将实验管段的温度控制在-15~20℃的范围内。

图1 高压可视实验环路设备图

混合物的流量与密度通过科氏质量流量计(YKLK-S-025)测量,流量测量的误差在0.15%~0.25%,密度测量值误差为±0.002g/mL。如图2 所示,两个差压变送器(Honeywell STD720)安装在环路的上下游;压力变送器(Rosemount 3051)和温度变送器(Rosemount Pt100)安装在各实验管段。通过数据采集系统收集并记录实验过程中数据。

1.2 实验材料及步骤

实验材料包括:CO2(常州京华工业气体有限公司出产的纯度为99.8%)、蒸馏水(实验室自制)。

实验主要操作步骤如下。①实验准备阶段。仔细检查实验装置的气密性并用去离子水彻底清洗实验装置三次。②环路抽真空。将压力抽至-0.02MPa。③环路注液。通过注液系统将蒸馏水加注入环道后,利用冷却单元将环路温度调至10℃。④环路注气。利用高压气瓶向环路内注气至设定压力。⑤混合溶解。开启循环泵,使气液两相充分混合,而后补气至原先设定压力。⑥启动水浴。待气液两相充分混合后,调节低温水浴温度至实验温度。⑦数据记录。利用数据采集系统收集并记录实验过程中的温度、压力、流量与压降数据。⑧图像采集。利用数字高清摄像机采集并记录水合物生成过程的图像。

1.3 实验工况

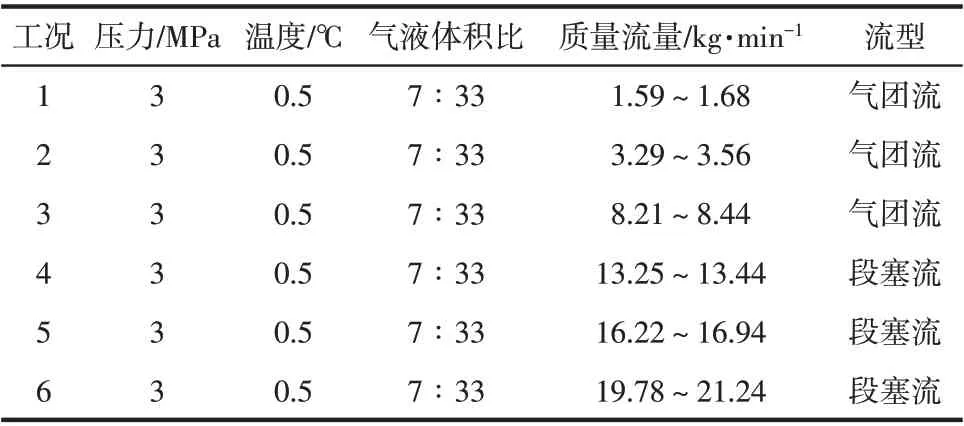

本实验为定量实验,即实验过程中不补气。通过以下6组工况,探究气团流、段塞流两种流型范围内二氧化碳水合物生成形态及堵塞机理。为确保实验准确性,每组工况重复实验三次,详细的实验工况如表1 所示。由于质量流量的控制较为困难,重复实验中,质量流量控制在一定范围内,即认定为有效的重复实验。

1.4 水合物体积分数计算方式

水合物体积可以通过式(1)计算。

表1 各工况实验参数

图2 高压可视实验环路示意图

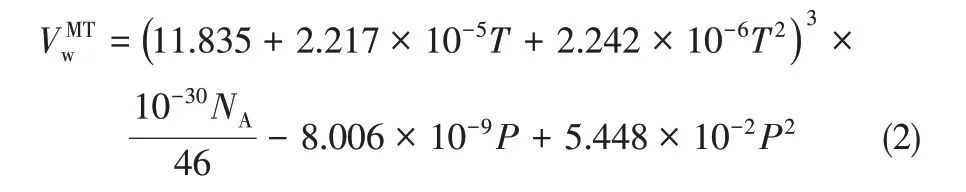

式中,VMTW为CO2的摩尔体积,m3/mol;M为水合数;ΔnCO2为气体消耗量,mol,具体计算方式参见本文作者课题组已发表文献[18];NA为阿伏伽德罗常数,6.02 × 1023;T为反应体系的温度,K;P为反应体系的压力,MPa。

管路中水合物体积分数可以通过式(3)计算。

2 实验结果与分析

2.1 典型实验过程分析

以工况4中的一组实验数据为例说明典型实验过程,可将实验过程分为4个阶段,见图3。

Ⅰ阶段——气体溶解阶段(0~21min):实验初始时刻达到的气液平衡受体系温度降低的影响被打破,部分气相空间的二氧化碳气体再次溶解入液相中,体系压力随之下降。溶解入液相的二氧化碳为后续的体积成核提供基础。

Ⅱ阶段——诱导期阶段(21~35min):当温度降至水合物三相平衡点后,理论上水合物成核将发生,但成核是微观过程,从宏观角度很难直接观察到水合物相的存在。气相压力温度的变化与Ⅰ阶段类似。

Ⅲ阶段——水合物大量生成及稳定流动阶段(35~43min):该阶段水合物大量生成,通过环路内透明可视管段可以明显观察到管内出现水合物相,生成后的水合物混合着液相沿管流方向向前运动。此时由于水合物的生成,液相主体黏度增加,流动受阻,流速下降,压差变得相对平稳。

Ⅳ阶段——堵塞阶段(43~54min):二氧化碳水合物不断增加,或聚集或破碎,最终导致环道堵塞。环路堵塞有两个明显标志,第一个标志为流速瞬间达到0,并在0 点持续较长时间;第二个标志为压力突增,这是由于堵塞段前泵持续工作带来的动压附加值静压被压力传感器所感应到。本实验在第一次堵塞后,重启环路循环泵,可以发现初次的堵塞可以被冲开,但冲开后的流动持续时间较短,二次堵塞会快速发生。

2.2 气团流下水合物生成及堵塞形态

图3 段塞流下水合物生成实验数据

根据TAITEL-DUKLER划分的流型谱图,气团流与段塞流被合称为间歇流[19],也有相关学者将气团流称作短液塞流(short slug flow)[20]。两种流型形状相似,主要区别在于:气团流的连续液相中不含细小的气泡,而段塞流的液塞内存在被液塞卷起的细小气泡。

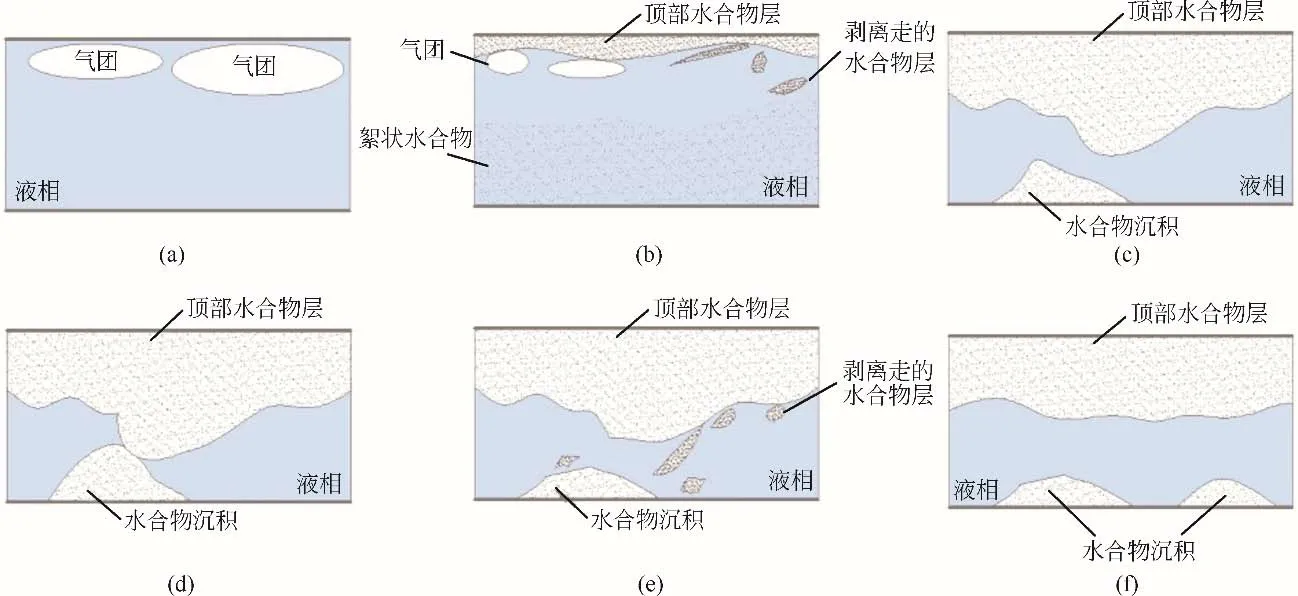

气团流下实验过程中初始压力与冷却温度被控制在3MPa 与0.5℃;环路加液量控制在8.25L。以质量流量1.59~1.68kg/min 的水合物生成实验过程中采集到的图像为例,说明气团流下水合生成及堵塞形态。图4(a)为水合物大量生成前环路内气液混合物为气团流时所采集的图像,此时可以观察到管内液相清澈,气体以长条状气团的形式,被包裹在液相中持续向前运动。连续相中无细小气泡。

图4(b)为水合物初始生成时刻所采集的图像,此时,可以明显观察到CO2水合物在管道上壁面处生成并黏附聚集,液相主体中开始变得浑浊。同时图4(c)中采集到管道上壁面处水合物层剥离的图像。在水合物生成的初始时刻,管壁处黏附聚集的水合物层尚未被紧实,极易被快速流动的液相所带走。生成、黏附、聚集、剥离构成一个循环充斥在水合物大量生成的初期时刻。

图4 气团流下水合物生成及堵塞形态

图4(d)为水合物大量生成及稳定流动的中期,管道上壁面处水合物得以聚集,顶部水合物层不断增厚。后续气团带来的气体紧贴水合物层下表面移动,由于顶部水合物层下表面并非光滑平面,后续气团在移动过程较为缓慢,这为顶部水合物层持续增厚提供了条件。液相主体中水合物仍然呈现絮状形态,值得注意的是气团流条件下液相主体中水合物形成的比例不高,多数水合物在管道上壁面处生成并黏附聚集。

图4(e)为水合物大量生成阶段结束,此时管道内流动呈现两种可能性。第一种为稳定的浆液流动,即管内水合物保持图4(e)中形态流动直至实验终止(对应实验工况2 与工况3)。第二种为堵塞,堵塞时管内水合物形态呈现图4(f)(对应实验工况1)。图4(f)中顶部水合物层分为上下两层,上层为相对紧实的水合物层,下层为松散的水合物层,两者占环路总流通面积的2/3以上,故可以认为在气团流条件下,堵管的主要原因是管壁处水合物层持续聚集增厚导致的流通面积减小。

2.3 段塞流下水合物生成及堵塞形态

段塞流是指充满整个管道横截面的液塞与大气泡(其下方有液膜)的交替流动[21]。该部分水合物生成实验,压力、温度持液量均与气团流实验一致。段塞流下流速普遍较快,本文主要通过控制流速以控制流型。以质量流量16.22~16.94kg/min 的水合物生成实验过程中采集到的图像为例,说明段塞流下水合生成及堵塞形态。

图5(a)为初始流型为段塞流时采集的图像,与气团流不同,段塞流的液塞内存在被液塞卷起的细小气泡,气液混合程度也较气团流更为剧烈,单个气相空间较气团流也更大,且可以明显观察到液相空间的清澈与气相空间壁面的光滑。

图5(b)为诱导时间结束,水合物大量生成初期管内水合物相的情况。液膜区管道壁面处形成细小的水合物颗粒,颗粒较为分散,尚未相互联结紧实就被后一个液塞冲刷走,无法在管道壁面处聚集生长。液相空间浑浊度也较图5(a)有明显的增加。图5(c)为下一个液塞到来前液膜区的俯视图,管道顶部水合物呈相互不联结的薄片状。在顶部中心处较少,顶部两侧较多,该现象与管道的湿周有关,前一个液塞润湿的圆形截面,顶部液滴会沿管壁流下导致中心位置液量较少,进而使得顶部中心处水合物生成量较少。图5(d)为后一个液塞到来时液膜区的俯视图,先前生成的不联结的薄片状水合物被冲刷剥离,裹挟在液相主体中沿流动方向向前,无法在原先位置持续生长。

图5(e)为水合物大量生成时刻,此时水合物生成速率高,液塞尾部、液膜前端为气液接触面,该位置极易快速形成大量的水合物。同时该位置也是液塞卷起细小气泡大量存在的位置,生成的水合物多以中空水合物球的形式存在。此时由于生成量大,生成的水合物可以短暂附着在管道上壁面处,后一液塞并不能完全冲刷剥离走聚集在顶部的水合物层,顶部水合物层开始慢慢出现。不同于气团流紧实的顶部水合物,段塞流下虽能出现顶部水合物层,但多由中空水合物球组成,相互之间并不紧实。如图5(f)所示,当水合物生成量开始减少,进入稳定的浆液流动阶段时,液塞持续的冲刷,仍然会破坏顶部水合物层,剥离而出的块状水合物落入液相主体中,随液相流动。

图5 段塞流下水合物生成及堵塞形态

图5(g)为段塞流下二氧化碳水合物堵管时的管内形态。由于此时流速已经为零,可以较为清晰地观察到管内水合物形态。管道顶部为未被冲散的中空水合物球,液相主体中为大量絮状水合物,局部液相区域絮状水合物浓度较高,形成局部水合物段(流动床)。故可以认为段塞流下二氧化碳水合物堵管的主要原因是液相中局部水合物段的形成。

2.4 堵塞情况及堵塞机理分析

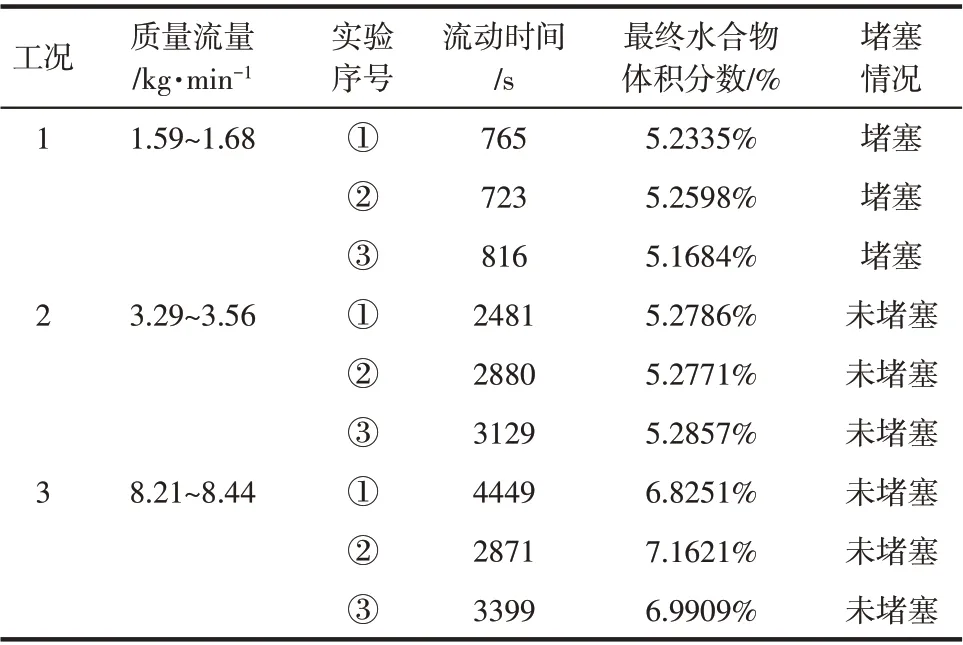

表2中显示了气团流范围内各组实验工况及重复性实验中的流动时间及堵塞情况。本文定义流动时间为道水合物大量生成时刻至管道首次发生堵塞的时间,即2.1 节中所述Ⅲ阶段所经历的时间。未发生堵塞的实验组,流动时间定义为水合物大量生成时刻至实验结束时刻所经过的时间。

根据表2 可知,气团流实验中,工况1 下三次实验均发生堵塞,而工况2 及工况3 均未发生堵塞。工况1与工况2最终水合物体积分数相近,均在5%~5.3%范围内,说明气团流范围内低流量更易导致水合物堵管。工况3最终水合物体积分数高于前两组实验工况,说明流量增加在一定程度上会促进水合物的生成。

气团流下CO2水合物堵塞机理可通过图6 来分析(流动方向自左向右)。由于水合物与管壁之间的黏附力远高于水合物与水合物之间的黏附力[22],且CO2水合物理论密度大于水的密度,故CO2水合物极易在管壁出沉积与聚集。随着体系温度持续降低,水合物形成的驱动力持续增大,水合物生成速率上升,大量生成的CO2水合物逐渐在管道顶部空间生成并黏附聚集形成致密的水合层,液相中部分CO2水合物受重力作用沉积至管道底部。由于气团持续流经顶部水合物层,致使顶部水合物层下表面并非光滑平面,当顶部水合物层增厚到一定程度时,凸出位置会拦截液相主体中絮状水合物,用以增厚顶部水合物层。当流通面积持续减小后,CO2水合物无法顺利通过,此时体系失去流动性,管道将发生严重堵塞。但由于水合物与水合物之间的黏附力较小,后续拦截液相空间中絮状水合物所形成的水合物层为松散层,在流量较大的工况下,该松散层易被液相冲开,故出现了工况2与工况3的实验现象。这与周诗岽等[23]在较高持液率下提出的CO2水合物堵塞机理基本一致。

表2 气团流下水合物流动时间及堵塞情况

图6 气团流下水合物堵塞机理

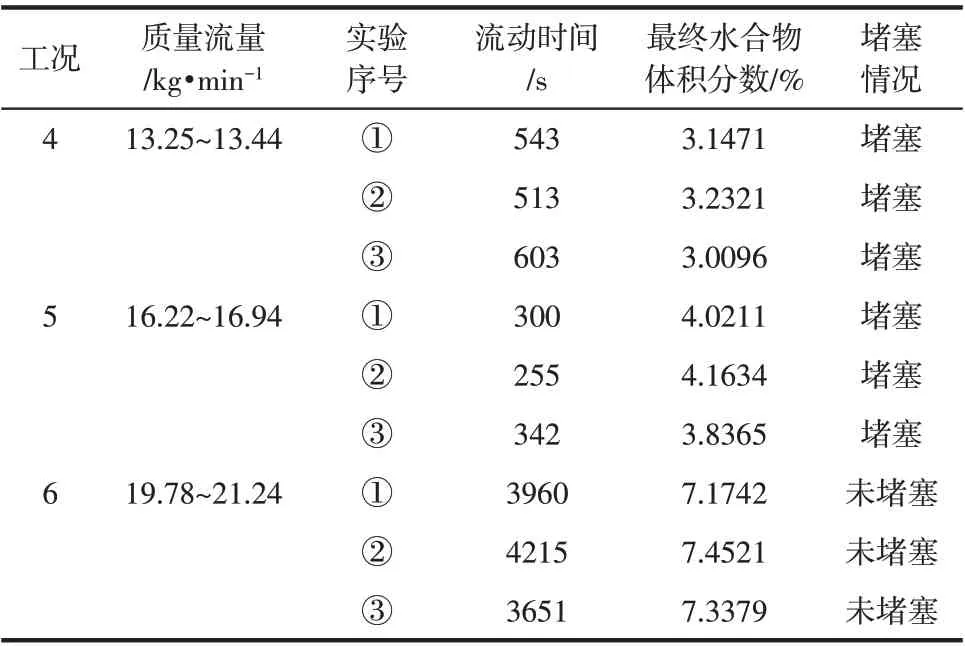

表3中显示了段塞流范围内三组工况及重复性实验中的流动时间及堵塞情况。段塞流下实验工况4 与工况5 均发生堵塞,堵塞后重启循环泵,堵塞将被冲开,但体系将快速达到二次堵塞。实验工况6未发生堵塞,实验后期气液固三相形成稳定的浆液流动。工况4与工况5堵塞时水合物体积分数相近,均在3%~4%范围,而工况6最终水合物体积分数达到7%~7.5%,相差较大,说明前两组工况下水合物尚未完全生成即发生严重堵塞。段塞流下堵塞时水合物体积分数较气团流下堵塞时水合物体积分数小。这是由于段塞流下水合物主要聚集于液相中,而气团流时大部分水合物形成聚集于管道顶部。液相中水合物浓度的上升,对于管道流动性的影响更大。

表3 段塞流下水合物流动时间及堵塞情况

段塞流下CO2水合物堵塞机理可通过图7 来分析(流动方向自左向右)。水合物初始生成时刻,由于前一液塞对管道上壁面的润湿作用,液膜区的顶部会生成大量水合颗粒,水合物颗粒之间本应该通过液桥作用相互联结聚集,但由于段塞流下液相对管道上壁面处冲刷作用较强,水合物颗粒聚集的顶部水合物层会被快速破坏,剥离掉落至液相主体。而液塞与液膜交界面由于液塞卷起了大量气泡,该处会形成较多的中空水合物球体,由于其内包裹着气态CO2,中空水合物球体受浮力作用浮于液相主体上部,但该部分水合物与管道上壁面的黏附力不足以支持其在管道顶部聚集,会随着流体向前移动;水合物大量生成阶段,液相主体中絮状水合物混合着从管道顶部被剥落的片状水合物存在于液相中,导致液相中水合物浓度不断上升,黏度持续增加,流动阻力上升,流速下降。液相空间中由于流动阻力增大,局部水合物聚集成段形成移动床,且CO2水合物密度大于水导致移动床极易与管道下壁面产生黏附,此时若流量较小,移动床将快速转化成固定床,并逐步聚集液相中其余水合物,最终导致管道堵塞;若流量较大,流动带来的侧向力大于水合物段与管道下壁面的黏附力,此时固定床无法形成,无法固定的流动床结构在循环过程中会被循环泵破坏,水合物将不发生堵管。

综合对比表2 与表3 可以发现,流量增大促进水合物的生成。就工况3与工况6而言,两者均未发生堵塞,最终水合物体积分数最大仅相差0.63%,说明流量增大仅能一定程度上促进水合物生成,而非大幅增加,这是由于流量较低时,流量增大会促进气液混合,增加气液接触面积,促进水合物成核,增加水合物生成量;但当流量较高时,此时气液两相已充分混合,流量增大带来的增益效果变得微弱,而导致的流型转变使得管内液相空间水合物浓度上升(见段塞流堵塞机理),更易发生堵塞。

3 结论

本文利用高压试验环路探究了气团流及段塞流下二氧化碳水合物生成形态与堵塞机理。得到如下结论。

(1)气团流时,二氧化碳水合物主要生成位置为管道顶部空间。二氧化碳气团流经顶部水合物层时移动速度下降,为水合物层的增厚提供条件。液相主体中水合物生成量较少,多以松散的絮状水合物形式分散在液相中,随液相流动。

(2)气团流下,二氧化碳水合物堵塞管道的原因为持续聚集增厚的水合物层导致的流通面积减小。由于气团流范围内混合物流速较小,冲刷剥离作用较弱,顶部水合物颗粒间黏附力大于冲刷剥离的侧向力,使得顶部水合物层得已持续层厚,最终不断增厚的水合物层挤占了管道流通面积,使得管道堵塞。

(3)段塞流时,二氧化碳水合物在管道顶部空间与液相空间均有大量生成,但由于段塞流下冲刷剧烈,顶部空间水合物无法持续聚集黏附成层,被裹挟入液相主体中沿流动方向向前移动。段塞流液塞内存在被液塞卷起的大量气泡,液塞区会生成中空水合物球体,这些球体或破碎成较小的块状水合物随液相向前流动,或上浮至管道顶部聚集,但受流动剧烈扰动的影响,上浮至管道顶部的中空水合物球无法黏附至管壁,进而无法形成致密的水合物层。

(4)段塞流下,二氧化碳水合物堵塞管道的原因为液相主体水合物浓度升高,混合物黏度增大,流动阻力升高,低流速为液相主体中水合物的相互联结聚集提供条件,进而导致局部水合物段(移动床)的出现,移动床持续增大在流量携带能力逐步减弱的情况下,最终形成固定床,导致水合物堵管。

(5)段塞流下水合物堵管时体积分数为3%~4%,较气团流下堵塞时水合物体积分数小。说明液相中水合物浓度的上升对于管道流动性的影响更大,并且段塞流下水合物堵管发生极快,水合物尚未完全生成,已发生严重堵塞。

(6)流量增大会一定程度上加快气体水合物的生成,但大流量导致的流型转变使得管内水合物易聚集于液相空间,更易发生水合物堵管。

——以丹东市为例