喷淋鼓泡塔内氨水对烟气中As2O3的吸收特性

魏永久,张月,郭雨生,王春波,白涛

(1华北电力大学能源动力与机械工程学院,河北保定071003;2山西大学动力工程系,山西太原030013)

燃煤电厂因煤炭使用集中程度高、污染物排放基数大,成为我国大气污染物排放防治对象的重中之重。砷是燃煤电站排放的典型有毒痕量元素污染物之一,不仅具有极强的毒性和致癌性[1-2],还会引起选择性催化还原(SCR)脱硝催化剂“砷中毒”[3-4],造成电厂脱硝性能下降、脱硝成本上升。目前,国内外环保部门已逐步将烟气砷的排放控制纳入考量范畴[5-6],我国《煤电节能减排升级与改造行动计划(2014—2020年)》[7]也提出支持包括烟气砷在内的污染物协同脱除,可见开展烟气砷脱除研究具有十分重要的现实意义。

燃煤烟气气氛下,砷的赋存形式主要为元素砷(As)和气相三氧化二砷(As2O3),由于As2O3更具毒性和高挥发性而更加引起学者关注[8-9]。燃煤电厂烟气砷的控制途径主要有添加吸附剂进行烟气砷吸附以及利用现有大气污染物控制设备协同控制,添加吸附剂脱除烟气砷,目前尚处于实验室研究阶段。Jadhav等[10]以石灰石为吸附剂研究了吸附气相As2O3过程中的吸附机理和反应动力学;Player等[11]研究发现烟气中的水蒸气和SO2生成AsH3和As2S2会影响活性炭对As2O3的吸附;本文作者课题组前期研究得出SO2的加入促进了Fe2O3/γ-Al2O3对气相As2O3的吸附,促进作用表现为先增大后抑制,而在O2/CO2气氛中,O2浓度的提高利于缓解SO2的抑制作用[12-13]。然而,烟气砷吸附技术的实施需要在烟道流程中布置特定吸附床反应器或吸附剂喷射装置,这在一定程度上存在着增加污染物控制初投资、增加烟气流程复杂性等问题,而利用现有大气污染控制设备实现对烟气砷的协同脱除却能解决这个问题。张凯华等[14]对静电除尘器(ESP)前后烟气中的砷进行测定,认为ESP单元协同脱砷的效率达到72%;Tang等[15]实验发现ESP装置和湿式烟气脱硫装置(WFGD)对As 的去除率分别为83%和61%左右。Córdoba 等[16]利用石灰石脱硫得WFGD入口和出口烟气砷平均分别为7.9mg/m3和2.3mg/m3。由上可知,现有污染物控制单元具有烟气砷脱除的潜力,利用现有污染物控制单元开展烟气砷控制是一条既可以实现污染物协同控制又可以节约投资成本的技术路线。

喷淋鼓泡技术作为一种新型湿法脱硫技术,与传统脱硫技术相比,具有脱硫效率高、能耗低等特点[17],在该技术基础上增加前置臭氧氧化单元可实现烟气中SO2、NOx、PM(颗粒物)的协同脱除[18],具有污染物一体化控制的应用前景。目前,学者们对利用该技术脱硫进行了深入报道[19-20],然而关于利用新型喷淋鼓泡技术控制重金属的有关研究相对薄弱。本文在喷淋鼓泡实验台的基础上增加了气相As2O3发生装置,利用喷淋鼓泡技术研究了液气比、浸液深度、氨水质量浓度、SO2质量浓度对氨水溶液脱除SO2时协同吸收烟气中气相As2O3的影响以及氨水溶液吸收气相As2O3的机理,为燃煤电厂利用现有污染物控制设备同时控制多种污染物提供新的途径。

1 实验装置和方法

1.1 实验装置

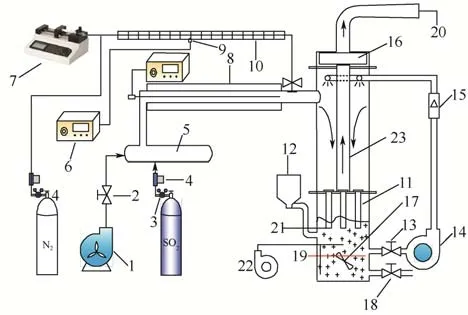

如图1为搭建的喷淋鼓泡塔实验台。吸收塔由φ40cm×1cm、高180cm的有机玻璃制成,主体分为上仓、中仓、下仓三个部分。在吸收塔的下仓布置有浆液循环泵,将氨水连续送至喷嘴进行喷淋。经加热装置加热至120℃的烟气通入吸收塔,流经中仓经历喷淋进行一次吸收后通过散射管进入下仓鼓泡进行二次吸收,再由下仓通过内置连接管进入上仓,经过除雾器从烟囱中排出。模拟烟气由空气和SO2配比而成,空气由空气泵引入,SO2来自体积分数为99.99%的高压钢瓶,实验期间由质量流量计控制通入吸收塔内的模拟烟气量。注射泵将浓度为1000mg/L 的As2O3标准液体以一定推速注射进吸收塔入口,为保证随N2(800mL/min)进入烟气的气相As2O3不冷凝,实验过程中始终保持气化As2O3装置的温度在300℃以上。

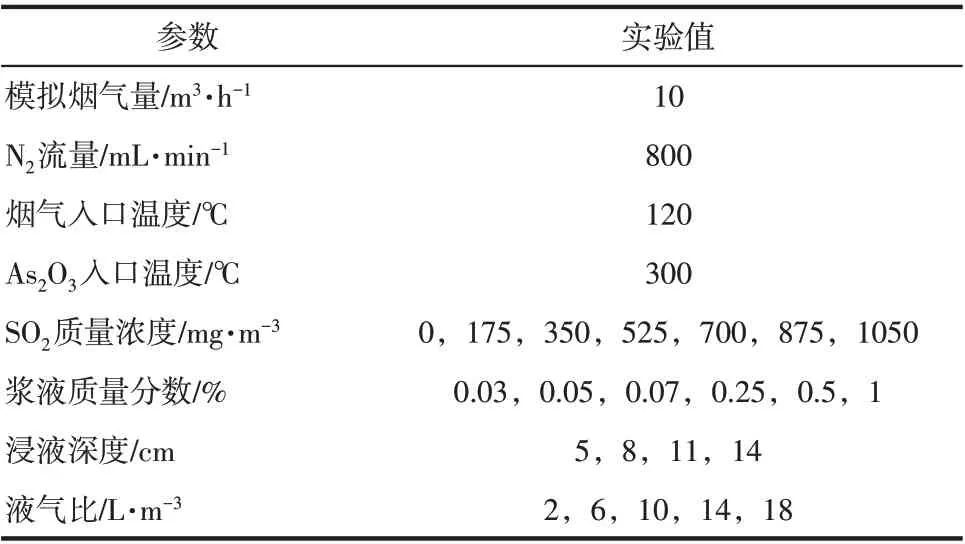

具体实验参数见表1。

1.2 实验步骤

图1 喷淋鼓泡吸收塔实验系统

表1 实验参数

液气比(L/G)是指单位时间内吸收塔中氨水喷淋量与单位时间内吸收塔入口烟气体积流量之比[21]。喷淋鼓泡塔底部到散射孔距离为45cm,从散射孔开始计算,被氨水浸没的散射管长度即为浸液深度,即氨水溶液静止液面到散射孔中心的垂直距离[17]。实验前,在保证实验研究的浸液深度前提下加入指定浓度氨水,先打开氧化风机,再打开循环泵、空气泵以及加热装置分别调节液气比、进入塔内的烟气总量以及烟气温度,为使氨水混合更加均匀打开布置在吸收塔下仓的搅拌器。待实验系统运行20min以上达到稳定状态时,打开SO2钢瓶阀和N2钢瓶阀,通过质量流量计将N2调节至800mL/min,使用烟气分析仪测量吸收塔入口烟气中SO2浓度,调节质量流量计使SO2浓度达到指定值并保持整个实验过程中不变。待数显仪温度显示300℃时打开注射泵,将As2O3标准液以特定推速送进管内形成气相As2O3并随N2一起进入吸收塔。每隔固定时间在取样液面取样。

电厂实际脱硫过程需定时进行氨补给以保证脱硫系统运行的动态稳定性,为了更加清晰地表明喷淋鼓泡塔内氨水对烟气砷的吸收情况,本研究在初始时便加入指定浓度的氨水来完成整个吸收过程。同时,考虑到烟气中砷浓度较低以及吸收塔内发生的其他反应对氨水吸收As2O3的影响会增加研究复杂性,利用新型喷淋鼓泡技术研究氨水吸收烟气砷的过程显得更为重要,本文选取喷淋鼓泡塔内氨水对烟气中气相砷吸收的未饱和阶段进行讨论。

1.3 测试方法

将从吸收塔取样液面取得的样品配制成10mL待测液,待测液包括1mL HCl、4mL预还原剂以及5mL 塔内样品,其中以2%硫脲+2%抗坏血酸作为预还原剂,将待测液中的As5+还原为As3+,HCl 起到增强生成AsH3气体稳定性的作用。待测液被充分还原后,利用北京吉天仪器有限公司AFS-8220原子荧光光度计测量样品中砷浓度,以10%HCl为载流,0.2%KOH+2%KBH4溶液为还原剂。实验过程中使用的纯水电导率为18.2MΩ·cm。为保证测量结果准确性,测量前应使标准曲线线性度R达到0.999 以上,每个待测液测量3 次且测量误差小于5%视为测定结果有效,取3 次测量结果平均值作为最终测定结果。

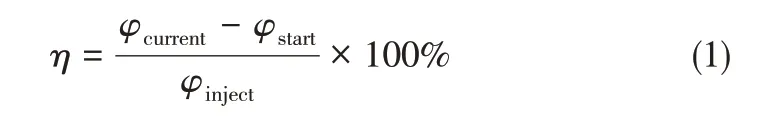

氨水吸收气相As2O3效率η定义见式(1)。

式中,φcurrent为当前塔内测得砷总量,μg;φstart为起始未进气相砷时塔内测得砷总量,μg;φinject为注射泵注射入吸收塔内的砷总量,μg。

2 实验结果与讨论

2.1 液气比对氨水吸收气相砷的影响

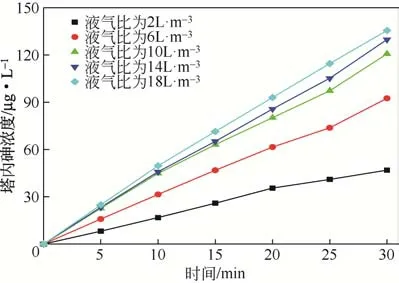

喷淋鼓泡塔中仓液气比大小直接影响氨水对气相As2O3的一次吸收。实验通过改变由循环泵喷淋的氨水溶液量来探讨液气比对氨水吸收气相As2O3的影响。实验工况的氨水质量分数为0.07%、浸液深度为5cm、SO2质量浓度为525mg/m3。图2 为不同液气比下吸收塔内砷浓度随吸收时间的变化情况。

图2 不同液气比下塔内砷浓度随吸收时间变化

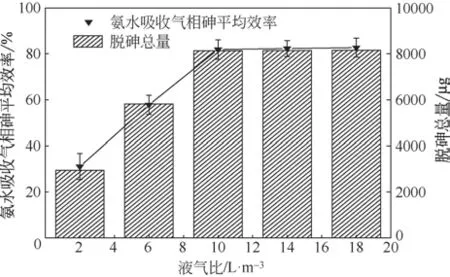

图3 液气比对脱砷效率和脱砷总量影响

由图2可知,实验时长内,不同液气比对应的吸收塔内砷浓度随时间增长而增大,整体呈线性增长,但变化速率却因液气比不同而不同。液气比为2L/m3时,塔内砷浓度的增加速率最小,随着液气比增加,塔内砷浓度增长速率逐渐增大,当液气比超过10L/m3时,塔内砷浓度的增加不再随液气比增加发生明显变化。图3从氨水吸收气相砷平均效率和脱砷总量的角度来分析说明液气比对氨水吸收气相砷的影响。经计算,在5min、10min、15min、20min、25min、30min 各个时刻氨水对气相砷的吸收效率在很小范围内波动,所以图3、图5、图7、图9对应的氨水吸收气相砷平均效率为各时刻效率平均值,其中,以误差线形式表示了效率误差,而脱砷总量为30min时刻对应的氨水吸收气相砷总量。

由图3 可以看出,氨水吸收气相As2O3平均效率和脱砷总量随液气比增加先增大后趋于平缓。当液气比从2L/m3增大到10L/m3,吸收效率逐渐增大,液气比为10L/m3时吸收效率达到82%,随着液气比进一步增大,吸收效率开始呈现微小变化,直到液气比为18L/m3时吸收效率仍维持在83%。这主要是由氨水对烟气一次吸收的气液接触面积变化导致的。液气比增大导致喷嘴喷出的液体流速增加,塔内烟气与液滴的相对速度增大,烟气对液滴施加的气动力增大[22],使大液滴更易破碎成小液滴;同时,液气比增大导致喷淋氨水体积流量增大,喷出后占据更大流通面积,从而导致气液接触面积增大,氨水对气相砷接收量增加,所以氨水吸收气相砷效率增大;另外,液气比增大使喷淋氨水量增加,有效增加了游离氨含量,这在一定程度上增加了喷淋段氨水中OH-浓度,增大了氨水与As2O3反应速率,使氨水对气相砷吸收效率增大。随着液气比持续增加,气液两相的相对速度达到一个极限值,液膜破碎程度不再明显变化导致液滴粒径变化不大[23],使氨水对烟气一次吸收的气液接触面积保持不变,其次游离氨的含量也变化不大,从而使氨水吸收气相砷平均效率基本稳定在一个值。

2.2 浸液深度对氨水吸收气相砷的影响

烟气流经中仓经历喷淋进入下仓进行鼓泡实现对气相砷的二次吸收,此时浸液深度是影响吸收效率的主要因素。实验通过调节加入吸收塔的氨水溶液高度来改变浸液深度。实验工况为氨水质量分数0.07%、液 气 比10L/m3、SO2质 量 浓 度525mg/m3。图4为不同浸液深度的吸收塔内砷浓度随吸收时间变化。

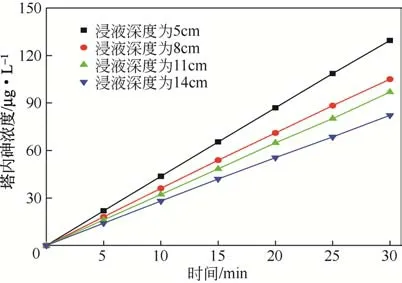

图4 不同浸液深度的塔内砷浓度随吸收时间变化

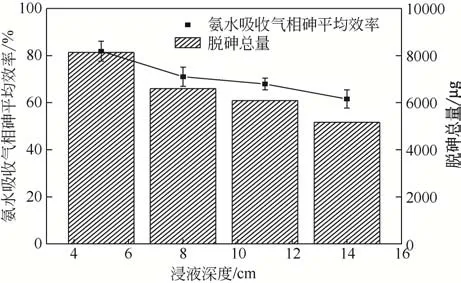

如图4所示,在实验研究时长内,不同浸液深度对应的塔内砷浓度随时间增加而增大,但变化速率却因浸液深度不同有较大差距,浸液深度为5cm时,塔内砷浓度增加速率最大,浸液深度为14cm时,塔内砷浓度增加速率最小。为了更加清晰地突出这种差距,图5从氨水吸收气相砷平均效率和脱砷总量角度来分析说明浸液深度对氨水吸收气相砷的影响。

由图5可知,随着浸液深度增大,氨水吸收气相As2O3效率和脱砷总量均呈下降趋势。在浸液深度为5cm、8cm、11cm、14cm时,吸收效率分别为82%、71%、68%、62%。这可能是由浸液深度变化引起液体压力变化导致的。压力增大导致气体的水中溶解度增大,析出的气泡数量减少,且气泡直径随溶气压力的增加而减小,从而气液有效碰撞次数减少[24],氨水与气相砷反应不够充分导致吸收效率降低;也可能由于氨水吸收气相As2O3主要发生在喷淋段导致的。喷淋段与鼓泡段总长170cm,当浸液深度5cm时,喷淋段长120cm,占据了整个脱除过程的70%。随着浸液深度增大,氨水溶液液面升高,喷淋段路程变短,气相砷未能被氨水充分吸收就已进入鼓泡段,导致喷淋段吸收效率降低,而气相砷进入鼓泡段后,气液接触时间变长,有效碰撞次数增多,使鼓泡段吸收效率增大,由于鼓泡段引起的效率增大不足以弥补喷淋段引起的效率降低,所以整个吸收效率表现为随浸液深度的增大而降低。

图5 浸液深度对脱砷效率和脱砷总量影响

2.3 氨水质量浓度对吸收气相砷的影响

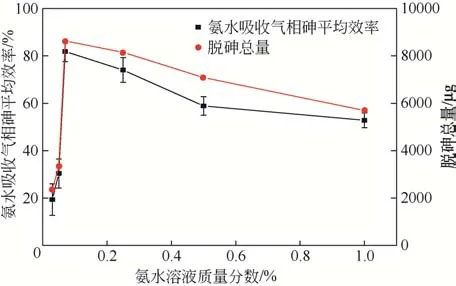

吸收液质量浓度是影响新型喷淋鼓泡技术脱硫效率的重要因素,并直接关系投资及成本。考虑到氨水的经济性和高挥发性,同时为避免氨水浓度过高引起的气溶胶携带问题,本文选取较低质量浓度氨水开展喷淋鼓泡塔内对气相As2O3的吸收。图6为不同氨水浓度下吸收塔内砷浓度随时间的变化情况,其中0min 表示塔内尚未通入气相砷。具体实验工况:氨水质量分数为0.03%、0.05%、0.07%、0.25%、0.5%、1%,浸液深度5cm、液气比为10 L/m3、SO2质量浓度为525mg/m3。

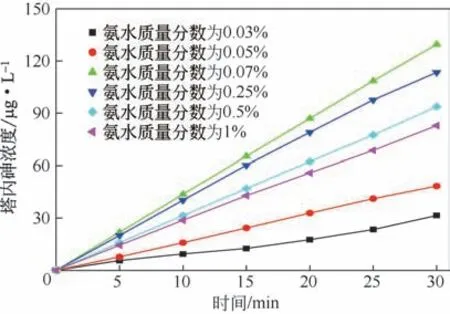

图6 不同氨水质量浓度下塔内砷浓度随吸收时间变化

图7 氨水质量浓度对脱砷效率和脱砷总量影响

由图6可知,不同氨水质量浓度下的塔内砷浓度均随吸收时间的增加呈线性增长,这说明实验时长内,氨水对气相砷的吸收不会达到饱和状态,但不同质量浓度氨水吸收气相As2O3的增长速率却随时间的不同而不同。氨水质量分数为0.07%时塔内砷浓度的增长速率最大,氨水质量分数为0.03%时塔内砷浓度的增长速率最小。为了更加清晰地反映氨水浓度对吸收气相砷的影响,本文计算了反应时长内氨水对气相砷的吸收效率和脱除总量,如图7所示。

从图7可以看到,气相砷脱除效率与脱砷总量随氨水浓度的增加先增大后减小。在氨水质量分数为0.03%~0.07%范围内,气相砷吸收效率随氨水浓度的增加急剧增大;当氨水质量分数为0.07%时,气相砷吸收效率达到最大值82%;在氨水质量分数为0.07%~1.00%范围内,吸收效率随氨水浓度增加呈下降趋势。由于氨水的引入增加了溶液中OH-,而As2O3作为一种两性偏酸性氧化物,在碱性溶液中的溶解性大大增强;另一方面,As2O3与氨水电离的OH-作用生成[式(2)],溶于氨水的与OH-发生反应[式(3)]完成烟气中As2O3的吸收。

当氨水浓度增加时,溶液中的OH-和NH4+浓度增加,一方面促进了氨水中气相As2O3的溶解,另一方面促进了氨水对的吸收,从而使氨水吸收气相As2O3的效率逐渐增大。然而,当氨水质量分数超过0.07%后,吸收效率随氨水浓度的增加开始下降。这主要是因为氨水极易挥发,浓度增大使吸收塔内NH3体积分数升高,不仅增大了喷淋、鼓泡段气相As2O3分子的气膜传质扩散阻力,而且高浓度氨水在鼓泡段带来的NH3逃逸机械携带部分溶解于氨水的As2O3分子。此外,上升管中逃逸的NH3与烟气中SO2、O2、H2O(g)作用生成(NH4)2SO3(s)、NH4HSO3(s)等气溶胶颗粒[25]进一步加剧了上升管中逃逸As2O3的气相沉积,最终导致氨水浓度超过临界值后吸收效率不升反降。因此,在喷淋鼓泡技术的实际运行中,需额外注意烟气除雾以及雾滴的重金属夹带现象。

2.4 SO2质量浓度对氨水吸收气相砷的影响

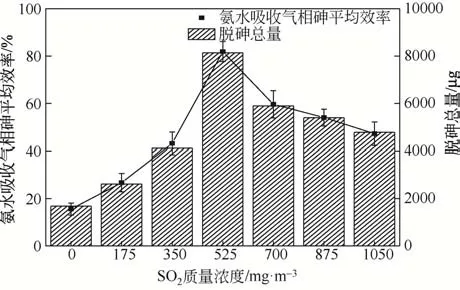

燃煤含硫量不同往往导致烟气中SO2浓度差异极大,燃煤烟气中含数百到数千mg/m3数量级的SO2,因而有必要研究SO2质量浓度对氨水吸收气相As2O3的影响。实验选择的SO2质量浓度为175~1050mg/m3,氨水质量分数为0.07%,模拟烟气为空气和SO2,液气比为10L/m3,浸液深度为5cm。如图8 所示为不同SO2质量浓度的吸收塔内砷浓度随吸收时间的变化。

图8 不同SO2质量浓度的塔内砷浓度随吸收时间变化

图8 表明,实验时长内,不同SO2质量浓度对应的塔内砷浓度随时间变化大致呈线性增大,但变化速率却存在很大差别。当SO2质量浓度为525 mg/m3时,塔内砷浓度增加速率最大,当SO2质量浓度为175mg/m3时,塔内砷浓度增加速率最小。为了更加清晰地说明SO2质量浓度对氨水吸收气相砷的影响,图9从氨水吸收气相砷平均效率和总量的角度来进行分析。

从图9 可以看出,烟气中不含SO2时,氨水对As2O3的吸收效率仅为16%,随着SO2质量浓度的增加,氨水吸收气相As2O3平均效率和总量均呈先增大后减小趋势,但吸收效率均大于SO2质量浓度为0mg/m3的工况。所以,在实验研究的SO2质量浓度范围内,烟气中SO2总体促进了氨水对气相砷的吸收。

当SO2质量浓度较低时(低于525mg/m3),氨水与SO2反应生成(NH4)2[式(4)],(NH4)2SO3水溶液呈碱性,存在式(5)~式(7)的电离与水解平衡[27]。

图9 SO2质量浓度对脱砷效率和脱砷总量影响

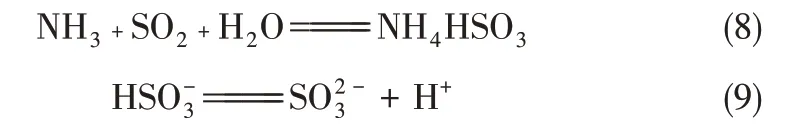

随着SO2质量浓度的增大,溶液中不断转化为,促使反应向右进行,溶液中OH-增多,这在一定程度上增加了生成量[式(2)],解于氨水的量随之增加[式(3)],从而使氨水吸收气相As2O3的效率逐渐增大;当SO2质量浓度为525mg/m3时,吸收效率达到最大值82%;随着SO2质量浓度持续增大,氨水吸收SO2开始逐渐产生NH4HSO3[26][式(8)],既能发生水解[式(7)]又能发生电离[式(9)]。

3 结论

针对目前燃煤电厂烟气排放重金属控制条件有限等问题,本文以氨水为吸附剂,在喷淋鼓泡技术下研究氨水对烟气中As2O3的吸收效率,分别从液气比、浸液深度、氨水质量浓度、SO2质量浓度四个方面展开讨论得出以下结论。

(1)随着液气比增加,氨水对气相As2O3的吸收效率逐渐增大而后趋于平缓。取液气比10L/m3为临界点,吸收效率达到82%。

(2)氨水吸收气相As2O3的效率与浸液深度呈负相关,在实验研究的浸液深度范围内,浸液深度为5cm时吸收效率达到最大值。

(3)根据燃煤电厂实际工程运用,在实验研究的SO2浓度范围内,SO2对氨水吸收气相As2O3具有促进作用。

(4)氨水质量浓度和SO2质量浓度的增加均使氨水吸收气相As2O3的效率呈先增大后减小趋势,在氨水质量分数为0.07%和SO2质量浓度为525 mg/m3时达到最高效率82%。