撞击流强化混合特性及用于制备超细粉体研究进展

张建伟,闫宇航,沙新力,冯颖,马繁荣

(沈阳化工大学能源与动力工程学院,辽宁沈阳110142)

超细粉体(ultrafine powder),由于其表面分子排列及电子分布结构和晶体结构均发生变化,产生奇特的表面效应、小尺寸效应、量子效应和宏观量子隧道效应,从而使其具有一系列优异的物理、化学及边界与界面性质[1]。超细粉体不仅本身是一种功能材料,并且为新的功能材料的复合与开发展现了广阔的应用前景,广泛应用于航空航天、电子、化工、中药现代化、日用化工等领域。

超细粉体的制备方法多种多样,目前通常将超细粉体的制备方法分为两类。一种叫作“自上向下”,借助外力,如机械力[2]、声能[3]、热能[4]、化学能[5]等使固体粉碎或通过改变物质的物理状态使其达到微米及纳米范围。另一种方法叫作“自下而上”,通过化学反应,如沉淀法[6]、水解法[7]、喷雾法[8]及气相反应法[9]等方法控制粒子的结晶沉淀。然而,“自下而上”的过程复杂缓慢耗时[10]。撞击流技术作为工业应用上的一种重要流动形式,其强烈的微观混合、较高的传递系数以及有效地提供过饱和状态,大大缩短了混合时间,这在化学工业中制备超细粉体有非常大的应用前景[11]。本文在结合了撞击流强化混合特性、结晶动力学的基础上,对撞击流设备制备超细粉体研究方面所取得的成果进行了综述,并提出一种双层对置撞击流反应器用于工业上大规模制取超细粉体的中试研究。

1 撞击流强化混合特性

1.1 撞击流强化混合影响因素

根据微观混合理论[12],利用离集强度或离集尺度来表征流体混合状态及程度,其两种极限状态——完全离集和最大混合,对应于宏观混合、微观混合和介观混合。物料的微观混合和宏观混合是影响反应器混合性能及化学反应的重要因素[13],直接影响着化学反应的选择性、转化率、反应体系的稳定性、产物的性质和质量[14]。众多科学家从流体流动、受限空间、喷嘴形式及结构、外部激励等因素对几种撞击流反应器强化混合特性进行了研究。

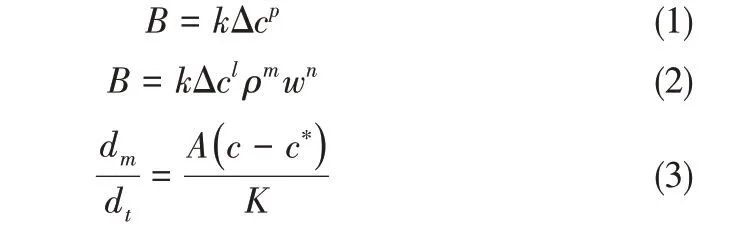

普遍认为,对称撞击微观混合效果要好于其他流型撞击[15-18];增大雷诺数或增大流速使撞击更加剧烈,增加了流场的复杂程度,提高湍动强度和混合性能,但随着雷诺数的逐渐增大,系统对单体流量或环境条件的小偏差变化更加敏感[19-24];反应器腔室尺寸的减小,壁面效应加强,混合尺度减小,从而促使涡旋的增加,提高湍动强度,促进混合,但过小的尺寸也同样会造成堵塞通道的问题[25-29];喷嘴直径与间距及喷嘴数目在一定程度上决定着撞击面的震荡特性,流场内的湍流参数和混沌参数随着喷嘴间距的增加呈先增加后减小的变化趋势,多喷嘴撞击流反应器更适用于不等溶液体积流量比的液液快速混合反应[30-32];另外,频率振幅[32-34]、超声[35-36]等外部能量的施加所产生的二级效应冲击波和微射流等将会提高流场的湍动特性。具体研究内容见表1。

综上,不论是改变反应器结构、优化操作条件参数,还是施加外部能量,都是为了引导和改变混合器内流体流动模式,在提高撞击驻点稳定性的同时,增加流场复杂性和湍动特性,实现能量的快速耗散,从而提高混合程度,以实现物料的快速高效混合[37]。

1.2 撞击流微观混合特性

根据动力学的化学反应碰撞理论[38],反应物分子在发生化学时需要达到以下两个条件:一是参加化学反应的分子间发生碰撞,二是发生碰撞的分子能量必须达到某一临界值。处于凝聚态的液体连续相分子密度和黏度相对气体而言都很大,只能在平衡位置做极其微小的运动或者位移[39],这也就限制了分子之间碰撞的概率。众多研究表明,撞击流强烈的微观混合特性,可以有效地促进分子尺度上的混合,促进化学反应更加快速地进行。

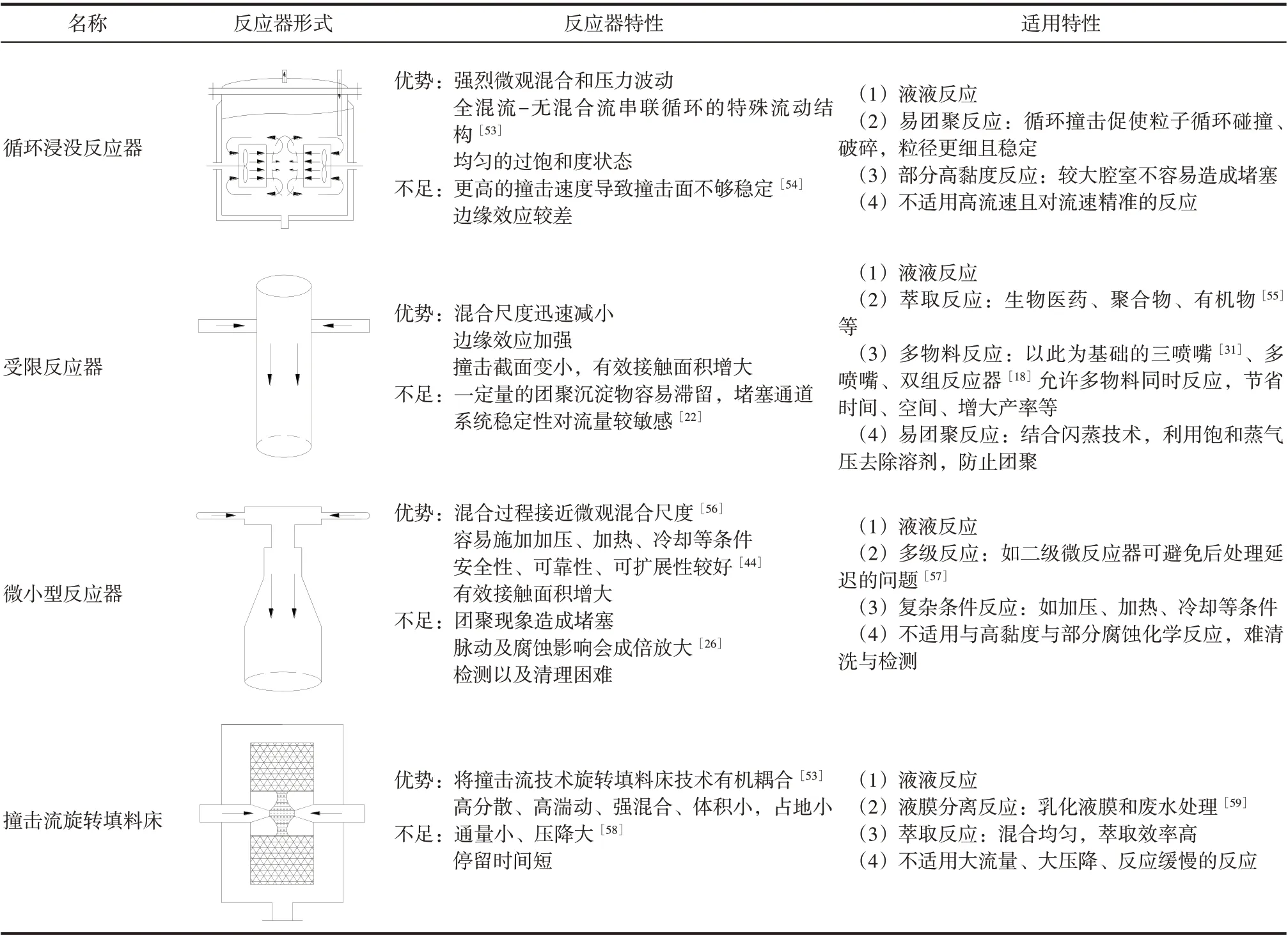

要想得到粉体独特的物理性能,首先要制备粒径极小的粉体材料。根据初级成核速率、二次成核速率和晶核成长速率经验公式[40][式(1)~式(3)]可以看出,过饱和度作为结晶发生的推动力决定了结晶速率和晶核成长进程,即沉淀法制取超细粉体的前提条件是:在极高且均匀的过饱和度条件下,加强晶核形成对溶质的竞争,瞬间产生大量晶核,降低过饱和度,抑制晶核的成长[11]。

式中,B为成核速率;dm/dt为晶核成长速率;∆c为实际浓度与饱和溶解度的差值;(c-c*)为总的传质推动力,即过饱和度。

众多研究表明,撞击流其强烈的微观混合以及压力波动特性可以使化学反应快速进行,瞬间产生有效均匀的过饱和度;而且由于混沌流动状态使混合尺度迅速减小[41],不同尺度旋涡及彼此折叠碰撞增强了湍动强度和能量扩散[42],促使分子在发生化学反应时达到更有效的高能级碰撞,瞬间产生大量晶核,抑制晶核成长,生成粒度大小及其分布稳定的粉体材料。

表1 结构形式及进口参数条件对混合效果的影响

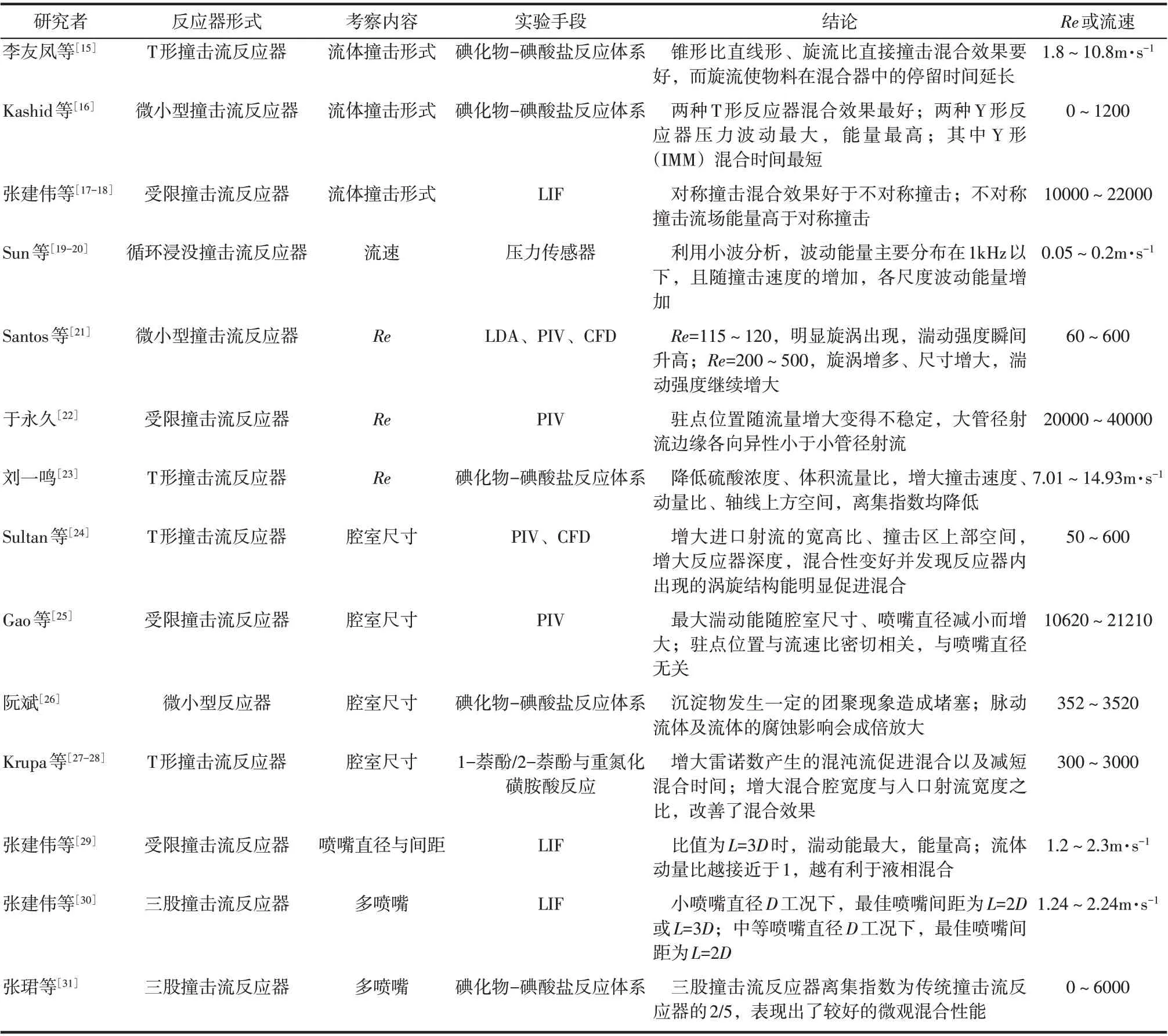

另外,微观混合时间与停留时间分布是微观混合在宏观上的表现[15],是微观混合的重要表征参数。众多学者已经研究得出了不同结构撞击流反应器的微观混合时间与停留时间分布及关联式,见表2。

对于微观混合时间理论,多采用现代微观混合的经验模型和理论模型来分析其相关性,有必要通过高精度的实验数据进一步提高准确性[51],但仍然可以看出撞击流反应器混合时间极短,且离集指数要小于搅拌反应器(XS>0.1)[13]和静态混合器(0.03<XS<0.17)[52],这说明撞击流可以加快化学反应速率以及有效提高微观混合程度,也间接证明了撞击流反应器是制备超细粉体最优越的化工设备之一。

2 撞击流反应器制取超细粉体

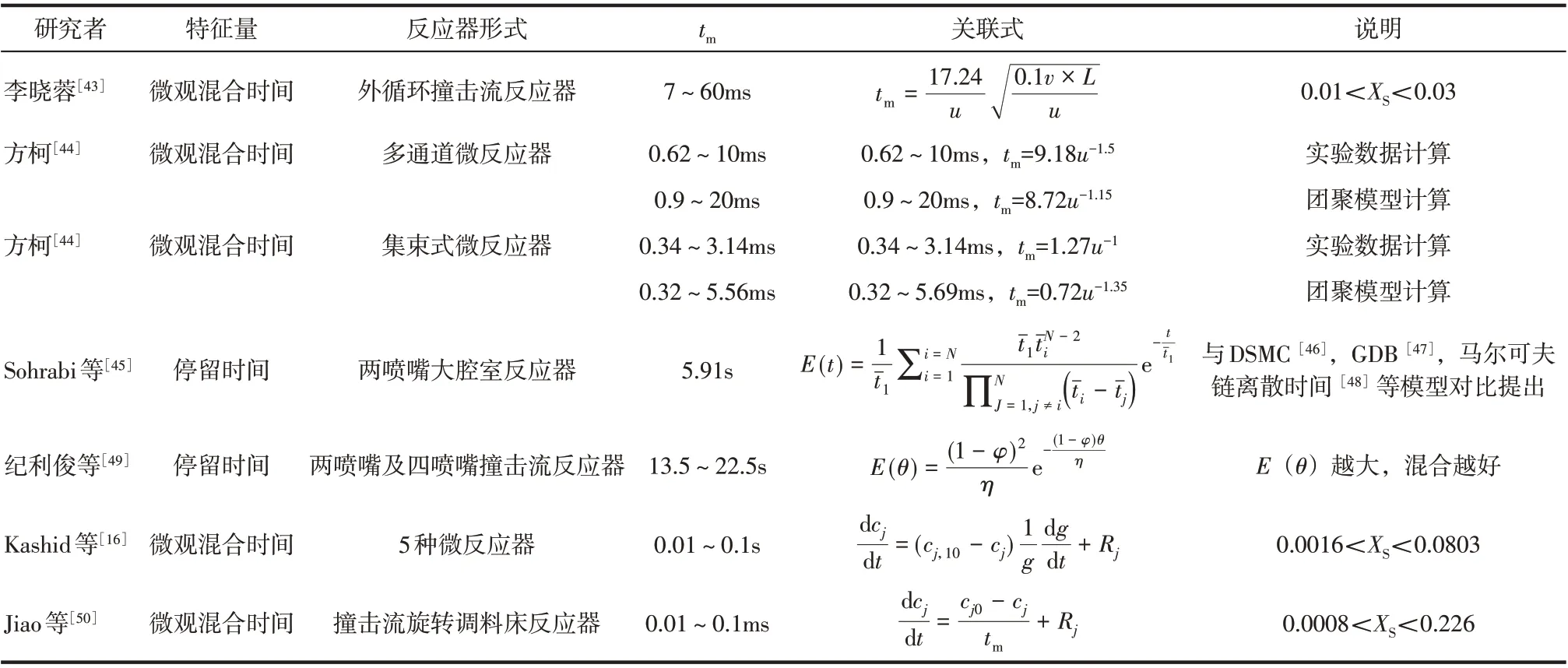

根据反应器形式特点以及适用条件,大致将制备超细粉体的撞击流反应器分为4种:循环浸没撞击流反应器、受限撞击流反应器、微小型撞击流反应器和撞击流-旋转填料床反应器。反应器形式及特性、适用特性见表3。

表2 不同结构撞击流反应器的微观混合时间与停留时间及关联式

表3 反应器形式及特性、适用特性

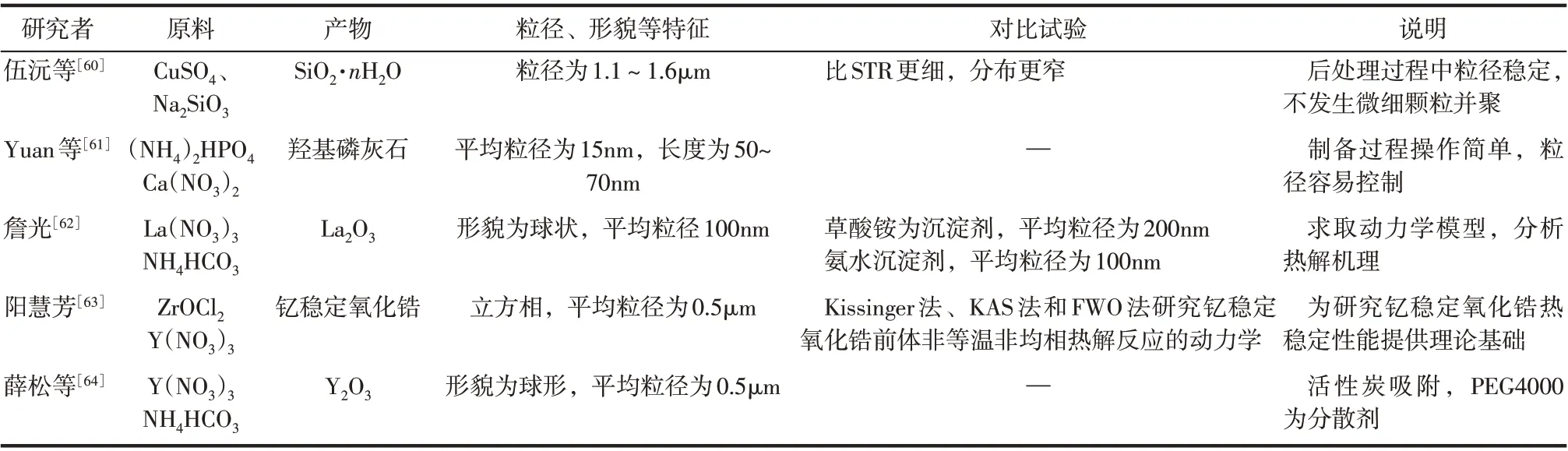

2.1 循环浸没撞击流反应器

浸没循环撞击流反应器(submerged circulative impinging stream reactor,SCISR),由于其全混流-无混合流串联循环的特殊流动结构,腔室内溶液反复循环撞击时,产生极高且均匀的过饱和状态,制备的超细粉体粒径更小、更均匀。众多科研工作者运用SCISR 进行了制备超细粉体方面的研究,见表4。

表4 循环浸没撞击流反应器制取超细粉体

2.2 受限撞击流反应器

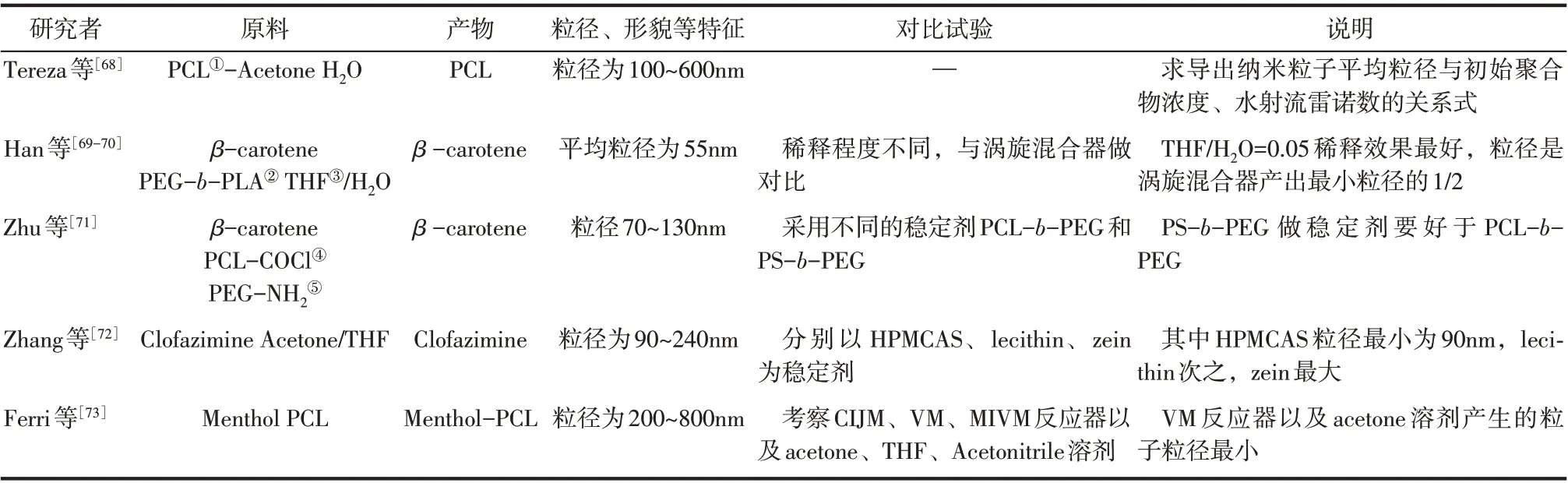

纳米粒子的最终尺寸不仅与操作条件和聚合物特性密切相关,而且与混合器的类型和几何形状密切相关[57],受限撞击流反应器(confined impinging stream reactor,CIJS)超饱和度的特性以及混合速率的精准控制,结合闪蒸技术[65](flash nanoprecipitation,FNP)被广泛应用于制备纳米超细粉体。如纯药物纳米晶、聚合物胶束、聚合物纳米粒子、固体脂质纳米粒子、聚电解质复合物等,提供了一种简单、快速、高效、可扩展的方法,并预计可进行大规模生产[66-67]。详细内容见表5。

2.3 微小型撞击流反应器

微撞击流反应器(微混合器,micro impinging stream reactor,MISR)是近年来新发展的一种混合强化方式,主要利用亚微米至亚毫米量级的受限空间将流体约束成极小的流束或微团,从而使混合过程直接发生于接近微观混合尺度[56],是目前工程技术领域重点研究方向。微反应器由于尺寸小,加压、加热、冷却等条件的施加要比常规反应器容易操作;部分微反应器可以进行多组分或者多级反应,比如二级微反应器可以直接对不稳定的中间体进行下一步处理,从而避免由于后续处理延迟造成的团聚等问题[57]。用于工业化生产只需扩大微反应器的数目即可。详细内容见表6。

2.4 撞击流-旋转填料床反应器

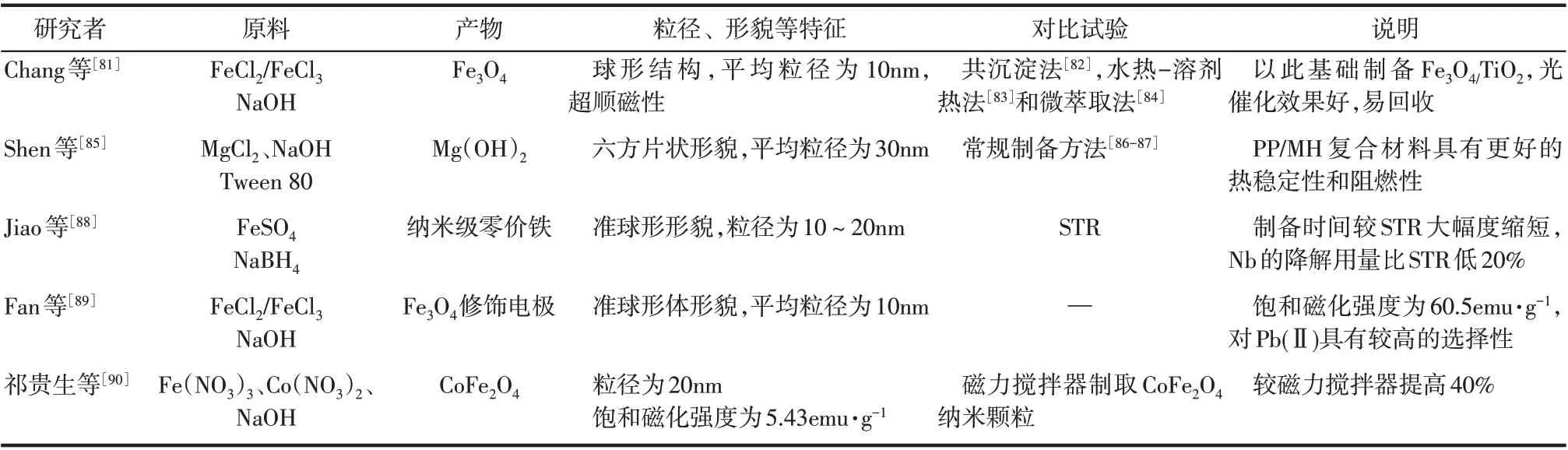

撞击流-旋转填料床反应器(impinging streamrotating packed bed reactor,IS-RPB),是通过撞击流反应器与旋转填料反应器有机耦合形成的一种新型的过程强化反应设备。其主要特点是将撞击流技术的快速微观混合与高强度湍动作为传统的旋转填料床预混合的进料方式并有效提高其横向的流动能力[79],在结合旋转填料床高传质、高剪切力的特性用以强化撞击流反应器周围湍动程度较低的区域而进行的优化组合装置。Jiao 等[80]采用碘化物-碘酸盐反应体系,在几乎相同的条件下,IS-RPB的离析指数要低于IS反应器和RPB反应器。因而在制备超细粉体方面得到了广泛的关注。详细内容见表7。

3 双组对置撞击流反应器

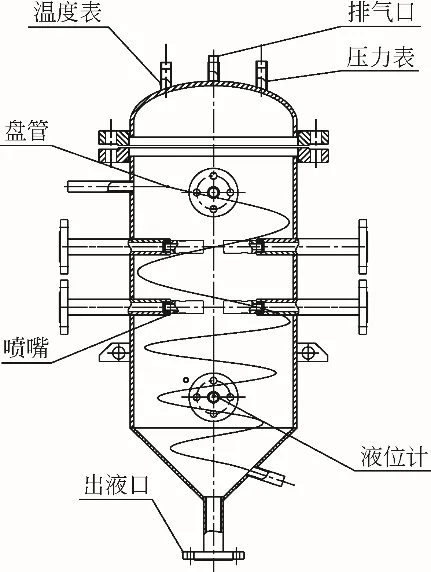

双组分层撞击流反应器结构如图1所示:反应器由筒体、椭圆形封头、锥形封头三大部分组成。筒体上装有进料口、喷嘴、液位计及盘管,4个进料管连接喷嘴水平两两对置,液位计位于反应器前端,盘管处于反应器内部;椭圆形封头上部安装压力表、温度表、放空阀;锥形封头底部安装出液口;进料管出口安装有直径大小可调节的喷嘴,通过调节喷嘴直径,来控制喷嘴出口流速和撞击面积;单组或双组进料管可同时进料,尤其适用于多种物料同时反应的过程;浸没条件下可增加反应器内部流体微团间的高频剪切作用,提高撞击面的稳定性,促进微观混合。

表5 受限撞击流反应器制取超细粉体

表6 微小型撞击流反应器制取超细粉体

表7 撞击流-旋转填料床反应器制取超细粉体

图1 撞击流反应器结构

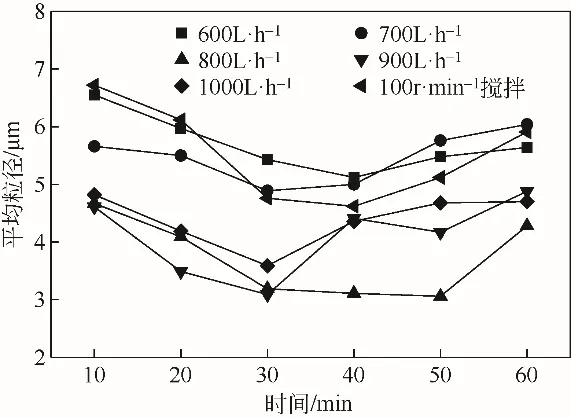

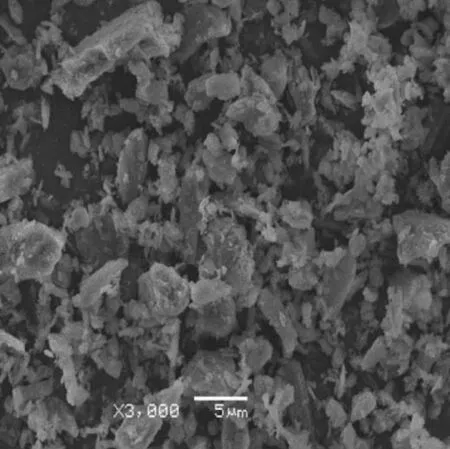

流体撞击速度以及搅拌时间对于超细粉体粒径有很大影响。以反应器上层喷嘴为基础,考察不同撞击速度(流量)和搅拌时间对粉体粒径的影响,并通过粒度分析仪(Microtrac S3500)、扫描电子显微镜(SEM,JSM-6360LV)进行分析表征。通过图2可以看出平均粒径随流量、搅拌时间增大呈先减小后增大的趋势,且流量为800L/h、搅拌时间为50min 时平均粒径最小,最小平均粒径为3.06μm。这是由于随着流量的增大,流体撞击更加剧烈,相间传递系数提高,特征成核时间缩短,成核速率大于生长速率,此时制备的Mg(OH)2平均粒径比较小;随着流量的继续增大,成核时间和速率效果变弱,晶体之间的摩擦碰撞增加,从而发生聚集,平均粒径增大。搅拌离心的加入,有利于提高Mg(OH)2粉体分散性,减少后续团聚的发生,促进形貌更加完整,但过长的搅拌时间,生长速率越来越占优势,并且容易引起粉体再生长,致使粒径增大,产生负面效果。图3为流量(Q)为800L/h、搅拌时间(t)为50min 时Mg(OH)2扫描电子显微镜图。在后续的工作中会考察温度、浓度、搅拌速率、改性剂、喷嘴直径与间距、单双组与循环撞击等因素对产品粒径的影响。

图2 不同流量下氢氧化镁的粒径分布

图3 氢氧化镁SEM图(Q=800L·h-1,t=50min)

4 结语

随着超细粉体应用技术的发展,更多的超细粉体被发掘,且性质及制取越来越复杂,这也就为粉体的研究提出了更高的要求。利用撞击流化学沉淀反应时,在撞击区会发生自发结晶,而现有的湍流理论体系还不能解释撞击区复杂无序的流动机理[91]以及结晶过程,可利用现代流场测试技术(LDA、PIV、LIF 等)、计算流体力学(CFD)及结晶动力学的发展,建立非线性分析等方法来揭示这种复杂规律;现如今制备超细粉体的撞击流反应器多以小型或微小型为主,因物料出口堵塞,腐蚀效果放大,难清洗等,需深入研究其传递规律和反应特性,尝试与其他混合元件组合开发新型撞击流混合设备,如超高压技术、超声技术、闪蒸技术等,发挥了各混合技术优势,探索最新工艺方法与最佳控制条件,从而实现工业上大规模制取超细粉体的研究,提高混合效率和产量,促进超细粉体技术与应用技术的发展。

符号说明

A—— 晶体表面积,m2

B—— 成核速率,m3/s

cj—— 反应物浓度,mol/L

cj,10,cj0—— 表示反应物初始浓度,mol/L

∆cp—— 浓度差的p次幂

D—— 喷嘴直径,mm

g—— 粒子与周围液体之间的质量交换速率的函数

L—— 喷嘴间距,mm

N—— 不同尺寸的搅拌槽

K—— 总传质系数

k,l,m,n—— 常数,操作条件的函数

Q—— 流量,L/h

2、机具种类较多,更新较快,既有的教学器具未必能及时跟上教学最前沿。无人植保机、自动驾驶插秧机以及国三国四发动机等先进的农业机械装备,部分培训单位还没有配备。如果培训单位需要教授这部分内容,有教学需求时需要联系厂家、维修点或者外地的高等院校,并不方便,人员和经费开支较大。由于校内教师平时也不容易接触到具体实物,他们往往对机器的理解并不深刻。即便是传统的农业机械,因为种类繁多,农机培训单位也不可能全部配齐。

Rj—— 净生产率,g/h

Re—— 雷诺数

t,tm—— 时间,s或ms

-t—— 为体积与流量的比,s-1

u—— 流速,m/s

v—— 动力黏度,N·s/m2

w—— 搅拌强度,m/s

XS—— 离集指数

η—— 完全混合区占总体积的分数

ρ—— 密度,kg/m3

φ—— 短路物料的比例