浸泡和蒸煮对蒸谷糙米糊化特性的影响

何易雯 秦鹍鹏 严伟龙 惠爱玲 吴泽宇 张文成

摘要 [目的]研究蒸谷米加工过程中浸泡、蒸煮2个关键步骤对蒸谷米糊化特性的影响。[方法]以糙米为材料,采用改良的AACC标准方法61-02研究测定其糊化特性。[结果]随着浸泡时间的延长和浸泡温度的升高,糙米吸水量增大,淀粉糊化特征值(峰值黏度、最低黏度以及最终黏度)均呈现明显上升的趋势,而随着浸泡压力升高,糊化特征值变化呈相反趋势;随着蒸煮时间的增长,峰值黏度呈现不断下降的趋势,而最低黏度、最终黏度、崩解值以及回生值则在6~8 min大幅下降,且糊化温度也有类似的趋势。[结论]糊化特性可作为蒸谷糙米浸泡、蒸谷加工过程中品质特性的考察依据。

关键词 蒸谷米;浸泡;蒸煮;糊化特性;吸水率

中图分类号 TS 21文献标识码 A文章编号 0517-6611(2020)04-0161-03

doi:10.3969/j.issn.0517-6611.2020.04.047

开放科学(资源服务)标识码(OSID):

Effect of Soaking and Steaming Treatment on Gelatinization Characteristics of Parboiled Brown Rice

HE Yi-wen1, QIN Kun-peng1, YAN Wei-long2 et al

(1. Engineering Research Center of Bio-Process of Ministry of Education, School of Food and Biological Engineering, Hefei University of Technology, Hefei, Anhui 230000;2. Huiguan Agricultural Technology Co. Ltd., Hefei, Anhui 230000)

Abstract [Objective] To investigate the effect of soaking and steaming on the gelatinization characteristics of parboiled rice. [Method] Using brown rice as raw material, AACC standard method 61-02 was adopted. [Result] The amount of water absorbed by brown rice increased, and the characteristic values of starch gelatinization (peak viscosity, minimum viscosity and final viscosity) all showed an obvious upward trend with the increase of soaking time and soaking temperature. The peak viscosity presented a trend of continuous decline with the increase of cooking time, while the minimum viscosity, final viscosity, disintegration value and recovery value presented a significant decline between 6 and 8 minutes, and the gelatinization temperature also showed a similar trend. [Conclusion] The gelatinization characteristics can be used as a basis for investigating the quality characteristics of parboiled brown rice during steeping and steaming process.

Key words Parboiled rice;Soaking;Steaming;Gelatinization characteristics;Water absorption

蒸谷米是以稻谷为原料,经清理、浸泡、蒸煮、干燥与冷却等水热处理后,再按常规稻谷加工方法生产而得的产品[1]。工业化的蒸谷方法是产稻国家的传统稻谷加热处理工艺,其缺点是能源消耗较大[2]。蒸煮糙米的可能性蒸谷工艺对食用熟饭的结构和营养特性有较大的影响。特别是蒸煮后,籽粒整体糊化、膨大、直链淀粉浸出率降低[3],而且比普通白米饭有更高的營养价值(更多的维生素B1)。

糙米糊化性质与稻谷相似。在浸泡、蒸煮及干燥过程中,稻谷稻壳对于蒸谷米的糊化性质影响较小,反而由于稻壳的存在会增加许多额外步骤,耗费大量的处理时间。稻壳包裹着谷粒,但不受谷粒的束缚,占糙米的20%~25%[4],在此情况下,蒸煮糙米则可明显降低能源消耗,即明显减少水和蒸汽的耗用量[2]。蒸煮糙米的可能性有文献报道,在浸泡过程中水分先穿过米粒腹部表面,进入胚乳和胚胎的连接处,然后沿着米粒的中心线和横向裂缝扩散,最后完全渗入至胚乳[5]。有学者研究了不同温度浸泡的稻谷和糙米,结果表明浸泡温度对水分的扩散系数无显著性影响,水分渗入稻谷和糙米的平均扩散系数分别为4.91×10-11、9.56×10-11m2/s[6],由此可见,如将传统的蒸谷米原料改为糙米,可大大缩短浸泡时间,降低成本,提高蒸谷米质量[7],为非产稻国家应用蒸谷技术开辟新途径。

蒸煮的温度和时间对蒸谷米的质量有明显的影响。温度不仅影响蒸谷米的质量,而且对稻谷中可溶性淀粉含量的变化也有明显的影响。蒸煮时间的长短决定了淀粉糊化程度,时间短,淀粉糊化不完全,米粒出现心白;时间过长,会使淀粉糊化过度,米色加深[8]。蒸煮温度对米粒的黏弹性、软硬度、形态、爆腰率、蒸米率、色泽都有一定的影响。笔者以糙米为原料,以糊化特性为指标,探究加工过程中浸泡和蒸煮2个关键步骤的影响。

1 材料与方法

1.1 材料与试剂

DPPH,无水乙醇。

1.2 仪器与设备 GB1302 型电子精密天平,BA-6 微波干燥装置,JLGJ4.5 检验砻谷机,JNMJ3 检验碾米机,GSY-2-4 孔电热恒温水浴锅(北京国华医疗器械厂),GZX-9240 MBE 电热恒温鼓风干燥箱(上海博迅实业有限公司医疗设备厂),微波炉,FDV-E快速黏度测定仪。

1.3 方法

1.3.1 工艺流程。糙米→清理→浸泡→微波蒸煮→干燥冷却→砻谷碾米→抛光→色选→成品。

1.3.2 样品制备。取20 g糙米清洗,置于20、40、60、80 ℃水浴中浸泡20、30、40、50 min,将浸泡后的糙米晾干后磨粉,过100目筛备用。取20 g糙米清洗,将清洗后的糙米采取与上述相同的浸泡操作,沥干水分,加入80 mL蒸馏水,以560 W的功率微波分别蒸煮4、6、8、10 min后晾干,常温干燥48 h后磨粉,过100目筛备用。

1.3.3 糊化特性的测定。淀粉糊化特性的测定采用AACC提出的标准方法61-02并进行改良[9]。准确称取1 g糙米淀粉,加入9 mL蒸馏水,混合于FDV-E专用铁桶中,调成质量分数为10%的淀粉乳。具体测定条件如下:从50 ℃升温到95 ℃(20 min),95 ℃下保持5 min;再下降到55 ℃(15 min),55 ℃下保持10 min;搅拌器在起始20 s内的转动速度为200 r/min,之后保持在100 r/min。测得淀粉糊化黏度曲线,并通过仪器自带软件分析得到6个特征参数,即峰值黏度、最低黏度、最终黏度、崩解值(峰值黏度-最低黏度)、回生值(最终黏度-最低黏度)以及起始糊化温度。黏滞性值用“mPa·s”作为单位表示。

2 结果与分析

2.1 浸泡、蒸煮对蒸谷糙米糊化特性的影响

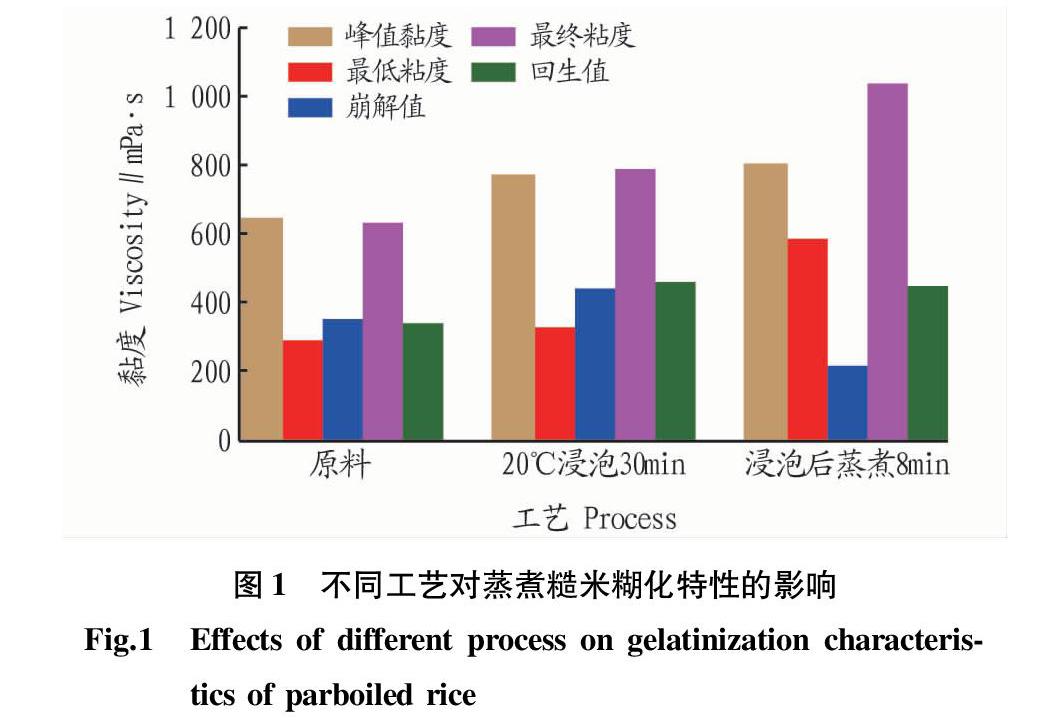

大米淀粉的糊化特性与大米的蒸煮品质和食用品质有密切的关系。其中崩解值表征淀粉的耐剪切性能,越大则耐剪切性越差。通常来说,崩解值的大小与米饭的软硬有密切联系,崩解值越大,米饭越软,米饭的口感越好。回生值大小与米饭食用品质也具有很强的相关性,通常来说,回生值越大,米饭冷却后就更加容易变硬,口感就会变得很差。不同工艺对糙米淀粉糊化特性的影响如图1所示。经过浸泡及蒸煮后,糙米淀粉的峰值黏度、最低黏度以及最终黏度均会上升。而崩解值在糙米浸泡后会明显上升,蒸煮后又会呈现下降趋势。产生这种情况的原因可能是在浸泡过程中,淀粉吸水膨胀,其稳定性下降,耐剪切性变差。而糙米蒸煮后,由于内部淀粉充分糊化,性质较为稳定,其崩解值就变小,表现为耐剪切性增强。而经过浸泡以及蒸煮后的糙米回生值变化较小,其产品的食用品质变化不大。

2.2 浸泡时间对蒸谷糙米糊化特性的影响

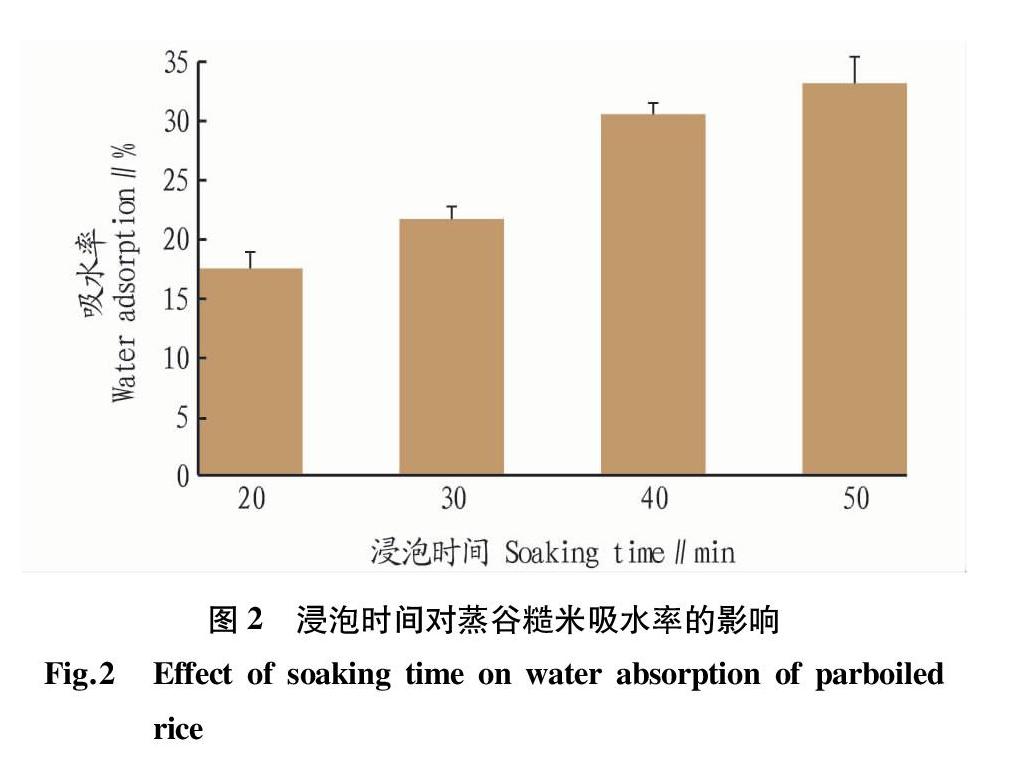

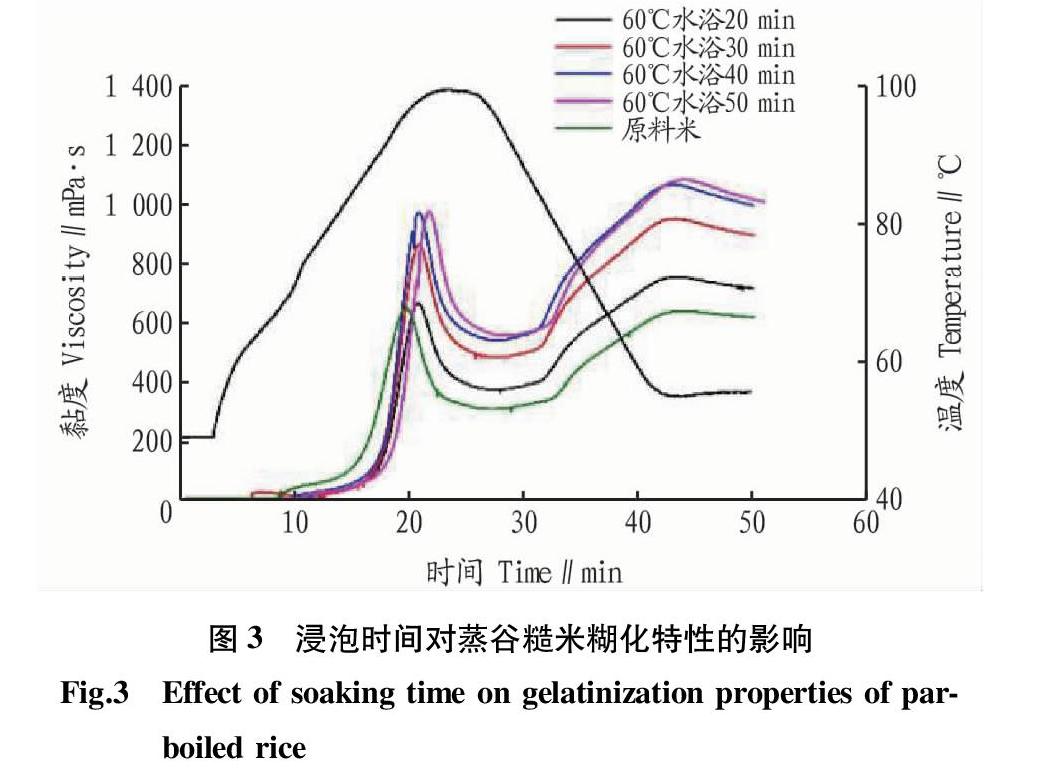

由图2、3可见,在相同的浸泡温度下,浸泡时间越长,糙米的吸水率也越高。随着浸泡时间的增长,糙米淀粉糊化特性的特征值(峰值黏度、最低黏度以及最终黏度)均呈现明显上升的趋势,但当浸泡时间大于40 min后,其糊化特性曲线的趋势大致相同,结合图2吸水率随浸泡时间的变化趨势可知,在一定吸水率的范围内,糙米的吸水率与糙米淀粉糊化特征值呈明显的正相关,而当吸水率大于某一特定范围后(本试验中为40%),相关的糊化特征值变化较小。

2.3 浸泡温度对蒸谷糙米糊化特性的影响

由图4、5所示,在相同的浸泡时间下,浸泡温度越高,糙米的吸水率也越高,且与浸泡时间相比,浸泡温度对吸水率的影响更加明显。在一定的温度范围内,浸泡温度越高,糙米淀粉糊化特征值也越高。但是浸泡时间为20及40 min时,温度对糊化特性的影响并不明显,其原因可能是较低的温度给水分子提供能量较低,难以支持水分子快速渗入糙米籽粒的细胞结构之中,而高温则加快了水分子的扩散运动,温度越高,扩散活动越剧烈,对淀粉内部结构的改变也更加明显。

2.4 压力浸泡对蒸煮糙米糊化度的影响

如图6所示,所有经过高压处理的样品,峰值黏度、崩解值、回生值、最终黏度均低于对照组,且随着压力升高,这种趋势更加明显。崩解值下降,表明在400 mPa以内高压下,糙米糊在继续加热和剪切过程中仍能保持较好的稳定性。黏度降低与直链淀粉浸出量减少有关[10],高压使得糙米内部淀粉链重排形成高度有序的双螺旋支链淀粉团簇,淀粉颗粒相互作用更加紧密,这也与样品表现出来的峰值黏度一致。

2.5 微波蒸煮时间对蒸煮糙米糊化特性的影响蒸煮时间对糙米淀粉糊化特性的影响如表1所示。随着蒸煮时间的增加,峰值黏度呈现不断下降的趋势,而最低黏度、最终黏度、崩解值以及回生值则在6~8 min迅速下降,且糊化温度也有类似的趋势。可能是当进行蒸煮操作时,6~8 min这一时间段是淀粉糊化程度发生剧烈变化的阶段(采用平板挤压法检测,蒸煮6 min的糙米有明显的白心现象,而蒸煮8 min后白心基本消失),因此造成6 min之前与8 min之后淀粉糊化性质大幅度改变的原因很可能是淀粉糊化程度的差异。当蒸煮时间小于6 min时,淀粉的糊化程度较低,因此其崩解值较大即淀粉的稳定性较差,且淀粉的回生值也较大,说明此时的糙米食用品质较差。

3 結论

通过上述试验,探究了浸泡时间、浸泡温度、浸泡压力、微波蒸煮时间对蒸谷米糊化特性的影响,发现随着浸泡时间增长、浸泡温度升高,糙米吸水量增大,淀粉糊化特性的特征值(峰值黏度、最低黏度以及最终黏度)均呈现明显的上升趋势,而随着浸泡压力的升高呈完全相反的趋势,且与浸泡时间相比,浸泡温度对吸水量的影响更加明显。随着蒸煮时间的增长,峰值黏度呈现不断下降的趋势,而最低黏度、最终黏度、崩解值以及回生值在6~8 min呈明显下降趋势,且糊化温度也有类似的趋势。该研究可为以糙米为原料的蒸谷米加工中浸泡、蒸煮工艺提供参考。

参考文献

[1] 阮少兰,阮竞兰.蒸谷米生产技术[J].粮食加工,2007,32(3):35-37.

[2] 蒸煮糙米的可能性[J].粮食与饲料工业,1999(5):49.

[3] GRAHAM-ACQUAAH S,MANFUL J T,NDINDENG S A,et al.Effects of soaking and steaming regimes on the quality of artisanal parboiled rice[J].J Food Process Preserve,2015,39(6):2286-2296.

[4] DELCOUR J A,HOSENEY R C.Rice and oat processing[M]//DELCOUR J A,HOSENEY C R.Principles of cereal science and technology.3rd ed.St.Paul,MN,USA:AACC International,2010:149-160.

[5] HORIGANE A K,TAKAHASHI H,MARUYAMA S,et al.Water penetration into rice grains during soaking observed by gradient echo magnetic resonance imaging[J].J Cereal Sci,2006,44(3):307-316.

[6] THAKUR A K,GUPTA A K.Water absorption characteristics of paddy,brown rice and husk during soaking[J].J Food Eng,2006,75(2):252-257.

[7] 吕斌.蒸谷米色泽、食味品质及其营养学评价[D].武汉:华中农业大学,2009.

[8] OLI P,WARD R,ADHIKARI B,et al.Colour change in rice during hydration:Effect of hull and bran layers[J].Journal of food engineering,2006,137:49-58.

[9] AACC.AACC method 61-02:RVA of milled rice vol 61-02[S].St.Paul. AACC International,2000.

[10] SUN Q J,HAN Z J,WANG L,et al.Physicochemical differences between sorghum starch and sorghum flour modified by heat-moisture treatment[J].Food chemistry,2014,145:756-764.