潼南区某污染场地硫酸钙渣制砖可行性研究*

杜巧玲,汪玉娇,邓 磊,杜文菱,陈 琴,王 江

(1 潼南区生态环境监测站,重庆 402660;2 重庆美天环保工程有限公司,重庆 401121)

硫酸钙渣(又称钛石膏)是采用硫酸法生产钛白粉时,为治理生产过程中所排放的酸性废水,加入石灰或电石渣以中和大量的酸性废水而产生的工业副产物[1-2]。截止2018年底,我国硫酸钙渣产生量已达3000万吨/年,而我国并没有对硫酸钙渣进行准确的定性,缺乏相应的处置技术和控制管理标准[3]。目前,硫酸钙渣最常见的处置方法仍然是渣场堆放,硫酸钙渣的堆放不仅占用大量土地、污染环境、破坏生态平衡,而且给企业带来了巨大的经济负担,大量的硫酸钙渣都没有被有效利用,受雨水的冲洗流失,可溶性有害物质会溶于水,经日晒后,粉末被风吹后飘散于大气中,既污染环境又威胁人们健康[4-5]。

目前,硫酸钙渣最常见的处置方法仍然是渣场堆放,通过对10家企业硫酸钙渣处置现状进行了统计分析,硫酸钙渣的处置技术主要有填埋、制作水泥缓凝剂、制作烧结砖、制作石膏建材[6-7],为有效解决硫酸钙渣堆存带来的污染问题,本文选取潼南区某污染场地治理修复工程中的硫酸钙渣作为研究对象,通过对硫酸钙渣处置技术筛选分析,拟采用烧结制砖技术将硫酸钙渣进行资源化利用[8-10]。

1 方案设计

1.1 实验内容

为探究本项目硫酸钙渣在制砖过程中的掺烧范围,选取合适的比例区间,确定出硫酸钙渣的最佳掺烧比例。通过开展小试实验及查阅相关文献资料,得出硫酸钙渣理论上的掺烧比例约为30%。为进一步优化硫酸钙渣的投加比例,结合机械制砖生产工艺流程,制定出以硫酸钙渣掺烧比例30%为基准值,上下各取两个掺烧比例,数值梯度为5%,并取砖厂无硫酸钙渣添加的成品砖作为平行样,即本次实验取硫酸钙渣掺烧比例为0%、20%、25%、30%、35%、40%六个批次分别开展实验,从而探究实验砖在满足质量标准下本项目硫酸钙渣的最大掺烧比例。按照实验砖厂的生产工艺,单通道隧道窑高温烧成区中停留窑车数量为5辆,每辆窑车约码放4000匹砖,为保证整个实验过程符合实际生产量,因此,按照硫酸钙渣的不同掺烧比例每批次生产量为1窑车,共计5窑车。本次实验生产砖型为实心页岩砖,产品规格为:240 mm×115 mm×53 mm。制砖原料总质量一般约3.5~4 kg/块,页岩和粉煤灰按质量比9:1,硫酸钙渣不同掺烧比例的原料添加量见表1。

表1 硫酸钙渣不同掺烧比例的原料添加量

注:一匹砖=a%页岩+10%粉煤灰+b%份硫酸钙渣≈4 kg(a+b=90)。

1.2 实验方法

将硫酸钙渣及页岩等原料运送至原料棚储存,硫酸钙渣按照一定的掺烧比例同页岩进入颚式破碎机初碎,粉煤灰与经过第一道破碎后的页岩、硫酸钙渣混合进行细碎。混合料加水搅拌后经皮带机进入陈化库,经陈化处理后,混合料经多斗式取土机进入箱式给料机,经皮带机进入强力搅拌机,再进入双机真空挤出机成型,挤出泥条经切条、切坯后得到实心砌块半成品,由自动夹坯机将砖坯放置在窑车上,码装完成后,经顶车机将窑车送入隧道窑内预热、焙烧、冷却,出窑的成品砖由人工卸下分级打包后,经叉车运至成品堆场。抽取样品砖检验相关质量指标,根据检验结果,得出本项目硫酸钙渣制砖的掺烧比例范围。

2 结果与讨论

2.1 实验实施

2.1.1 样品成分测定

本项目硫酸钙渣总量约14.35万方,为进一步明确硫酸钙渣的化学组分,为下一步作为制砖原料提供理论支撑,采集该区域的硫酸钙渣样品作了检测分析,样品检测结果见表2。

表2 本项目硫酸钙渣的主要化学成分

由表2可知,不同位置的硫酸钙渣成分组成大致相同,可以作为制砖添加剂稳定投加。另外,SiO2、Al2O3含量相对较低,距适宜制砖的硅铝比要求相差甚远,因此,硫酸钙渣只能作为掺入料,与页岩、粉煤灰等原料配合,配料中页岩及粉煤灰提供适宜的硅铝比。

2.1.2 样品清挖及堆存

首先对污染场地内的硫酸钙渣区域进行机械开挖,经现场筛分机处理后,筛下物装车密闭后运往实验砖厂,存放在原料堆放区,如图1所示。

图1 硫酸钙渣清挖及堆存

2.1.3 破碎及混料

页岩、硫酸钙渣由装载机送入箱式给料机按照每个批次设定添加量均匀的定量配比,经皮带输送机送入鄂式破碎机粗碎,然后进入锤式粉粹机细碎,以达到制砖原料工艺要求。粉煤灰原料由链板式给料机均匀定量配比,并与页岩、硫酸钙渣原料在进入锤式破碎机前第一次混合,随后三种原料由皮带输送机送入锤式破碎机进行细碎,再进入圆滚筛进行筛选,见图2、图3。

图2 硫酸钙渣进料及页岩进料

图3 粉煤灰进料及三组分混料

2.1.4 陈化及搅拌

通过细碎处理后的三种原料进入双轴搅拌机适量加水混合搅拌后,经由皮带输送机送到陈化库进行布料,使原料中的水份有足够的时间进行渗透交换,并软化原料,进一步提高原料的均匀性和液塑性,更利于原料挤出成型,减少设备磨损等,经过陈化处理的原料经过多斗挖土机均匀取料经皮带输送机进入箱式给料机均匀定量供料进入下一道工序。

图4 加水搅拌及陈化处理

2.1.5 成型及码装

陈化后的原料进入双轴搅拌挤出机并视实际情况再次加水调整,经皮带输送机把充分处理好的原料送入双级真空挤出机,挤出的泥条经由全自动切条、切坯系统切割成型,再经过分运坯机送到码坯工位进行全自动码坯系统码放到窑车上。

图5 真空挤压及切条制坯

图6 砖坯转运及码上窑车

2.1.6 焙烧及堆存

码放好砖坯的窑车经牵引机牵引至静停车间停放备用,实验砖坯静停车时可利用窑炉余热排放适量水分,加快坯体干燥,随后由顶车机送入干燥窑内进行干燥,再进窑炉内进行焙烧,砖坯在窑内经过预热、焙烧、保温、冷却等一系列热工过程,在高温下烧结成合格产品,冷却后的窑车经出口拉引机移动到卸砖位置,由人工卸砖,再由全自动打包机打包,再由插车运送到成品堆放场地。至此,整个硫酸钙渣掺烧制砖的生产工序完成。

图7 砖坯出窑及成品砖堆存

2.2 质量检测

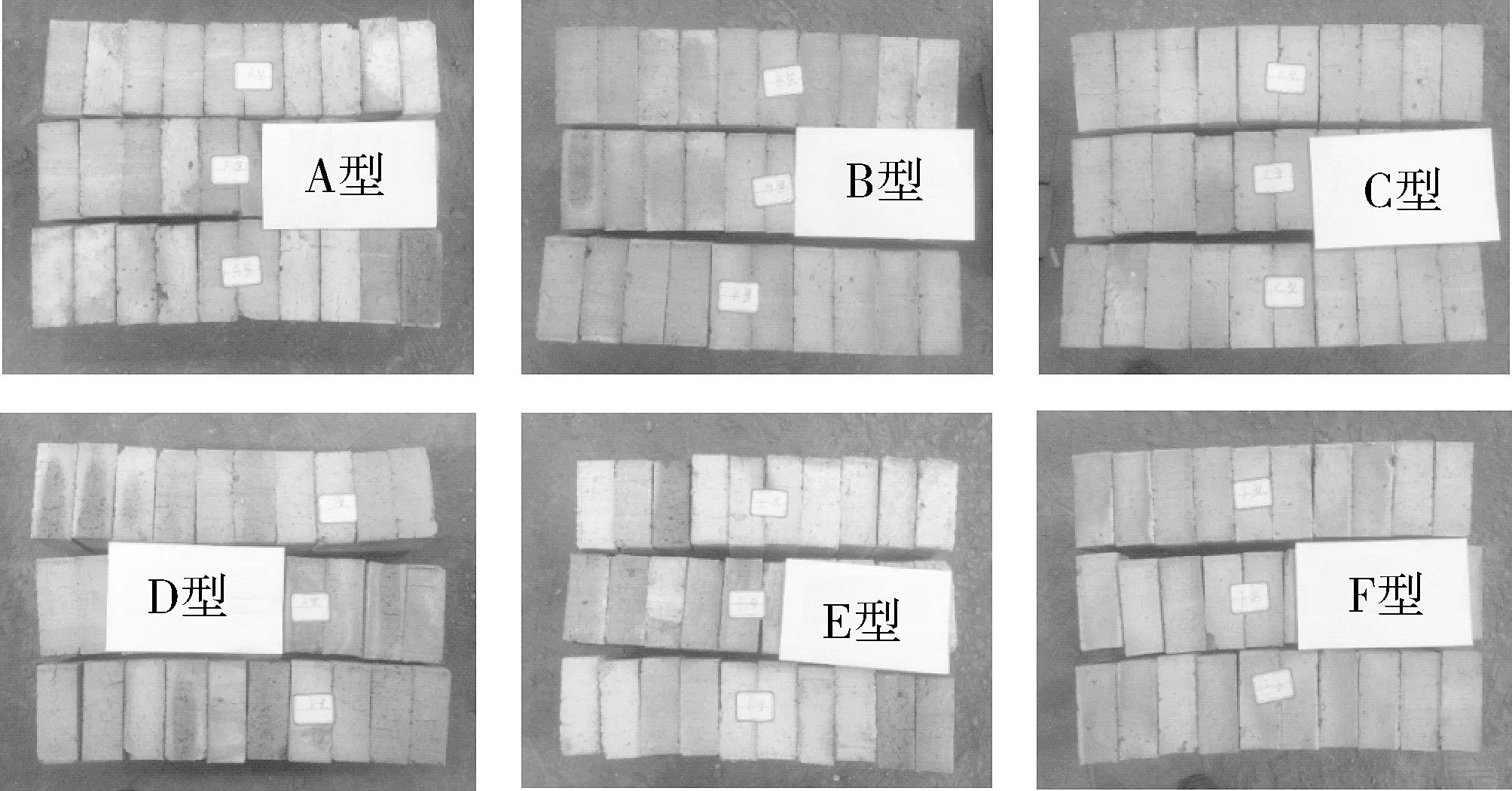

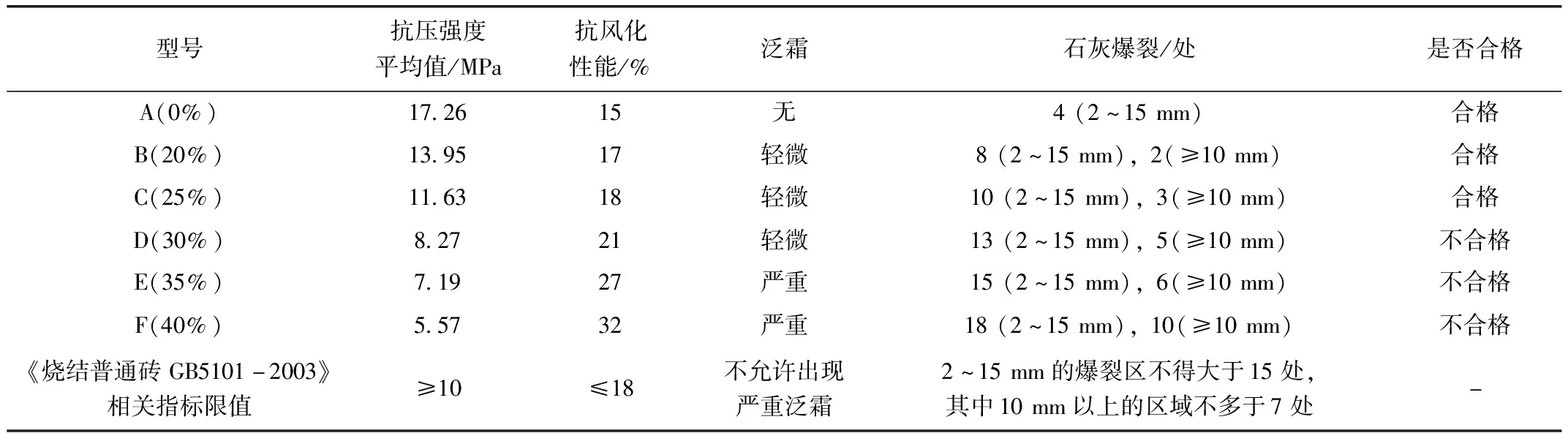

依据《烧结普通砖GB5101-2003》的标准要求,烧结普通砖主要检测指标包括尺寸偏差、外观质量、抗压强度、抗风化性能、泛霜、石灰爆裂等。由于本次实验原材料发生较大改变,可能影响产品性能,因此需进行烧结砖型式检验,检验项目包括《烧结普通砖GB5101-2003》的全部项目。检验批的构成原则和批量大小按照《JC/T466砌墙砖检验规则》执行,每批砖送检数量为30匹,质量检验共计送检180匹砖,委托重庆某建材检测有限公司对实验砖进行质量检测。待检样品砖性状及质量检测结果如图8所示。

图8 待检样品砖

表3 样品砖主要质量指标检测结果

通过将实验成品砖检测结果与《烧结普通砖GB5101-2003》中相关指标限值进行比较可知,A、B、C号样品符合(页岩砖合格品MU10)相关质量标准。随着硫酸钙渣掺烧量的增加,实验砖各项质量指标呈下降趋势,D~F号样品抗压强度平均值都未达到最低标准10 Mpa,另外由于硫酸钙渣中钙含量较高,导致D~F号样品石灰爆裂指标超标严重。综上,该污染场地内的硫酸钙渣能够与页岩、粉煤灰在一定比例下混合制得符合质量标准的实心页岩砖,掺烧制砖的比例控制在25%左右。

3 结 论

(1)该污染场地内的硫酸钙渣化学成分稳定,能够与页岩、粉煤灰在一定比例下混合制得符合质量标准的实心页岩砖,掺烧制砖的比例控制在25%左右;

(2)将硫酸钙渣替代部分页岩制做烧结砖的处置方式在生产工艺上是可行的,为硫酸钙渣的综合治理及资源化利用提供了新的途径。