大型硫黄装置液硫池废气回收技术应用分析

中国石化达州天然气净化有限公司

普光天然气净化厂单列硫黄装置设计硫黄产量20×104t/a,最高产量可达26×104t/a,操作弹性30%~130%,采用两级常规克劳斯硫黄回收和SCOT低温加氢还原吸收工艺进行酸气中硫元素回收[1]。两级常规Claus硫黄回收装置硫回收率可达95%,增设低温SCOT尾气处理装置后,硫回收率可达到99.8%,排放烟气中二氧化硫浓度满足GB 16297—1996《大气污染物综合排放标准》。

每列装置建设1座混凝土结构液硫池,长23.8 m,宽7 m,深3.8 m。采用循环喷射脱气工艺和空气鼓泡工艺对液硫进行脱气,保证液硫产品质量合格[2]。采用低压蒸汽抽射器将液硫池废气引入尾气焚烧炉,对烟气二氧化硫浓度贡献值约100~150 mg/m3。废气组成包括氮气(76.86%)、氧气(20.37%)、硫化氢(0.65%)、硫蒸气(0.03%)、水蒸气(2.09%),废气量约1 287 m3/h(0 ℃、1个标准大气压,下同)。

根据GB 31570—2015《石油炼制工业污染物排放标准》的最新要求,硫黄回收装置二氧化硫排放浓度要小于400 mg/m3,特定地区排放浓度小于100 mg/m3。由此可见,有效地处理液硫池废气对于降低装置烟气二氧化硫排放浓度具有重要意义[3]。

1 液硫池废气回收技术优选

目前,液硫池废气回收技术主要有Claus循环处理技术和LS-DeGas技术[4]两种。

Claus循环处理技术以克劳斯压缩空气作为液硫池鼓泡气体,汽提液硫池中溶解的硫化氢,逸散出的废气经动力站增压设施升压后,引入主燃烧炉。主要技术内容包括:①利用克劳斯燃烧空气对液硫进行鼓泡脱气;②利用蒸汽抽射器将液硫池废气引入主燃烧炉。

优点:①能有效回收处理液硫池废气,降低烟气SO2排放浓度;②工艺技改简单,无动设备,投资少;③不影响克劳斯系统、尾气处理单元负荷。

缺点:①蒸汽进入主燃烧炉,影响主燃烧炉温度,影响克劳斯系统的硫收率;②含有的大量水蒸气废气与主燃烧炉炉墙接触,可能影响炉子衬里。

LS-DeGas技术是中国石化集团公司齐鲁研究院的专利技术。采用增压风机,将尾气吸收塔顶净化气(不含氧)引入液硫池进行鼓泡脱气,产生的废气经蒸汽抽射器引入加氢反应器循环处理。为保证含硫废气不外溢,液硫池处于微负压状态,空气从液硫池烟囱进入,因此需要加氢催化剂具有一定的抗氧能力。主要技术内容包括:①增压风机将尾气吸收塔废气引入液硫池,进行鼓泡脱气;②利用蒸汽抽射器将液硫池废气引入加氢反应器;③加氢催化剂全部更换为抗氧型催化剂。

优点:能有效回收处理液硫池废气,降低烟气二氧化硫排放浓度。

缺点:①需对装置加氢催化剂进行整体更换,整台催化剂采购费用约500万元;②尾气吸收塔废气含有少量硫化氢,鼓泡脱气效果不及空气;③尾气处理单元操作负荷增加;④液硫池废气含氧量无法准确控制,影响加氢单元操作。

普光天然气净化厂装置规模大、加氢催化剂装填数量多,中低压蒸汽量充足,以及结合克劳斯燃烧空气液硫脱气工艺优点,采用Claus循环处理技术选择1列装置进行先导性试验[5]。

2 装置改造

2.1 工艺改造

采用低压蒸汽夹套管线将液硫池废气引入主燃烧炉风线上,沿途阀门设计为夹套阀,转弯处设置十字头便于检查清理管线。为降低液硫池废气对主燃烧炉衬里的影响,液硫池废气不直接接触炉墙,而是将废气引入主燃烧炉风线,作为燃烧空气的一部分。新增1台空气加热器,将燃烧空气温度从90 ℃加热至140 ℃。一是防止含硫废气硫蒸汽凝固堵塞主燃烧炉风线;二是防止含有大量水蒸气的废气降低主燃烧炉温度,影响主燃烧炉的硫收率。工艺改造流程如图1所示。

图1 液硫池废气入主燃烧炉工艺改造流程Fig.1 Process modification flow of introducing exhaust gas from the liquid sulphur pit into the main furnace

2.2 联锁变更

为保证装置本质安全,新增3台联锁阀,它们是中压蒸汽切断阀、废气入主燃烧炉切断阀和废气入尾气焚烧炉切断阀。当主燃烧炉异常停车时,为防止含氧废气进入克劳斯系统,引起设备、催化剂床层超温,中压蒸汽切断阀、废气入主燃烧炉切断阀立即关闭,同时打开废气入尾气焚烧炉阀门。当液硫池着火,废气温度异常上涨,中压蒸汽切断阀、废气入主燃烧炉切断阀立即关闭,现场手动采用低压蒸汽对液硫池进行灭火。联锁逻辑关系如表1所示。

3 效果测试

3.1 测试方法

装置平稳运行,工艺运行参数控制在工艺卡片范围内。调整液硫池空气鼓泡风量,保证液硫产品硫化氢质量分数低于0.001 5%[6]。

克劳斯系统80%、100%负荷工况下,对比分析液硫池废气分别切入主燃烧炉和尾气焚烧炉的烟气二氧化硫排放浓度。同时考查新建管线、设备运行效果和新增中低压蒸汽消耗情况。

表1 液硫池废气入主燃烧炉工艺联锁关系Tab.1 Logic diagram of process Interlocking of waste gas from liquid sulphur pit introducing into claus furnace

3.2 测试数据分析

3.2.1 80%负荷工况减排效果

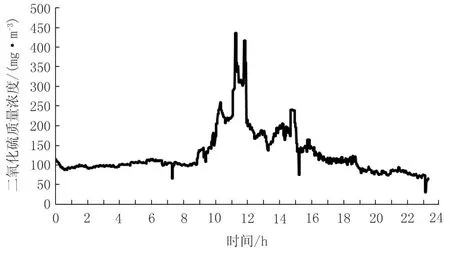

克劳斯系统80%负荷运行,液硫池循环喷射工艺投运,液硫池空气鼓泡正常投运。2019年5月3日上午10:56,将液硫池废气由主燃烧炉切入尾气焚烧炉,烟气二氧化硫浓度由140 mg/m3上涨至330 mg/m3,随后稳定在240 mg/m3;下午16:00时再将废气由尾气焚烧炉切入主燃烧炉,烟气二氧化硫浓度由200 mg/m3降至85 mg/m3。烟气二氧化硫变化趋势如图2所示。

图2 80%负荷工况下烟气二氧化硫浓度变化趋势Fig.2 Trend of sulfur dioxide concentration in flue gas under 80% load working condition

采用大数据分析手段,每分钟录取一个烟气二氧化硫浓度排放数据,液硫池废气切入主燃烧炉运行,烟气二氧化硫平均值为115 mg/m3(5月3日0:00—10:56和16:00—23:59),废气切入尾气焚烧炉运行,烟气二氧化硫平均值为242 mg/m3(5月3日10:56—16:00),烟气二氧化硫减排量达到52%。

3.2.2 100%负荷工况减排效果

克劳斯系统100%负荷运行,液硫池循环喷射工艺投运,液硫池空气鼓泡正常投运。2019年5月8日上午10:30,将液硫池废气由主燃烧炉切入尾气焚烧炉,烟气二氧化硫平均浓度由116 mg/m3涨至259 mg/m3;下午13:30时,再将废气由尾气焚烧炉切入主燃烧炉,烟气二氧化硫平均值降至135 mg/m3。烟气二氧化硫变化趋势如图3所示。

图3 100%负荷工况下烟气二氧化硫浓度变化趋势Fig.3 Trend of sulfur dioxide concentration in flue gas under 100% load working condition

同样采用大数据分析手段,每分钟录取一个烟气二氧化硫排放浓度数据,液硫池废气切入主燃烧炉运行烟气二氧化硫平均值为103 mg/m3(5月8日0:00—10:29和15:32—23:59),废气切入尾气焚烧炉运行,烟气二氧化硫平均值为219 mg/m3(5月8日10:30—15:31),烟气二氧化硫减排量达到53%。

硫黄装置烟气二氧化硫浓度主要与尾气吸收塔顶气总硫含量、液硫池废气总硫含量、燃料气总硫含量和其他入尾气焚烧炉含硫气体总硫含量相关。通过切除、投运液硫池废气入尾气焚烧炉流程,其他工艺控制参数保持不变,能够客观反应减排效果。测试期间100%负荷工况下,烟气二氧化硫浓度波动较大,主要与克劳斯系统配风波动有关[7]。80%负荷工况烟气二氧化硫浓度高于100%负荷工况,主要与尾气吸收塔胺液温度相关[8]。胺液温度越低,尾气吸收塔顶气总硫含量越低,烟气二氧化硫排放浓度越低。

3.2.3 新增中低压蒸汽消耗

采用中压蒸汽抽射器将液硫池废气引入主燃烧炉。测试期间,为保证液硫池废气全部抽射至主燃烧炉,液硫池烟囱不外冒废气,消耗中压蒸汽1.1~1.2 t/h。废气切入尾气焚烧炉,中压蒸汽消耗量降至0.58~0.64 t/h。采用低压蒸汽将克劳斯燃烧空气加热至140 ℃,避免废汽中硫蒸汽凝固堵塞主燃烧炉头入口管线,降低主燃烧炉温度,测试期间低压蒸汽消耗量为0.7~0.9 t/h。

3.2.4 废气对克劳斯系统和加氢系统的影响

由硫化氢转化为硫的平衡示意图(图4)可知,主燃烧炉内,即火焰反应区,平衡转化率随温度同步升高,硫蒸汽绝大部分以S2、S6、S8三种形态出现。图4中①为西方研究与发展公司1973年发表数据中全部S形态;②为西方研究与发展公司1973年数据中只有S2、S6和S8的形态;③为Gam Son等1953年的数据,只有S2、S6和S8形态。

图4 硫化氢转化为硫的平衡示意图Fig.4 Equilibrium diagram of conversion from hydrogen sulfide to sulfur

由生成羰基硫和二硫化碳副反应热力学平衡可知,温度越高,过程气有机浓度越低[9],因此提升主燃烧炉温度,有利于克劳斯系统的总硫收率[10]。

选择将主燃烧炉空气由90 ℃加热至140 ℃,废气引入主燃烧炉,100%负荷工况下炉温下降10 ℃,保持在1 050 ℃左右。测试过程,克劳斯系统、加氢系统、催化剂床层温度、硫比值分析数据、急冷塔出口气氢含量、急冷水pH值等硫黄单元工艺参数未见异常,烟气二氧化硫排放浓度明显降低。但是如出现酸性气硫化氢浓度下降,装置处理负荷大幅降低,可能导致主燃烧炉温度进一步降低,影响克劳斯系统硫黄收率,加氢单元处理负荷增加,因此有必要对主燃烧炉燃烧空气进行加热,阻止炉温降低。

4 结论

硫黄单元在80%、100%负荷工况下,采用中压蒸汽抽射器,将液硫池废气全部引入主燃烧炉,烟气二氧化硫减排超过100 mg/m3,减排幅度大于50%。采用空气加热器对主燃烧炉燃烧空气加热,避免含硫废气堵塞主燃烧炉风线,提升了主燃烧炉炉膛温度。新增主燃烧炉异常停车联锁逻辑,及时关闭液硫池废气入主燃烧炉流程,保证装置本质安全。该技术在大型硫黄装置中具有推广利用价值。